ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Подовая секция алюминиевого электролизера | 1987 |

|

SU1475986A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1991 |

|

RU2037566C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

| Катодная секция алюминиевого электролизера | 1980 |

|

SU926079A1 |

| Способ монтажа катодной секции алюминиевого электролизера | 1987 |

|

SU1446196A1 |

| Способ монтажа подины алюминиевого электролизера | 1990 |

|

SU1770452A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2090659C1 |

| Подовая секция алюминиевого электролизера | 1987 |

|

SU1475987A1 |

| Катодная секция электролизера для получения алюминия | 1985 |

|

SU1346696A1 |

Изобретение относится к производству алюминия электролизом расплавов и может быть использовано при изготовлении катодных секций алюминиевого электролизера. Целью изобретения является снижение трудозатрат на изготовление катодных секций и улучшение экологической чистоты. Катодная секция включает угольный блок с токо- ведущим стержнем, между которыми залит чугун, пробку, выполненную из обожженного углеродистого материала, в виде усеченной пирамиды. Для снижения энергозатрат пробка изготовлена с высотой, равной 0,02- 0,05 длины угольного блока. 1 з.п. ф-лы, 1 табл., 3 ил.

Изобретение относится к производству алюминия электролизом расплавов и может быть использовано при изготовлении катодных секций алюминиевого электролизера.

Целью изобретения является снижение трудозатрат на изготовление катодных секций и улучшение экологической чистоты способа.

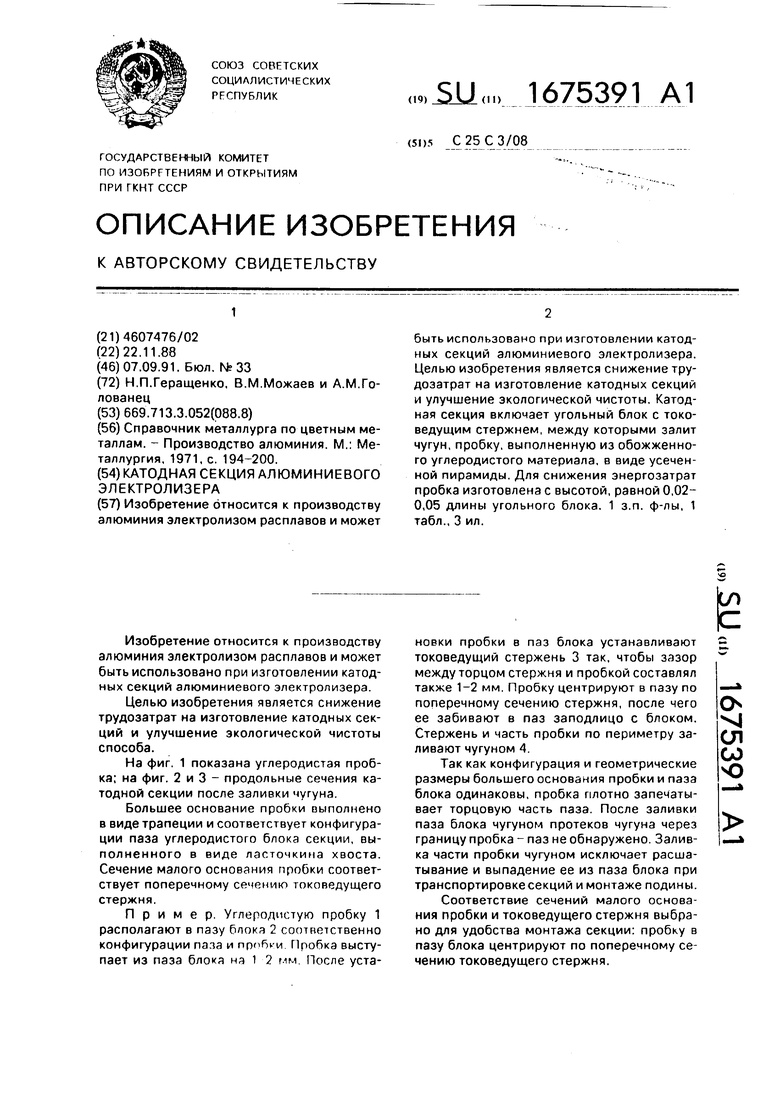

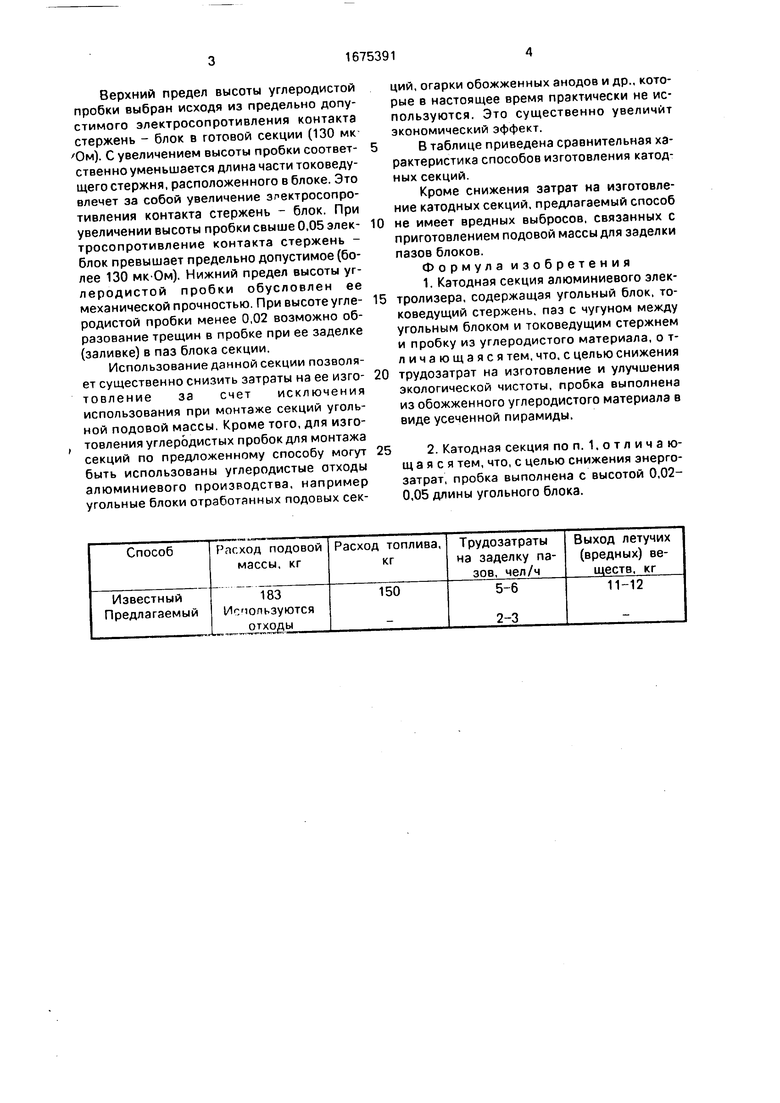

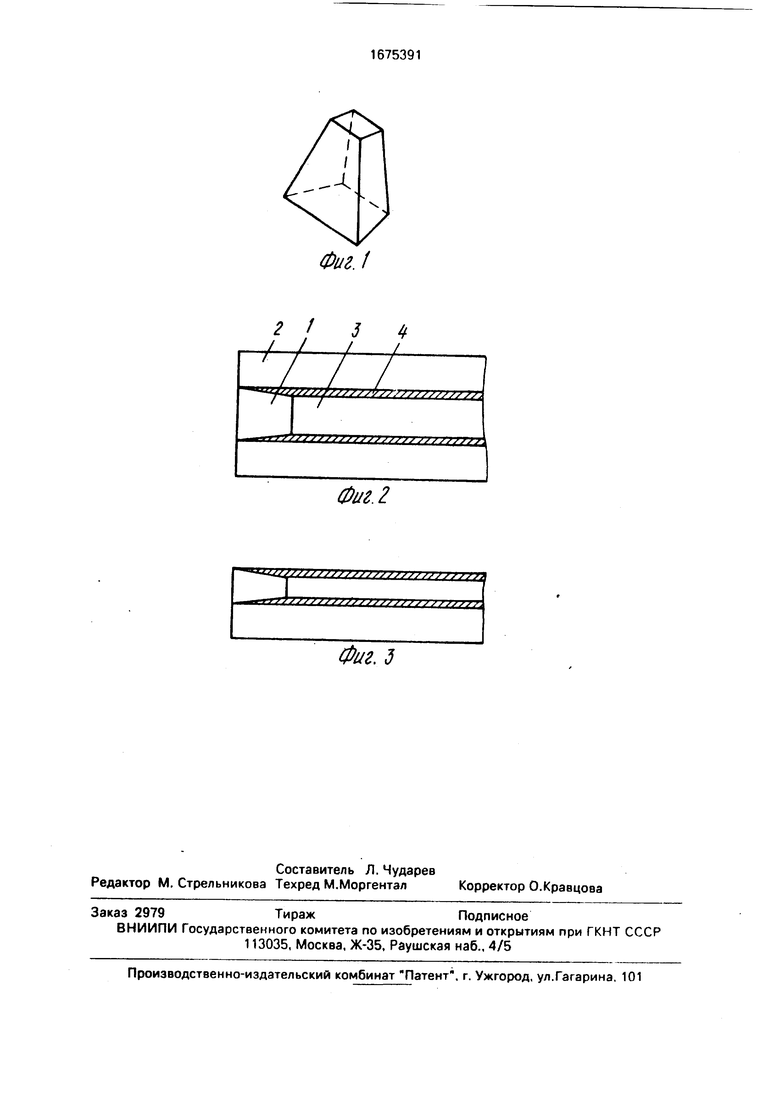

На фиг. 1 показана углеродистая пробка; на фиг. 2 и 3 - продольные сечения катодной секции после заливки чугуна.

Большее основание пробки выполнено в виде трапеции и соответствует конфигурации паза углеродистого блока секции, выполненного в виде ласточкина хвоста. Сечение малого основания пробки соответствует поперечному сечению токоведущего стержня.

Пример. Углеродистую пробку 1 располагают в пазу блока 2 соответственно конфигурации паза и пробки Пробка выступает из паза блока на 1 2 мм После установки пробки в паз блока устанавливают токоведущий стержень 3 так, чтобы зазор между торцом стержня и пробкой составлял также 1-2 мм. Пробку центрируют в пазу по поперечному сечению стержня, после чего ее забивают в паз заподлицо с блоком. Стержень и часть пробки по периметру заливают чугуном 4.

Так как конфигурация и геометрические размеры большего основания пробки и паза блока одинаковы, пробка плотно запечатывает торцовую часть паза. После заливки паза блока чугуном протеков чугуна через границу пробка - паз не обнаружено. Заливка части пробки чугуном исключает расшатывание и выпадение ее из паза блока при транспортировке секций и монтаже подины.

Соответствие сечений малого основания пробки и токоведущего стержня выбрано для удобства монтажа секции: пробку в пазу блока центрируют по поперечному сечению токоведущего стержня.

О х|

ел

СА

чэ

Верхний предел высоты углеродистой пробки выбран исходя из предельно допустимого электросопротивления контакта стержень - блок в готовой секции (130 мк Ом). С увеличением высоты пробки соответ- ственно уменьшается длина части токоведу- щего стержня, расположенного в блоке. Это влечет за собой увеличение электросопротивления контакта стержень - блок. При увеличении высоты пробки свыше 0,05 элек- тросопротивление контакта стержень - блок превышает предельно допустимое (более 130 мк-Ом), Нижний предел высоты углеродистой пробки обусловлен ее механической прочностью. При высоте угле- родистой пробки менее 0,02 возможно образование трещин в пробке при ее заделке (заливке) в паз блока секции.

Использование данной секции позволяет существенно снизить затраты на ее изго- товление за счет исключения использования при монтаже секций угольной подовой массы. Кроме того, для изготовления углеродистых пробок для монтажа секций по предложенному способу могут быть использованы углеродистые отходы алюминиевого производства, например угольные блоки отработанных подовых секций, огарки обожженных анодов и др., которые в настоящее время практически не используются. Это существенно увеличит экономический эффект.

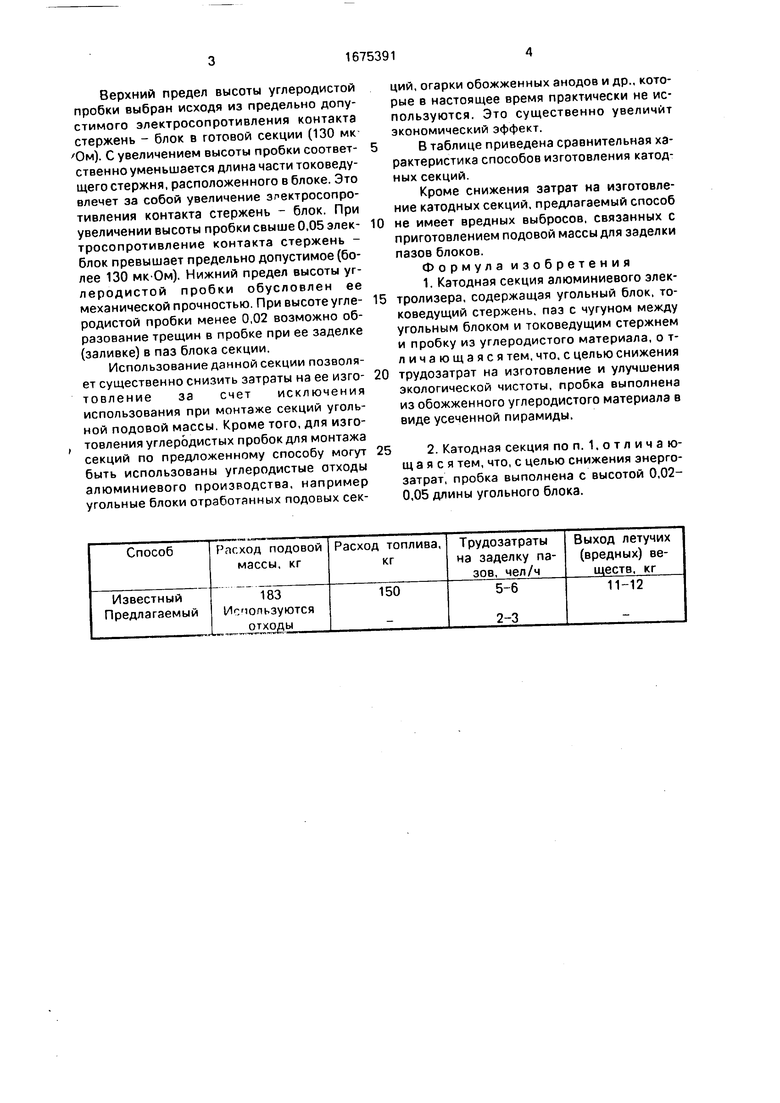

В таблице приведена сравнительная характеристика способов изготовления катодных секций.

Кроме снижения затрат на изготовление катодных секций, предлагаемый способ не имеет вредных выбросов, связанных с приготовлением подовой массы для заделки пазов блоков.

Формула изобретения

Фаг./

2/34

/ / / /

Фиг. 2

Фаг. д

| Справочник металлурга по цветным металлам | |||

| - Производство алюминия | |||

| М.: Металлургия, 1971, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1991-09-07—Публикация

1988-11-22—Подача