Изобретение относится к автоматизации электролиза алюминия и может быть использовано для решения задач контроля в АСУТП электролиза алюминия.

Цель изобретения - расширение информационных возможностей и повышение точности измерения.

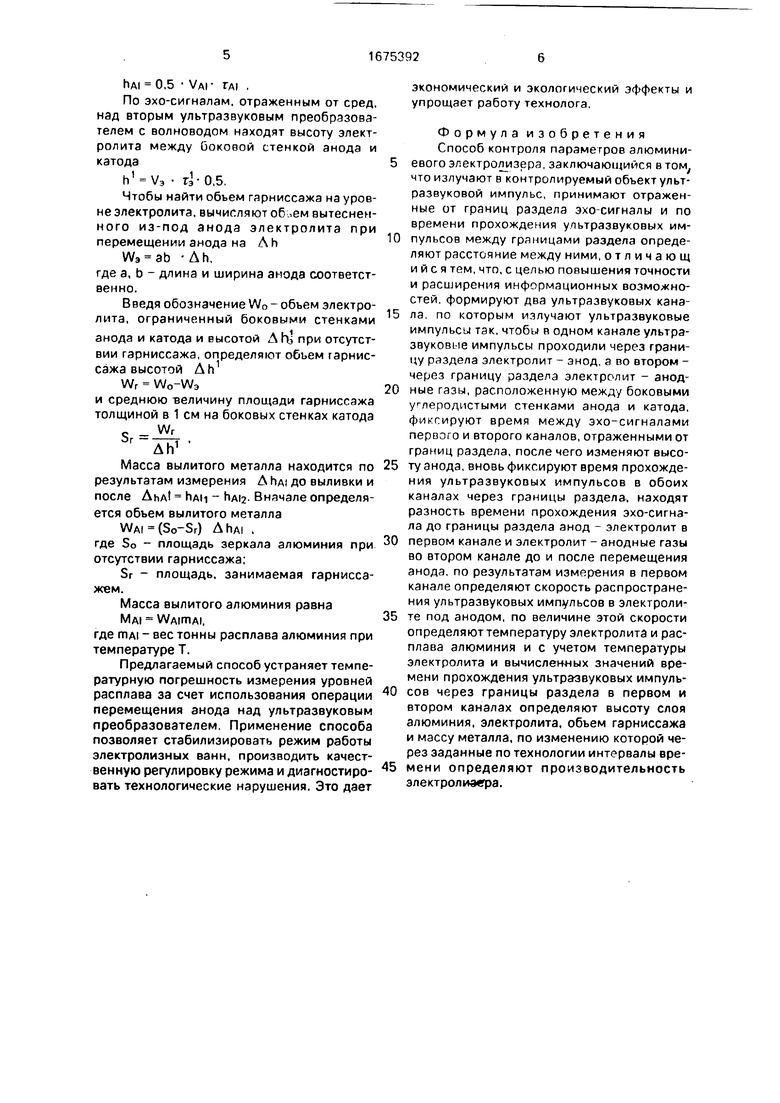

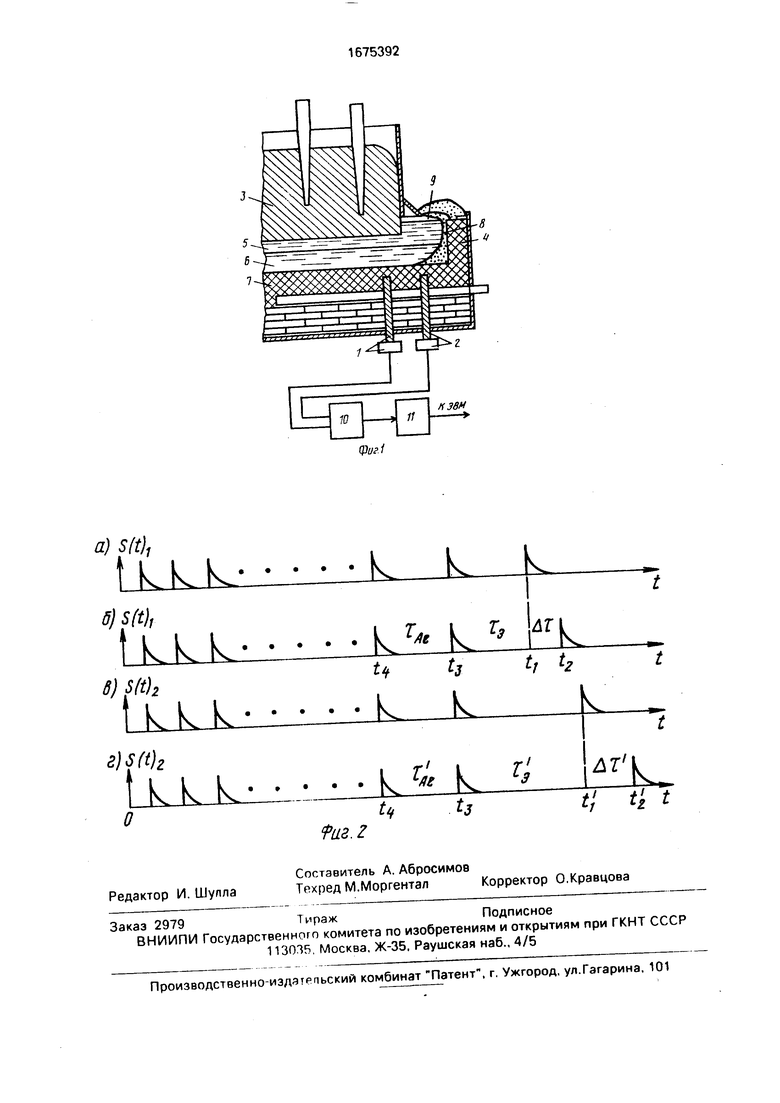

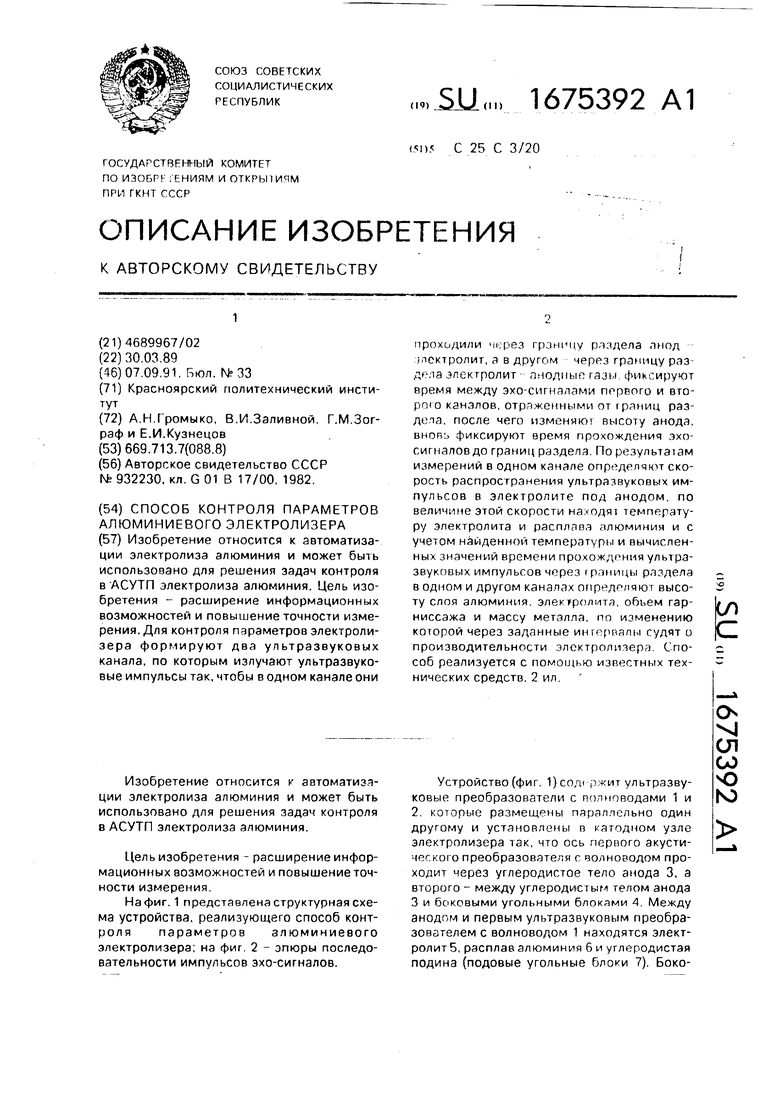

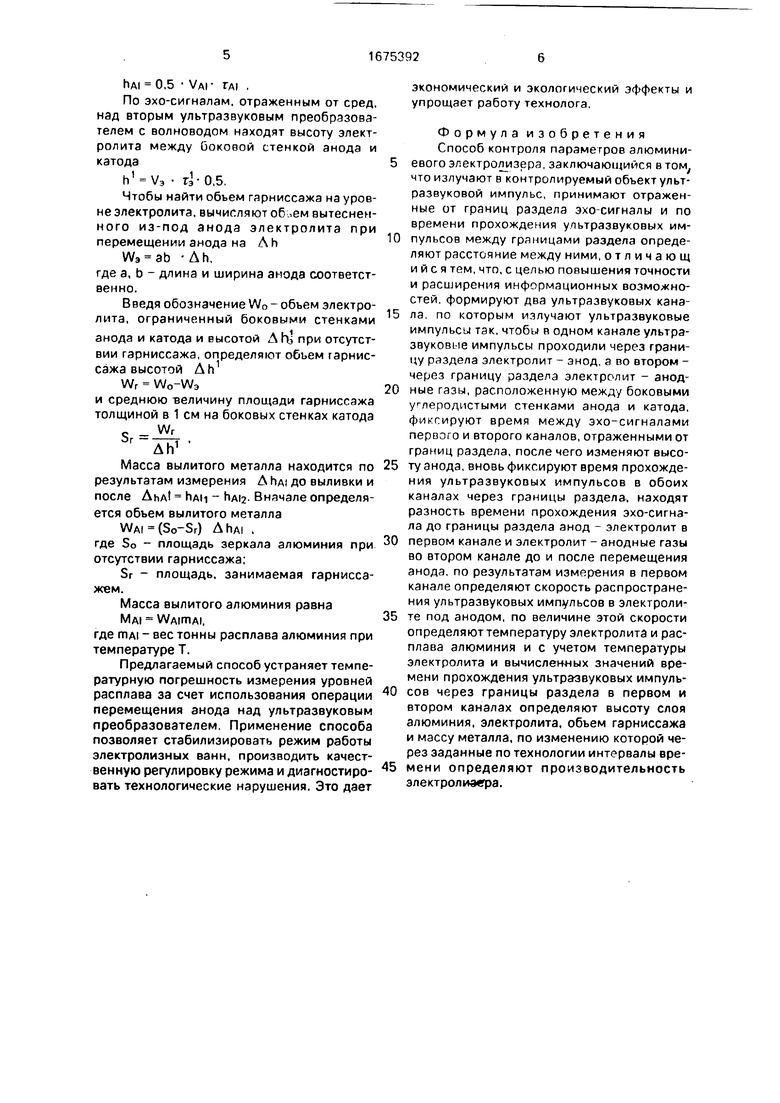

На фиг. 1 представлена структурная схема устройства, реализующего способ контроля параметров алюминиевого электролизера; на фиг 2 - эпюры последовательности импульсов эхо-сигналов.

Устройство (фиг 1)сод р -кит ультразвуковые преобразователи с волноводами 1 и

2которые размещены пяралтсльно один другому и установлены в катодном узле электролизера так, что ось первого акусти- чегкого преобразователя г волноводом проходит через углеродистое тело анода 3, а второго - между углеродистым телом анода

3и боковыми угольными блоками 4 Между анодом и первым ультразвуковым преобразователем с волноводом 1 находятся элект- ролитБ, расплав алюминия 6 и углеродистая подина (подовые угольные блоки 7). Бокосх

VJ

сл

CJ

ю

ю

вые угольные блоки 4 покрыты слоем гар- ниссажа 8. а верхней границей электролита являются анодные газы 9. Ультразвуковые преобразователи с волноводами 1 и 2 соединены через коммутатор 10 с блоком 11 измерения времени между импульсами, отраженными от границ раздела, в котором предусмотрено согласующее устройство с УВМ.

На эпюрах а, в (фиг. 2) показаны импульсы эхо-сигнала отклика снятые до перемещения анода от первого и второго ультразвуковых преобразователей с волноводами соответственно (первый ультразвуковой преобразователь расположен под анодом). На эпюрах б, г (фиг. 2) показаны импульсы эхо-сигналов первого и второго ультразвуковых преобразователей с волноводами, снятые после перемещения анода.

Способ основан на известных в акустических измерениях методиках. Выполнение измерений осуществляется при различной высоте анода, что позволяет устранить температурную погрешность, а применение второго канала существенно расширяет перечень контролируемых технологических параметров.

При прохождении ультразвуком каждой среды объекта контроля получают отклик эхо-сигнала в виде последовательности импульсов (фиг. 2, эпюры а,б,в,г).

При изменении высоты анода на Ah увеличивается время прохождения ультразвука в электролите на Ar . Следовательно, если до анода ультразвук проходит большое количество различных сред, то по изменению временного положения одного из импульсов эхо-сигнала после перемещения анода можно определить время прохождения сигнала в электролите(поскольку только эхо-сигнал, отраженный от анода, изменяет свое временное положение) и расплаве алюминия TAI .

Способ контроля параметров алюминиевых электролизеров осуществляют следующим образом.

С помощью ультразвуковых преобразователей с волноводами 1 и 2, закрепленных в подовых угольных блоках 7 таким образом, что ось преобразователя с волноводом 1 проходит через углеродистое тело анода 3. а ось преобразователя с волноводом 2 - между боковой поверхностью углеродистого тела анода 3 и боковыми угольными блоками 4, закрытыми слоем гарниссажа 8. Эти же ультразвуковые преобразователи с волноводами 1 и 2 принимают эхо-сигналы, отраженные от границ раздела: волноводы - подовый угольный блок, подовый угольный

блок - расплав алюминия, расплав алюминия - расплав электролита, расплав электролита - углеродистое тело анода (и расплав электролита - газовая фаза над акустическим излучателем с волноводом 2). С выхода ультразвуковых преобразователей с волноводами 1 и 2 эхо-сигналы поступают через коммутатор 10 на блок измерения времени между импульсами, отраженными от границ

0 раздела, а результат измерения времени запаздывания с выхода блока 11 передается на УВМ или ЭВМ. Выполнив операцию измерения при исходном положении анода 3, дают команду на подъем или опускание ано5 да (в зависимости от технологического режима данного электролизера) на заданную высоту (например, 0,5 см) и вновь измеряют время прохождения ультрззву овых импульсов через границы раздела над первым

0 и вторым ультразвуковыми преобразователями.

По разности времени прохождения сигнала первого ультразвукового преобразователя с волноводом определяют скорость

5 распространения ультразвука в электролите.

После измерения времени прохождения эхо-сигнала через слой электролита высотой Ah определяется скорость распространения ультразвуковых колеба0 ний в электролите при данной температуре Тэ

V3 2 Ah/Ar ;

по вычисленной скорости определяется температура электролита

5

5

0

Тэ

m VI - Е v0

Е v0 av где m - масса электролита;

V3 - скорость ультразвука в электролите, найденная по результатам измерений;

Е - модуль Юнга;

v0 - объем тела при исходной температуре;

- средний коэффициент объемного расширения,

величина которой используется для поправки при вычислении высоты слоя алюминия.

Высота слоя электролита определяется по измеренной скорости Уэ

Нэ УэТэ- 0,5.

Далее из выражения

VAi yEvolTgy )

m

находится скорость распространения ультразвука в расплаве алюминия при температуре Т (ТЭ-10)°С и определяется высота слоя алюминия

MAI 0,5 VAI гд| ,

По эхо-сигналам, отраженным от сред, над вторым ультразвуковым преобразователем с волноводом находят высоту электролита между боковой стенкой анода и катода

h V3 rJ-0,5.

Чтобы найти объем гарниссажа на уровне электролита, вычисляют об-.ем вытесненного из-под анода электролита при перемещении анода на Ah

W3 ab -Ah,

где a, b - длина и ширина анода соответственно.

Введя обозначение W0-объем электролита, ограниченный боковыми стенками

анода и катода и высотой Л hi при отсутствии гарниссажа, определяют объем гарниссажа высотой Ah1

Wr Wo-W3

и среднюю величину площади гарниссажа толщиной в 1 см на боковых стенках катода Wr

Sr

Ah1

Масса вылитого металла находится по результатам измерения А Ьд( до выливки и после ДНА Иди - пд|2. Вначале определяется объем вылитого металла

WAI (So-Sr) AhAi .

где So площадь зеркала алюминия при отсутствии гарниссажа;

Sr - площадь, занимаемая гарнисса- жем.

Масса вылитого алюминия равна

MAI WAimAi.

где rriAi - вес тонны расплава алюминия при температуре Т.

Предлагаемый способ устраняет температурную погрешность измерения уровней расплава за счет использования операции перемещения анода над ультразвуковым преобразователем. Применение способа позволяет стабилизировать режим работы электролизных ванн, производить качественную регулировку режима и диагностировать технологические нарушения. Это дает

экономический и экологический эффекты и упрощает работу технолога.

Формула изобретения Способ контроля параметров алюминиевого электролизера, заключающийся в том, что излучают в контролируемый объект ультразвуковой импульс, принимают отраженные от границ раздела эхо-сигналы и по времени прохождения ультразвуковых импульсов между границами раздела определяют расстояние между ними, отличающ и и с я тем, что, с целью повышения точности и расширения информационных возможностей, формируют два ультразвуковых канала, по которым излучают ультразвуковые импульсы так, чтобы в одном канале ультразвуковые импульсы проходили через границу раздела электролит - энод, а во втором - через границу раздела электролит - анодные газы, расположенную между боковыми углеродистыми стенками анода и катода, фиксируют время между эхо-сигналами первого и второго каналов, отраженными от границ раздела, после чего изменяют высоту анода, вновь фиксируют время прохождения ультразвуковых импульсов в обоих каналах через границы раздела, находят разность времени прохождения эхо-сигнала до границы раздела анод - электролит в

первом канале и электролит - анодные газы во втором канале до и после перемещения анода, по результатам измерения в первом канале определяют скорость распространения ультразвуковых импульсов в электролите под анодом, по величине этой скорости определяют температуру электролита и расплава алюминия и с учетом температуры электролита и вычисленных значений времени прохождения ультразвуковых импульсов через границы раздела в первом и втором каналах определяют высоту слоя алюминия, электролита, объем гарниссажа и массу металла, по изменению которой через заданные по технологии интервалы времени определяют производительность электролиэ«гра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| СПОСОБ КОНТРОЛЯ ПРОИЗВОДИТЕЛЬНОСТИ ЭЛЕКТРОЛИЗНЫХ ВАНН | 2005 |

|

RU2299932C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2007 |

|

RU2355824C2 |

| Способ и реализующее его устройство определения уровней электролита и металла в электролизере для получения алюминия | 2016 |

|

RU2668461C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ СМЕСИ РАСПЛАВЛЕННЫХ СОЛЕЙ И ГЛИНОЗЕМА | 2005 |

|

RU2281986C1 |

| Способ монтажа катодного узла электролизера для получения алюминия | 1978 |

|

SU771193A1 |

| Электролизер для получения алюминия | 1991 |

|

SU1788091A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2239003C1 |

| Способ подготовки подины электролизера для получения алюминия к эксплуатации | 1979 |

|

SU824690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

Изобретение относится к автоматизации электролиза алюминия и может быть использовано для решения задач контроля в АСУТП электролиза алюминия. Цель изобретения - расширение информационных возможностей и повышение точности измерения. Для контроля параметров электроли- зера формируют два ультразвуковых канала, по которым излучают ультразвуковые импульсы так. чтобы в одном канале они проходили MI рез границу раздела лнод ыектролит, а в другом через границу раз дела электролит лнодиып газы фиксируют время между эхо-сигналами первого и вго- pnm каналов, отраженными от границ раздета, после чего изменяю высоту анода, вновь фиксируют время прохождения эхо- сигналов до границ раздела По результа ам измерений в одном канале определяют скорость распространения ультразвуковых импульсов в электролите под анодом, по величине этой скорости температуру электролита и расплава алюминия и с учетом наиденной температуры и вычисленных значений времени прохождения ультразвуковых импульсов через границы раздела в одном и другом каналах определяют высоту слоя алюминия электролита, объем гар- ниссажа и массу металла, по изменению которой через заданные интервалы судят о производительности электролизера Способ реализуется с помощью известных технических средств. 2 ил сл

Ф Sft),

tkkL

tiffth

I k kkkr k l

6) S(t)

I k kkkk

B)S(t)z

k k kk r k V

Риг. г

I I

k

AT

t, tz

V.

k r k V

t

5IV

i/ ti t

| Ультразвуковой способ контроля толщины | 1980 |

|

SU932230A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-07—Публикация

1989-03-30—Подача