(54) ЩЕЛОЧНОЙ ЭЛЕКТГОЛИТ ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения продукта конденсации | 1980 |

|

SU971843A1 |

| Добавка к электролитам цинкования | 1983 |

|

SU1177399A1 |

| Электролит блестящего цинкования | 1976 |

|

SU663762A1 |

| Способ получения конденсационной добавки к щелочному электролиту цинкования | 1988 |

|

SU1694596A1 |

| Электролит цинкования | 1984 |

|

SU1581781A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2093613C1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Электролит цинкования | 1979 |

|

SU876798A1 |

| Электролит цинкования | 1986 |

|

SU1420076A1 |

| Электролит цинкования | 1979 |

|

SU876799A1 |

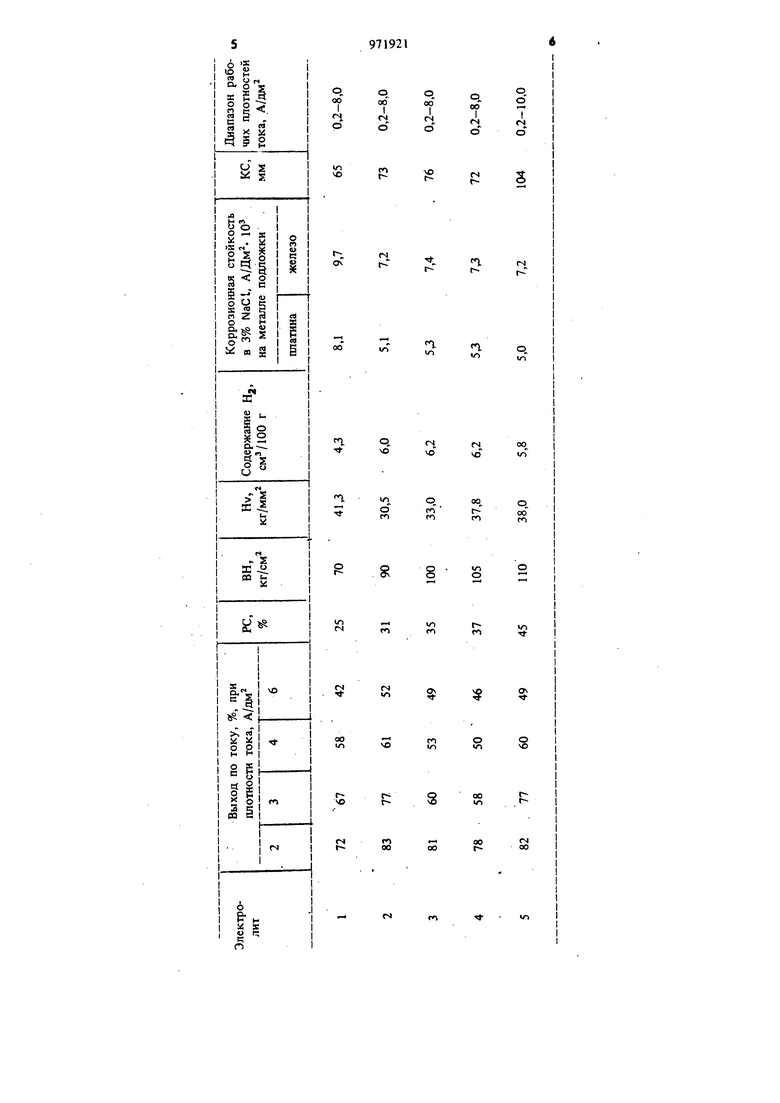

Изобретение относится к области нанесения гальванических покрытий, в частности цинковы и может быть использовано в машиностроении и приборостроении. Известен щелочной электролит цинкования, содержащий окись цинка, едкий натр, полиэтиленимин и органическую добавку, например гетероциклические соединения азота 1 . Данный электролит не позволяет получать блестящие покрытия в щироком интервале плоскостей тока. Наиболее близким по технической CJTUHOCTH и достигаемому результату является щелочной электролит цинкования, содержащий окись цинк едкий натр, вератровый альдегид и органическую добавку, например полиэтиленимин, из которого получают блестящие покрытия в щироком интервале плотностей тока 2. Недостатком данного электролита является невысокий выход металла по току .и рассеивающая способность электролита. Цель изобретения - увеличение выхода по току и рассеивающей способности электрюлита, Указанная цель достигается теп, что щелочной электролит цинкования, содержащий окись цинка, едкий натр, вератровый альдегид и органическую добавку, в качестве органической добавки содержит продукт конденсации дихлорэтана, этилендиамина и аренсульфохлорида при следзтощем соотношении компонентов, г/л:.. Окись цинка8-15 Едкий натр80-150 Вератровый альдегид0,05-0,5 Продукт конденсации дихлорэтана, этилендиамина и аренсульфохлорида2-15Органическую добавку получаю г путем конденсации дихлорэтана с этилендиамином при соотнощении компонентов 1-0,5-2 моль в среде этилендиамина или трнэтаиоламина с использованием в качестве акцептора хлористого водорода водного раствора едкого натра или едкого калия в количестве 0.(11 -1 моль 39 на 1 моль дихлорэтана при 100-360° С в течение 1-10 ч с последующей обработкой реакционной массы при 70-80 С в течение 1-3 ч 0,01-0,1 моль (на 1 моль этилендиамина) аренсульфохлоридом общей формулы X C«H4SO2Cl (где X - Н, СНз, С1). Предлагаемая формула продукта конденса ,NH-() «CHjCH,NH 503,. Электролит готовят путем растворения едкого натра и окиси цинка в 250 мл горяче Воды с последующим добавлением воды до 1 л. В охлажденный до 30° С электролит последовательно вводят органические добавки и перемешивают до полного растворения. Пример 1. Электролит (прототип), содержащий, г/л: Окись цинка10 Едкий натр100 Вератровый альдегид0,2 Полиэтиленимин2 П р и м е р 2. Электролит, содержащий,г/л: . Окись цинка10 Едкий натр100 Вератровый альдегид0,2 Продукт конденсации2,0 Продукт конденсации получают следующим образом. К раствору 30 г (0,5 моль) этилендиамина в 150 мл (1,13 моль) т)эиэтаноламин при 155°С прибавляют по каплям 20 мл (0,25 моль) дихлорэтана и перемешивают в те чение 1 ч при 160° С. Затем добавляют 200 мл воды, 1,0 г (0,025 моль) едкого натра и 9,4 (0,05 моль) п-толуолсульфохлорида. Перемеш , вают 1 ч при 75° С, охлаждают и фильтруют от взвешенных частиц. Пример 3. Электролит, содержащий, г/л: Окись цинка10 Едкий натр00 Вератровый альдегид0,5 Продукт конденсации15 Продукт конденсации получают следующим образом. К смеси 30 г (0,5 моль) этилендиамина, 60 г (1,5 моль) едкого натра и 40 мЯ воды при 100° С прибавляют по каплям, 80 мл (1 моль) дихлорэтана и перемешивают при 110°С 10 ч, после чего добавляют 200 мл вод и 1,05 г п-хлорбензолсульфохлорида. Переме. щивают 3 ч при 80°С, охлаждают и фильтрую Пример 4. Электролит, содержащий, г/л: Окись цинка10 Едкий натр100 Вератровый альдегид0,1 Продукт конденсации8 Продукт конденсации получают следующим образом. К смеси 86 мл 70%-ного водного раствора этилендиамина (1 моль) и 1,2 г (0,03 моль) едкого натра при 110° С добавляют за 1 ч 40 мл (0,5 моль) дихлорэтана и перемешивают при 120°С 1,5 ч, после, чего добавляют 75 мл воды и 6,0 (0,05 моль) бензолсульфохлорида. Перемешивают при 75°С 1 ч, охлаждают и фильтруют. Пример 5. Электролит, содержащий, г/л: Окись цинка10 Едкий натр100 Продукт конденсации8 Продукт конденсации получают следующим образом. К смеси 86 мл 70%-ного этилендиамина (1 моль) и 2,0 г едкого натра (0,05 моль) при 110° С в течение 1 ч добавляют 80 мл дихлорэтана (1 моль), перемешивают 2 ч при 110-120°С, добавляют 160 мл воды и 3,0 мл бензосульфохлорида (0,025 моль). Перемешивают при 80° С 1 ч, охлаждают и, фильтруют. Результаты испытаний электролитов приведены в таблице. Рассеивающую способность (PC) электролитов определяют в щелевой ячейке Моллера. Кроющую способность (КС) электролитов определяют по известной методике в специальной ячейке. Объем электролита в. ячейке 300 мл, ток на ячейку 100 мА, время электролита 5 мин. Катод - медная пластина размером 180x30x0,2 мм. КС по этой методике характеризуется длиной покрытия (мм) на катоде. Зону рабочих плотностей тока сгпределяют в ячейке Хулла. Объем электролита 250 мл. Внутренние напряжения (ВН) осадка определяют методом гибкого катода (метод Стонни). Содержание водорода в осадке (наводораживание) определяют методом вакуум-нагрева. Скорость коррозиии определяют по величине анодного тока в 3%-ном растворе хлорида натрия. В результате испытаний установлено, чю предложенная добавка позволяет получать блестящие, мягкие, ненапряженные цинковые i покрытия с высоким выходом по току, повышает рассеивающую способность электролита и коррозионную стойкость покрытий. Ожидаемый технико-экономический эффект от применения электролита составляет 100 тыс. руб. /т. Формула изобретения Щелочной электролит цинкования, содержащий окись цинка, едкий натр, вератровый альдегид и органическую добавку, отличающийся тем, что, с целью увеличения выхода по току и рассеивающей способности электролита, он в качестве органической добавки содержит продукт конденсации дихлорэтана, этилендиамина и аренсульфохлорида при следующем соотношении компонентов, г/л: Окись цинка8-15 Едкий натр80-150 971921 10 оп кп 8 Вератровый альдегид0,05-0,5 Продукт конденсации дихлорэтана, этилендиамина и аренсульфохлорида2-15Источники информации, принятые во внимание при экспертизе 1. Патент США № 3841982, кл. 204-55, блик. 1,974. 2. Авторское свидетельство СССР № 663762, . С 25 D 3/22, 1976.

Авторы

Даты

1982-11-07—Публикация

1980-11-05—Подача