Изобретение относится к гальваностегии, в частности к электролитическому нанесению цинковых покрытий и может быть использовано в различных отраслях промышленности для защиты металлических изделий от коррозии.

Известен электролит цинкования, включающий сернокислый цинк, хлористый аммоний, столярный клей и органическую добавку. А.с. СССР N 1638213, кл. C 25 D 3/22. К недостаткам следует отнести недостаточно высокую рассеивающую способность электролита.

Известен электролит блестящего цинкования, содержащий оксид цинка, гидроксид натрия, трилонат железа, бензилникотиновую кислоту, сополимер диаллиндиметиламина и сернокислого ангидрида, сульфат натрия. А.с. СССР N 1675395, кл. C 25 D 3/22. К недостаткам следует отнести использование дорогостоящих красителей и недостаточно высокую рассеивающую способность.

Наиболее близкий к заявленному изобретению является электролит цинкования А.с. СССР N 1081241, кл. C 25 D 3/22, содержащий оксид цинка, хлористый аммоний, столярный клей, тиомочевину и поверхностно-активную добавку. К недостаткам следует отнести недостаточно высокую рассеивающую способность электролита и низкую производительность процесса.

В заявленном изобретении решается задача расширения арсенала электролитов цинковая с улучшенными техническими характеристиками.

Для решения этой задачи в электролит цинкования, содержащий оксид цинка и органическую добавку, дополнительно вводят хлористый аммоний и столярный клей, а в качестве органической добавки используют гексаметилендиамин при следующем соотношении компонентов, г/л:

Оксид цинка - 25-30

Хлористый аммоний - 160-180

Столярный клей - 1,0-1,5

Гексаметилендиамин - 8-10

Электролит готовят следующим образом:

рассчитанное количество хлористого аммония растворяют в половинном объеме требуемого количества воды при t 70-90oC. В полученный раствор добавляют оксид цинка, затем после его полного растворения раствор охлаждают до 35 - 40oC и добавляют гексаметилендиамин в нужном количестве и воду до нужного объема, а затем добавляют столярный клей.

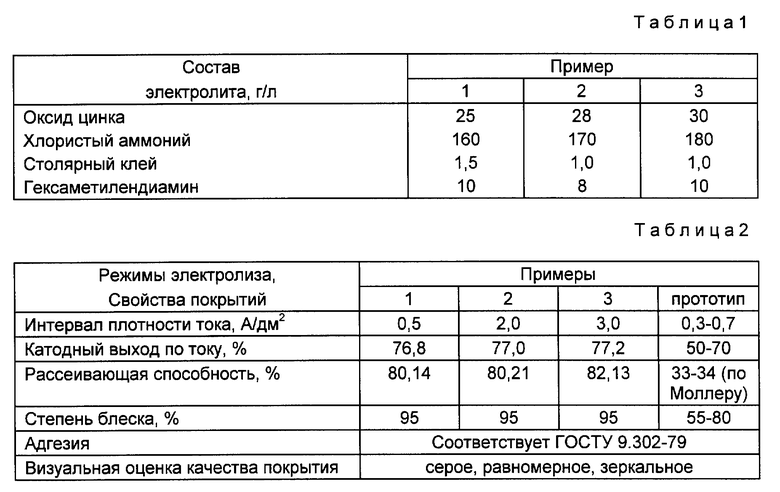

В табл. 1 представлены составы электролитов, а в табл. 2 - результаты их испытаний. Для получения электролита использованы следующие вещества:

Оксид цинка - ГОСТ 10262 - 62

Хлористый аммоний - ГОСТ 3773 - 72

Гексаметилендиамин - ТУ-6-09-36-73

Из литературных источников известно использование некоторых компонентов для получения электролитов цинкования. Однако предлагаемая совокупность компонентов с приведенным интервалом позволяет расширить арсенал электролитов и улучшить некоторые технические характеристики. Так, приведенные интервалы оксида цинка в электролите позволяют увеличить катодный выход по току цинка, что увеличивает производительность процесса цинкования.

Предлагаемый интервал гексаметилендиамина позволяет получать равномерные, блестящие покрытия.

Процесс цинкования проводили при t 20-22oC, катодный плотности 0,5-3,0 А/дм2. Внешний вид покрытия оценивали визуально.

Определение отражательной способности проводят в сравнении с отражательной способностью серебряного зеркала.

Определение прочности сцепления с основой проводят методом изгиба.

Рассеивающую способность определяют по методу Херинга и Блюма Из табл. 2 следует, что предлагаемый электролит позволяет получать равномерные, беспористые покрытия с высокой степенью блеска 95% в диапазоне плотностей тока 0,5-3А/дм2 при выходе по току 77-76,8%. Предлагаемый электролит характеризуется высокой рассеивающей способность 80,14-82,13%, что позволит наносить покрытия не детали сложной конфигурации.

Предлагаемый электролит расширяет арсенал технических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 1994 |

|

RU2063481C1 |

| Электролит блестящего цинкования | 1988 |

|

SU1638214A1 |

| Электролит цинкования | 1988 |

|

SU1638213A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2350695C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1989 |

|

SU1835871A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2343232C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2206641C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1994 |

|

RU2089676C1 |

| Электролит цинкования | 1983 |

|

SU1126632A1 |

Изобретение относится к электролитическому нанесению цинковых покрытий и может быть использовано в различных отраслях промышленности для защиты металлических изделий от коррозии. Электролит цинкования содержит оксид цинка 25 - 30 г/л, хлористый аммоний 160 - 180 г/л, столярный клей 1,0 - 1,5 г/л, гексаметилендиамин 8,0 - 10,0 г/л. Изобретение позволяет расширить арсенал электролитов цинкования с улучшенными техническими характеристиками. 2 табл.

Электролит цинкования, содержащий оксид цинка, хлористый аммоний, столярный клей и органическую добавку, отличающийся тем, что в качестве органической добавки он содержит гексаметилендиамин при следующем соотношении компонентов, г/л:

Оксид цинка - 25-30

Хлористый аммоний - 160-180

Столярный клей - 1,0-1,5

Гексаметилендиамин - 8,0-10,0м

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СИЛЫ УПОРА (ВАРИАНТЫ) | 2006 |

|

RU2313467C2 |

| Огнетушительная бомба | 1932 |

|

SU37634A1 |

| DE 1919305 A, 21.08.80 | |||

| US 4089755 A, 16.05.78. | |||

Авторы

Даты

1998-10-20—Публикация

1996-12-09—Подача