(54) ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1982 |

|

SU1044681A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ХРОМАТИРОВАНИЯ ЦИНКА | 1997 |

|

RU2137861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| Электролит кадмирования | 1986 |

|

SU1425259A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2301289C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ НИКЕЛЬ-ЖЕЛЕЗО | 1999 |

|

RU2192510C2 |

| Водный электролит цинкования | 1980 |

|

SU1183567A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ КАДМИЯ НА СТАЛЬ | 2008 |

|

RU2398917C1 |

| Электролит кадмирования | 1980 |

|

SU910862A1 |

t

Изобретение относится к осаждению гальванических покрытий, в частности цинковых, и может быть использовано в приборостроении, машиностроении

Известен электролит цинкования, содержащий сульфат цинка, сульфат натрдая, сульфат алюминия и натриевую соль дисульфонафталиновой кислоты fl ,

Недостатками данного электролита являются невысокая скорость осаждения цинковых покрытий, узкий интервал значений рН, что требует довольно частой корректировки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является электролит цинкования, содерншщнй сульфат кинка,сульфат натрия, серную кислоту, cyntrфитные щелока и поверхностно-активное вещество, например желатину. Покрытия иэ этого электролита осаждаются с высокой скоростью (1 мкм/ч), электролит обладает высокой рассейвакяцейся способностью и выходом по току t2} .

Однако из известного электролита получают покрытия с недостаточной коррозионной стойкостью, электролит нестабилен.

Цель изобретения - повышение коррозионной стойкости покрытия и стабильности электролита.

Указанная цель достигается тем, что электрролит цинкования, содержащий сульфат шнка, сульфат натрия, серную кислоту, сульфитные щелока и поверхностноактивное вещество, он в качестве поверхностно-активнся о вещества содержит ро- даннн при следующем соотношении компонентов, г/л:

Сульфат цинка150-2ОО

Сульфат натрия10О- 130

Серная кислота3 - 5

Сульфитные ще3-4,5 лока 0.3-О,5 Роданин

Роданин или тиазолидин-2-тион-4-он представляет собой органическое ве-

щество, характеризующееся следующей структурой:

.NH i

17:1

Роданин обладает поверхностной активностью и в сочетании с сульфитными щелоками повьшшет поляризацию при выделении водорода и цинка, что позволяет подкислить раствор и сделать его более устойчивым, повысить допустимую плотность тока до 5-8 .

Раствор готовят путем растворения компонентов в отдельных порциях воды и последующего сливания их. Предвари- тельная очистка сульфатных щелоков от дубильных веществ не требуется.

В электролите приведенного состава при 3-8 А/дм и комнатной температуре образуются на стали мелкокристаллические полублестяшие равномерные осадк цинка, легко поддающиеся пассивированию в растворе, содержащем хромовый ангидрид 15О г/л, .серную кислоту (удельный вес 1.84) 2О г/л, азотную кислоту

(удельный вес 1,4) 2О г/л (время обработки при 18-20°С 5-7с). Электролиз ведут с цинковыми и гафитовыми анодами с соотнощением площадей 5: 1, что необходимо в виду пониженного катодного выхода по току, составляющего 85-92%.

Чисто внещним проявлением лучщей пассивируемоети покрытий, полученных в электролите, 51вляется их более интенсивная окраска после обработки в растворе, содержащем хромовый ангидрид, серную и азотную кислоты. Окраска покрытий из известного электролита после аналогичной обработки заметно бледнее.

Покрытия, осажденные в предлагаемо электролите дольще не тускнеют и обладают более высокой коррозионной стойкостью. Коррозионные испытания проводятся в гидростате Г-4 при 55t2°C в течение 8 ч, остальное время суток образцы после естественного охлаждения находились при комнатной температуре.

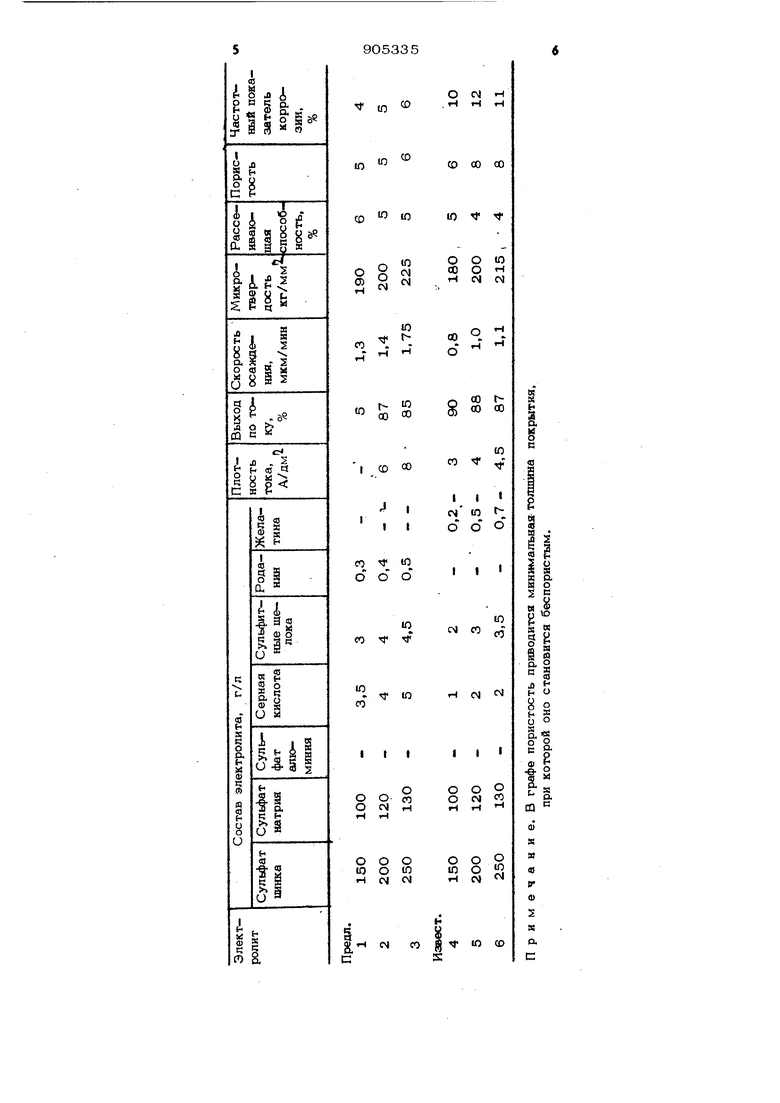

Результаты сравнительных испытаний приведены в таблице. Из результатов испытания видно, что КЗ предлагаемого электролита осаждают шгаковые покрытия со скоростью 1,3 - 1,75 сикм/мин. При пассивировании покрытий, осажденных в известных электролитах, цвет поверхности покрытия практически не меняется. В то же время покрытия из предлагаемых электролитов хорошо пассивируются. Вероятно, в связи с плохой пассивируемоетъю покрытий из известного электролита они быстро тускнеют и покрываются белым налетом основных солей цинка при испытаниях в гидростат при . Стабильность известного электролита невысока, после пропускания 15-20 А ч/ требуется корректировка по серной кислот а через 30-35 А ч/л - по добавкам. В то же время для предлагаемого электролита соответствующие показатели 45-5О и 60-65 А-ч/л. Предлагаемый электролит позволяет получать покрытия с высокой коррозионной стойкостью (в 2-2,5 раза выше, чем из известного электролита) за счет улучшения пассивируемоети покрытий и снижения их пористости. Электролит рекомендуется для зашит но-декоративного цинкования стальных изделий и деталей. 9О 8 Формула изобретения Электролит цинкования, содержащий ульфат цинка, сульфат натрия, серную кислоту, сульфитные шелока и поверхHcicTHo-активное вешество, отлиающийся тем, что, с целью повышения коррозионной стойкости порытий и стабильности электролита, он в качестве поверхностно-активного вещества содержит роданин при следующем соотношении компонентов, г/л ; Сульфат шика 150-200 Сульфат натрия 1ОО -130 Серная кислота 3-5 Сульфитные ще3,0-4,5 лока Роданин 0,3-0,5 Источники информации, принятые во внимание при экспертиза 1. Вайнер Я. В., Дасоян М. А. Технология электрохимических покрытий, Л., Машиностроение, 1972, с. 136137. 2. Бурт Д., Мудрох О. Технология химической и электрохимической обра- ботзси поверхностей ме аллов. М., Машгиз, 1961, с. 666.

Авторы

Даты

1982-02-15—Публикация

1980-03-03—Подача