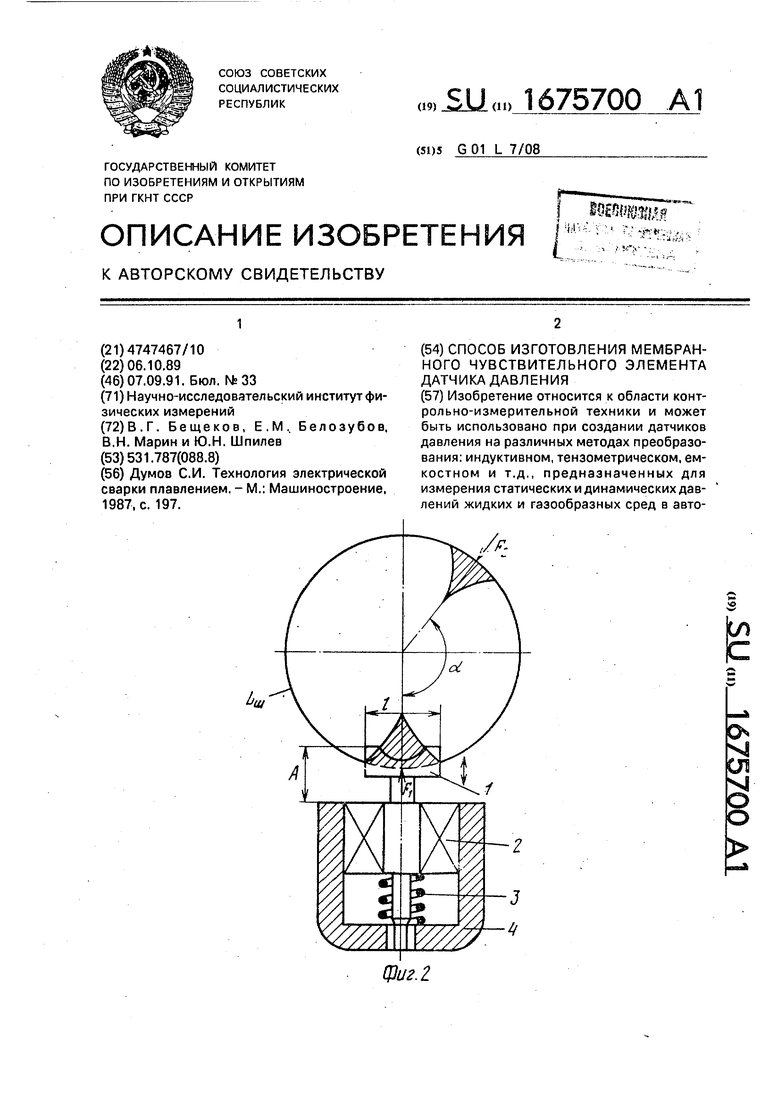

Щи г. 2

магических системах управления. Целью изобретения является повышение стабильности, расширение эксплуатационных возможностей и повышение технологичности. Способ изготовления мембранного датчика давлений осуществляют следующим образом. После сварки отдельных элементов датчика сварной узел подсоединяют к прибору регистрации его выходного сигнала и включают в электрическую цепь. Затем осуществляют нанесение первого импульса ударной нагрузки на произвольный участок сварного шва, для чего используют электромолоток, ударный боек 1 КОТОРОГО, совмещенный с соленоидом 2 индуктивности, сжимает сменную тарированную пружину 3, И взводят ударный механизм. При освобождении сжатой пружины 3 боек 1 ударяет по участку шва длиной I. При зтом рабочая поверхность составного бойка 1 спрофилирована таким образом, что при контакте наружных (нерабочих) его частей с поверхностью деталей датчика в зоне шва профиль рабочей поверхности бойка 1 обеспечивает регламентированную по высоте осадку металла шва на определенной длине I. Величину каждого импульса ударной нагрузки F также выбирают из определенного соотношения. После первого произвольного по месту шва приложения ударного импульса последующий импульс прилагают под углом а к направлению приложения предыдущего импульса, производя отсчет величины угла а в направлении по часовой стрелке. Процесс приложения импульсов к сварному шву продолжают до тех пор, пока выходной сигнал датчика не достигнет заданных значений (сбалансированного начального выходного сигнала). 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| ГИДРОДИНАМИЧЕСКОЕ ТОРМОЗНОЕ УСТРОЙСТВО | 2007 |

|

RU2346254C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2377515C2 |

| СКВАЖИННЫЙ ИМПЛОЗИВНЫЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2009 |

|

RU2447462C2 |

| Способ изготовления пьезоэлектрического датчика давления | 1991 |

|

SU1789894A1 |

| Способ изготовления мембранного датчика давления | 1989 |

|

SU1620865A1 |

| Способ контроля механических напряжений в стальных конструкциях магнитоупругим методом | 2021 |

|

RU2764001C1 |

| ПОВОРОТНО-УДАРНЫЙ МЕХАНИЗМ Б.Н.СТИХАНОВСКОГО (ВАРИАНТЫ) | 1995 |

|

RU2095234C1 |

| СПОСОБ УПРАВЛЕНИЯ БОЙКОМ ЭЛЕКТРОМАГНИТНОЙ МАШИНЫ УДАРНОГО ДЕЙСТВИЯ | 1999 |

|

RU2221688C2 |

| Электромагнитный привод ударного действия | 1986 |

|

SU1394388A1 |

Изобретение относится к области контрольно-измерительной техники и может быть использовано при создании датчиков давления на различных методах преобразования: индуктивном, тензометрическом, емкостном и т.д., предназначенных для измерения статических и динамических давлений жидких и газообразных сред в авто

Изобретение относится к контрольно- измерительной технике и может быть использовано при создании датчиков давления на различных методах преобразования, таких,как индуктивный, тензометри- ческий, емкостной,и предназначенных для измерения статических и динамических давлений жидких и газообразных сред в автоматических системах управления.

Целью изобретения является повышение стабильности характеристик, расширение эксплуатационных характеристик и повышение технологичности,

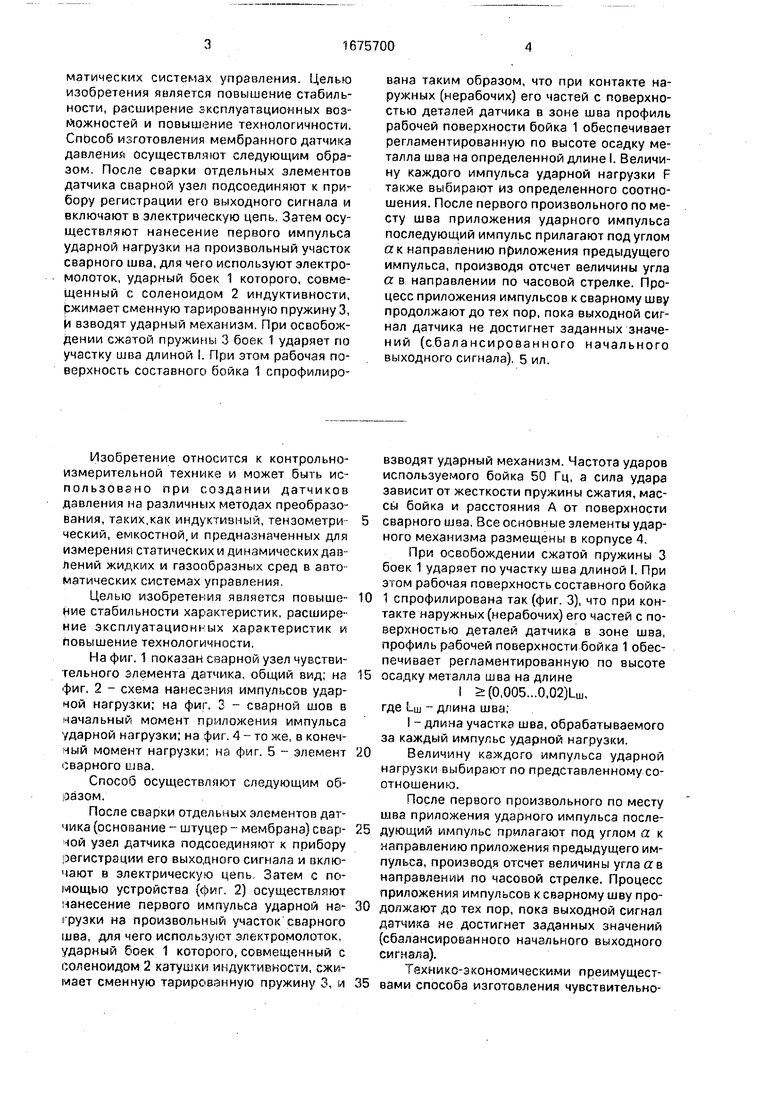

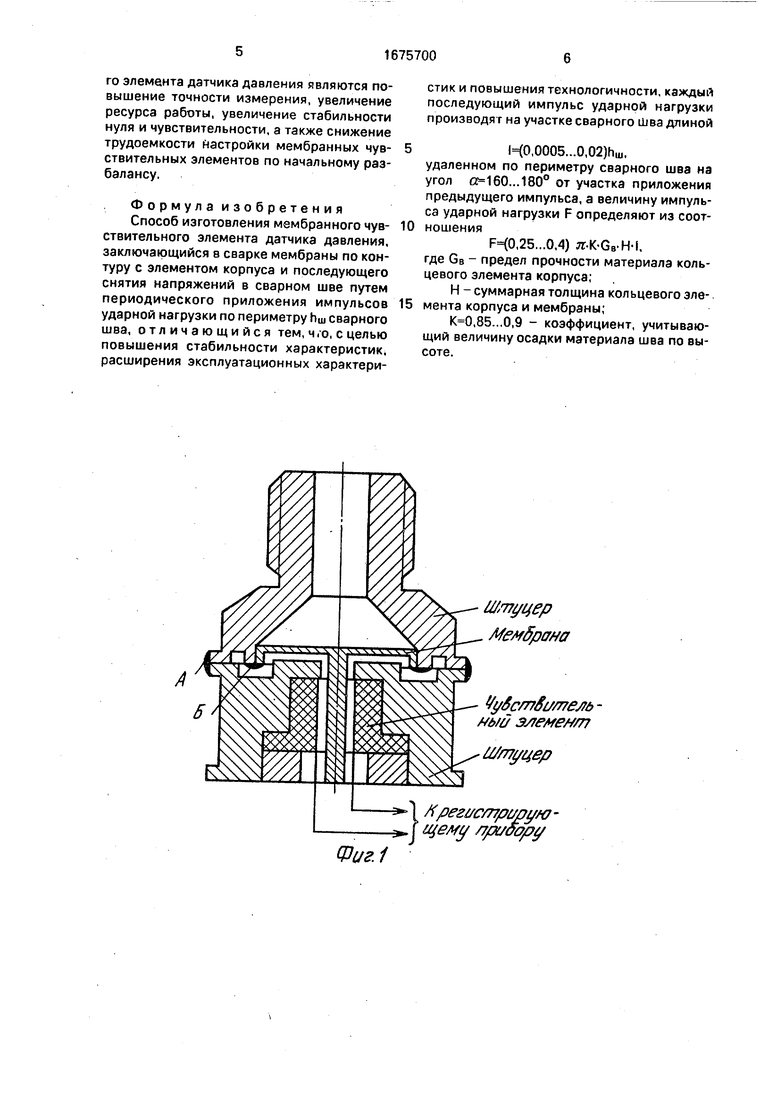

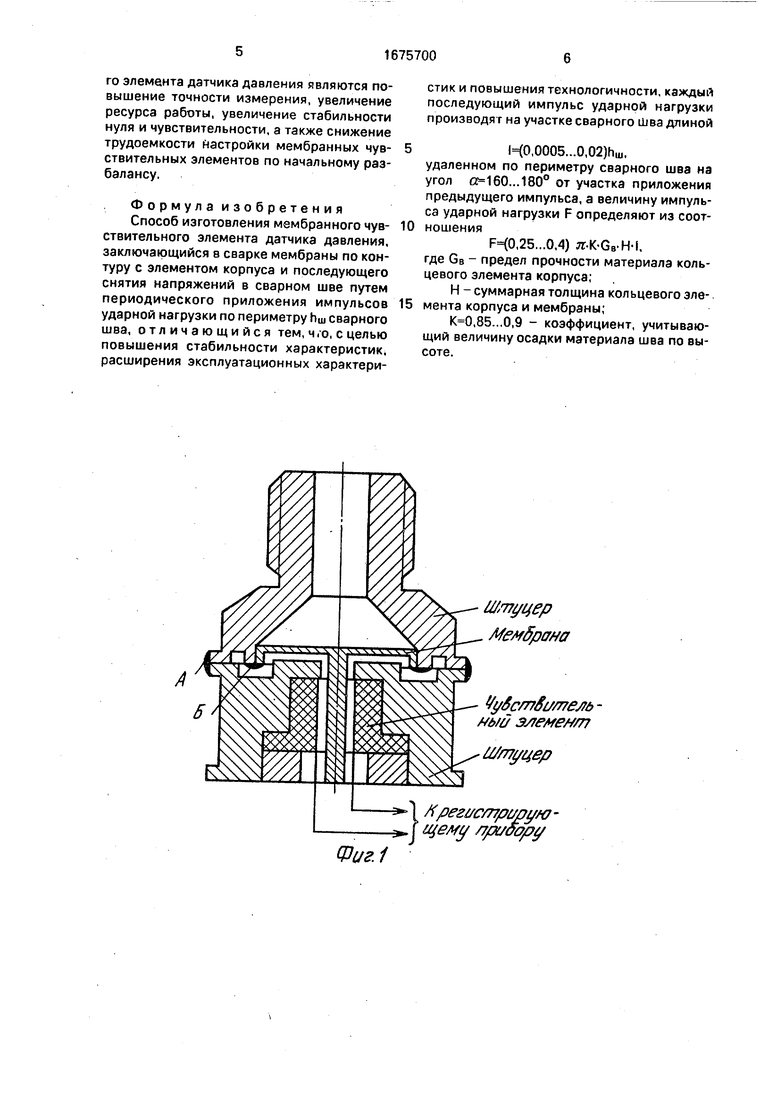

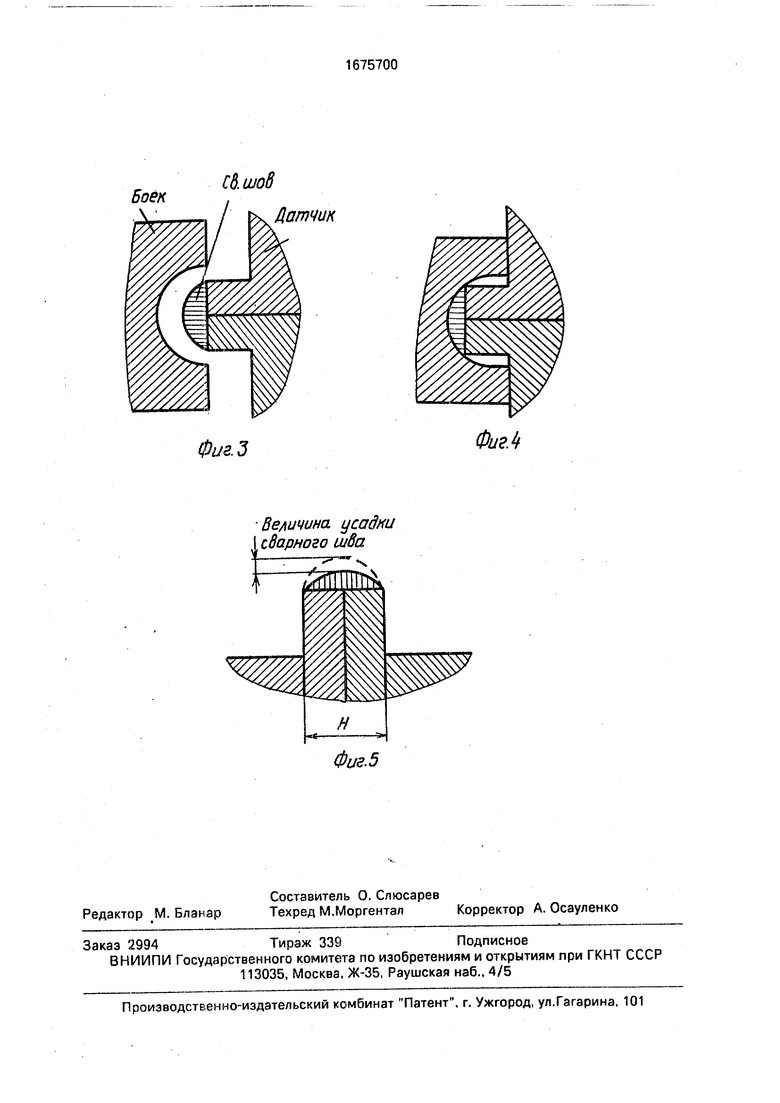

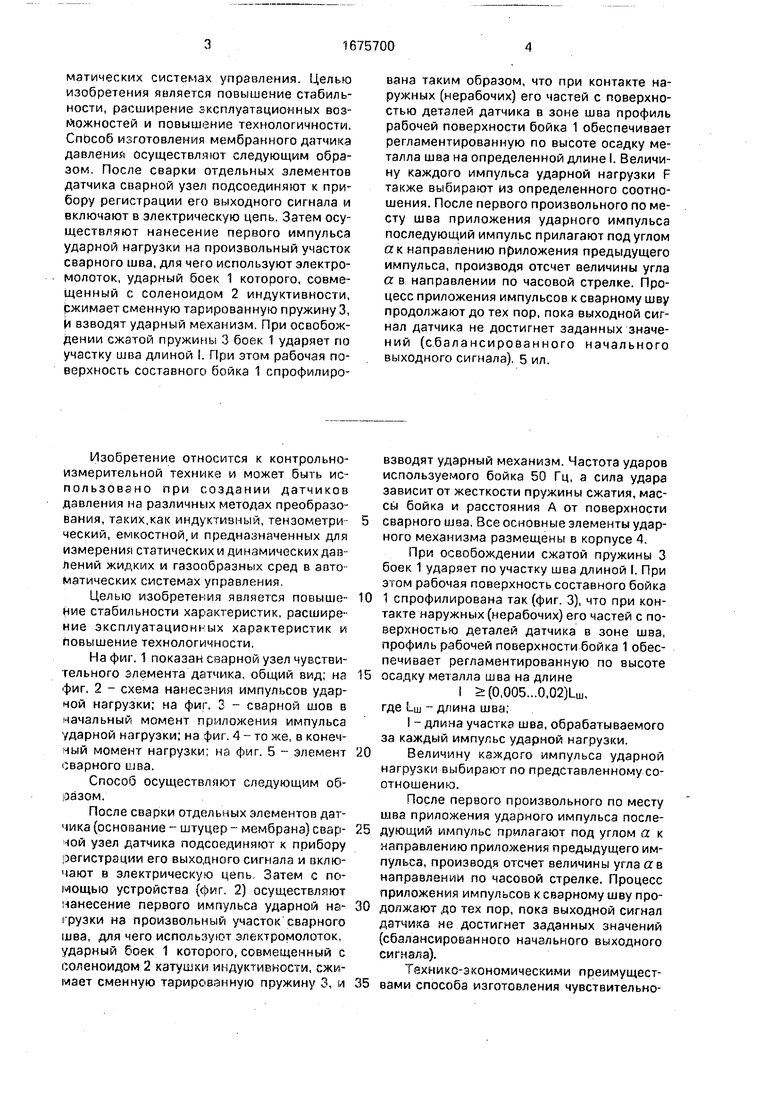

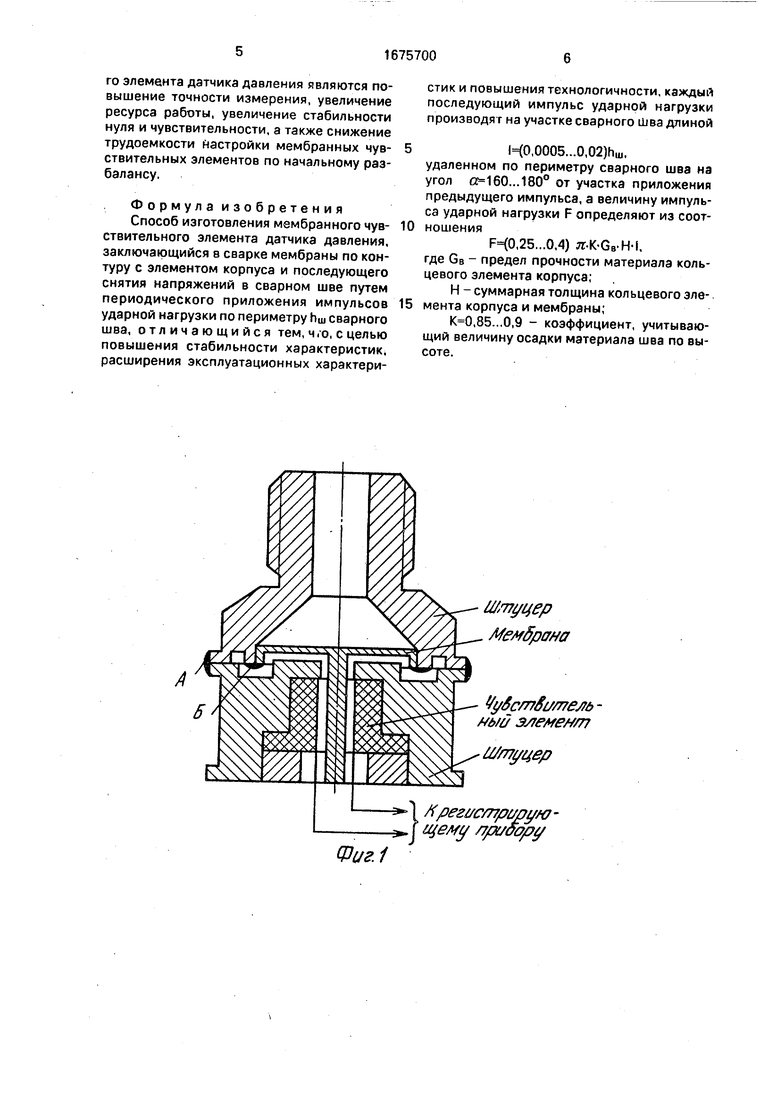

На фиг. 1 показан сварной узел чувствительного элемента датчика, общий вид; на фиг. 2 - схема нанесэния импульсов ударной нагрузки; на фиг. 3 - сварной шов в начальный момент приложения импульса ударной нагрузки; на фиг. 4 - то же, в конечный момент нагрузки; на фиг. 5 - элемент сварного шва.

Способ осуществляют следующим образом.

После сварки отдельных элементов датчика (основание - ш гуцер - мембрана) сварной узел датчика подсоединяют к прибору регистрации его выходного сигнала и включают в электрическую цепь Затем с помощью устройства (фиг. 2) осуществляют нанесение первого импульса ударной нагрузки на произвольный участок сварного шва, для чего используют электромолоток, ударный боек 1 которого, совмещенный с соленоидом 2 катушки индуктивности, сжимает сменную тарированную пружину 3, и

взводят ударный механизм. Частота ударов используемого бойка 50 Гц, а сила удара зависит от жесткости пружины сжатия, массы бойка и расстояния А от поверхности

сварного шаа. Все основные элементы ударного механизма размещены в корпусе 4.

При освобождении сжатой пружины 3 боек 1 ударяет по участку шва длиной I. При этом рабочая поверхность составного бойка

1 спрофилирована так (фиг. 3), что при контакте наружных (нерабочих) его частей с поверхностью деталей датчика в зоне шва, профиль рабочей поверхности бойка 1 обеспечивает регламентированную по высоте

осадку металла шва на длине

I (0,005.. .0,02), где L-ш -длина шва;

I - длина участка шва, обрабатываемого за каждый импульс ударной нагрузки.

Величину каждого импульса ударной

нагрузки выбирают по представленному соотношению.

После первого произвольного по месту шва приложения ударного импульса последующий импульс прилагают под углом а к направлению приложения предыдущего импульса, производя отсчет величины угла а в направлении по часовой стрелке. Процесс приложения импульсов к сварному шву продолжают до тех пор, пока выходной сигнал датчика не достигнет заданных значений (сбалансированного начального выходного сигнала).

Технико-экономическими преимуществами способа изготовления чувствительного элемента датчика давления являются повышение точности измерения, увеличение ресурса работы, увеличение стабильности нуля и чувствительности, а также снижение трудоемкости настройки мембранных чувствительных элементов по начальному разбалансу.

Ф о р м у л а и з о б р е т е н и я Способ изготовления мембранного чувствительного элемента датчика давления, заключающийся в сварке мембраны по контуру с элементом корпуса и последующего снятия напряжений в сварном шве путем периодического приложения импульсов ударной нагрузки по периметру Ьш сварного шва, отличающийся тем, ч го, с целью повышения стабильности характеристик, расширения эксплуатационных характери0

5

стик и повышения технологичности, каждый последующий импульс ударной нагрузки производят на участке сварного шва длиной

Н0,0005...0,02)пш.

удаленном по периметру сварного шва на угол ...180° от участка приложения предыдущего импульса, а величину импульса ударной нагрузки F определяют из соотношения

,25...0,4) я-K-Ge-H-l. где GB - предел прочности материала кольцевого элемента корпуса;

Н - суммарная толщина кольцевого элемента корпуса и мембраны;

,85...0,9 - коэффициент, учитывающий величину осадки материала шва по высоте.

Шщцер Мем5рсгна

Уубс/яби/яель- нь/й элемент

Штуцер

Фиг.1

А ftрегг/с/приру/о Г Щему /7JW00/ Ј/

Сд.шо8

Датчик

Фиг. 3

Величина усадки парного шва

Фиг.5

Л/г 4

| Думов С.И | |||

| Технология электрической сварки плавлением | |||

| - М,: Машиностроение, 1987, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1991-09-07—Публикация

1989-10-06—Подача