ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ получения сварных соединений | 1984 |

|

SU1191236A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1680472A1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

| Способ упрочнения сварных соединений | 1981 |

|

SU1007880A1 |

| Способ подбора оптимальных режимов сварки | 1983 |

|

SU1147540A1 |

| Способ стабилизации глубины проплавления в процессе лучевой сварки по рентгеновскому излучению | 1986 |

|

SU1504041A1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1978 |

|

SU766783A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

Изобретение относится к контрольно- измерительной технике и может быть использовано при создании индуктивных и трансформаторных датчиков давления, предназначенных для измерения статических и динамических давлений жидких и га- зообразных Сред в автоматических системах управления. Целью изобретения является снижение нелинейности выходной характеристики датчика путем устранения образованной при сварке неплоскостности рабочей поверхности мембранного воспринимающего элемента. Способ реализуют сочетанием повторных нагревов зон сварного шва с пластическим деформированием этих зон обкаткой. После завершения второго этапа обработки зон шва максимальная неплоскостность рабочей поверхности мембраны становится меньше величины допустимого уровня, Данная величина обеспечивает хорошую временную стабильность и малую нелинейность характеристики датчика, а также повышенный ресурс работы. 1 з.п. ф-лы, 4 ил.

Изобретение относится к контрольно- измерительной технике и может быть использовано при создании индуктивных и трансформаторных датчиков давления, предназначенных для измерения статических, и динамических давлений жидких и газообразных сред в автоматических системах управления.

Цель изобретения - уменьшение нелинейности выходной характеристики изготавливаемого датчика.

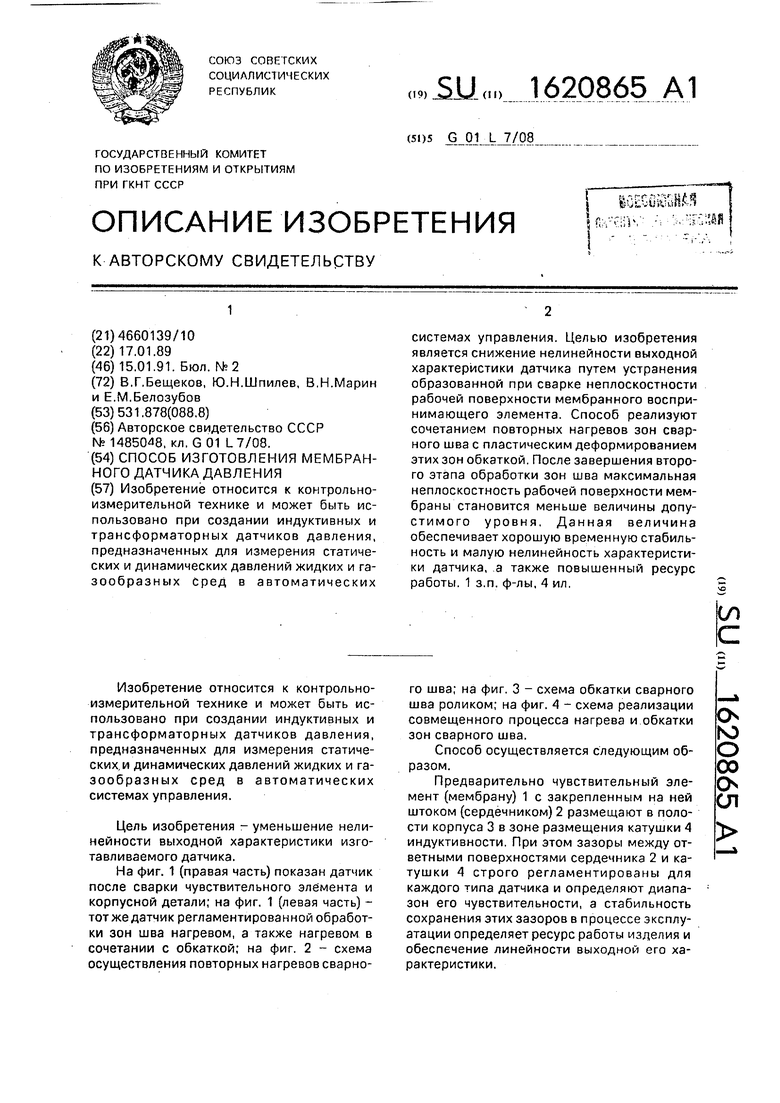

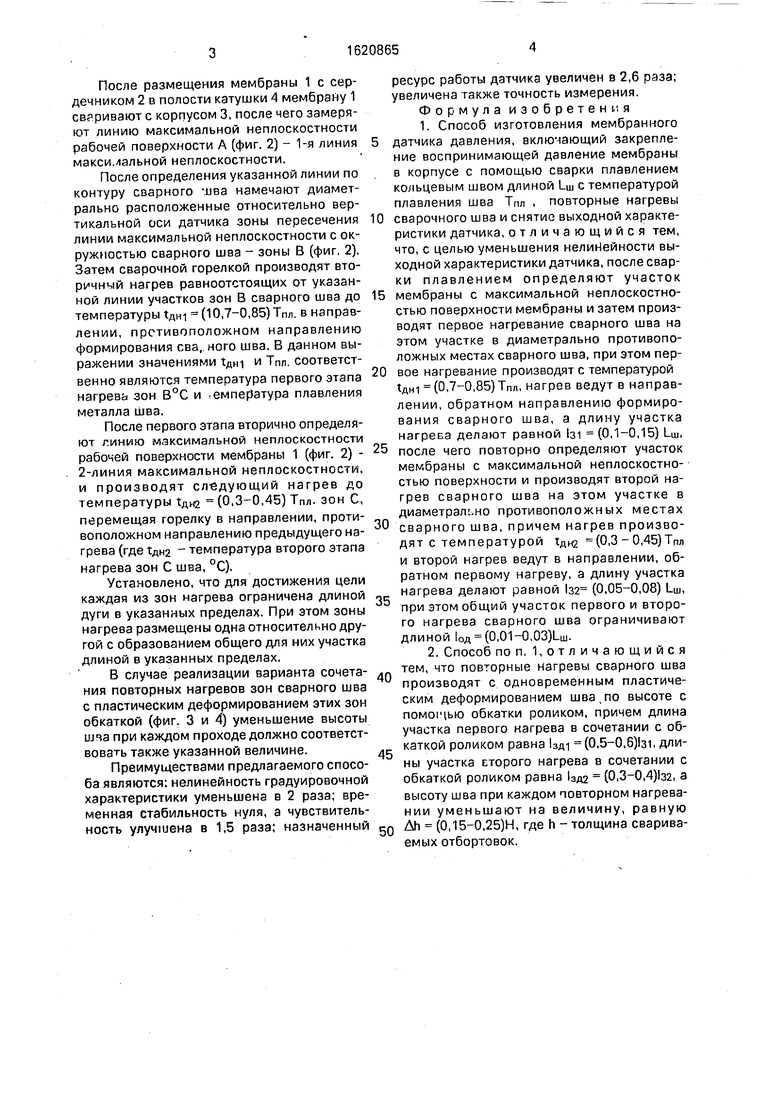

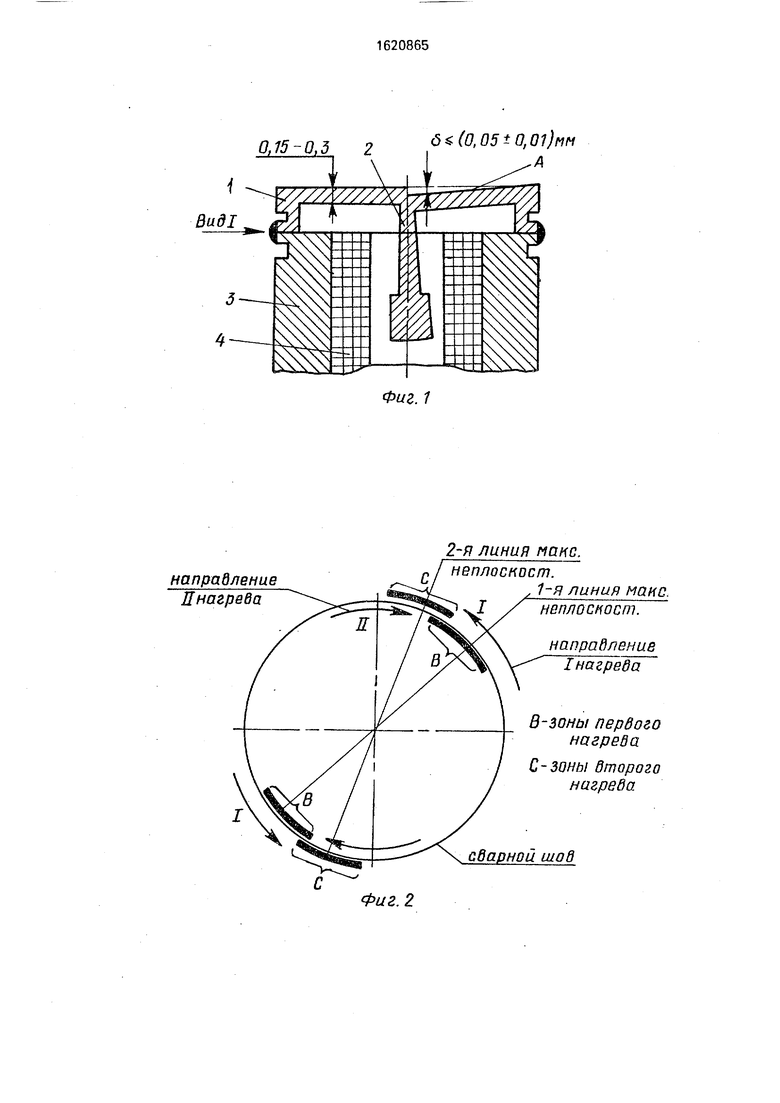

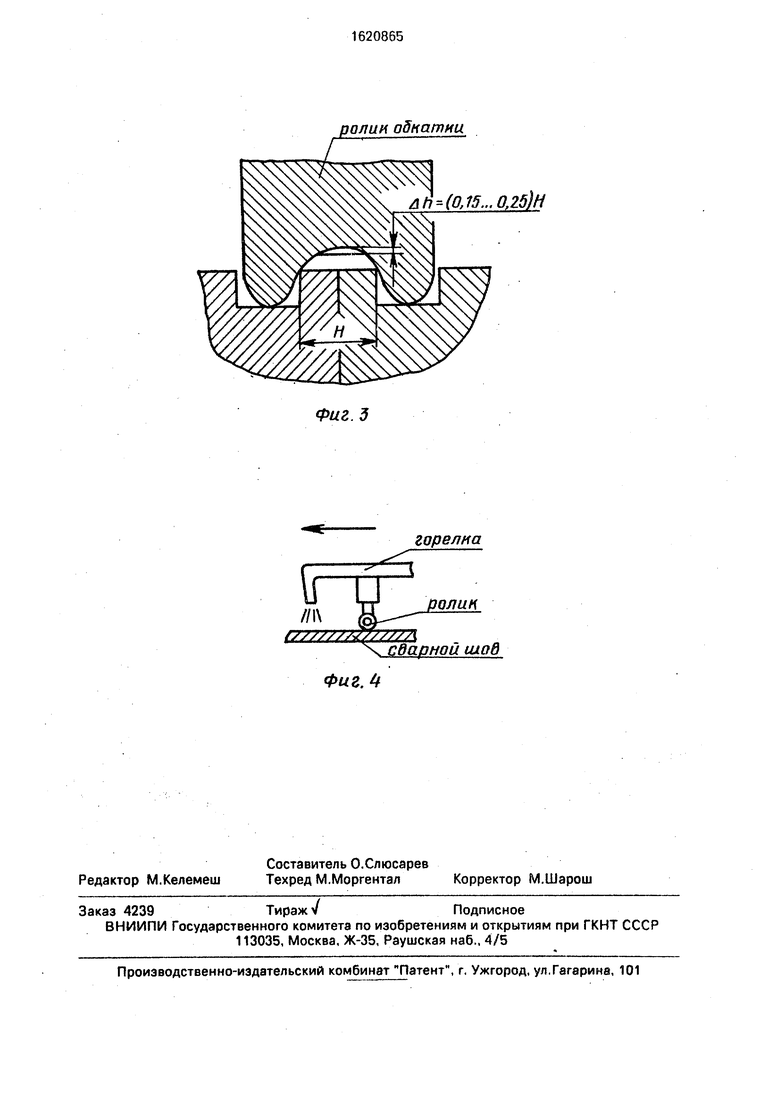

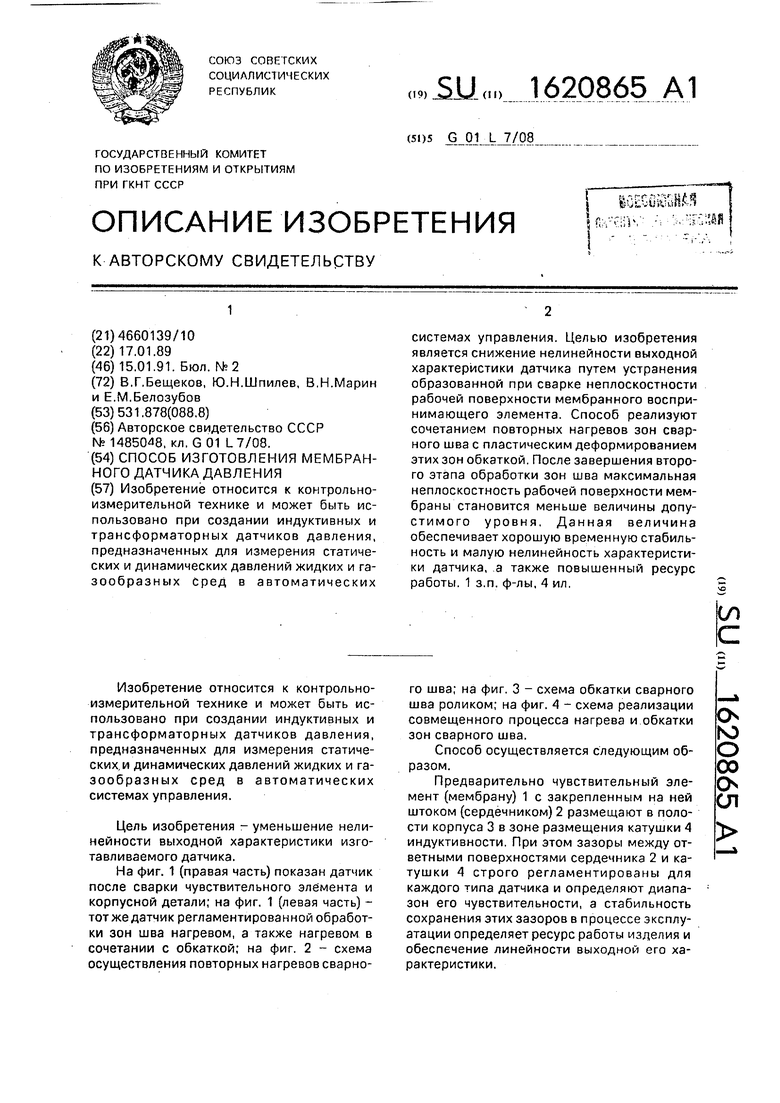

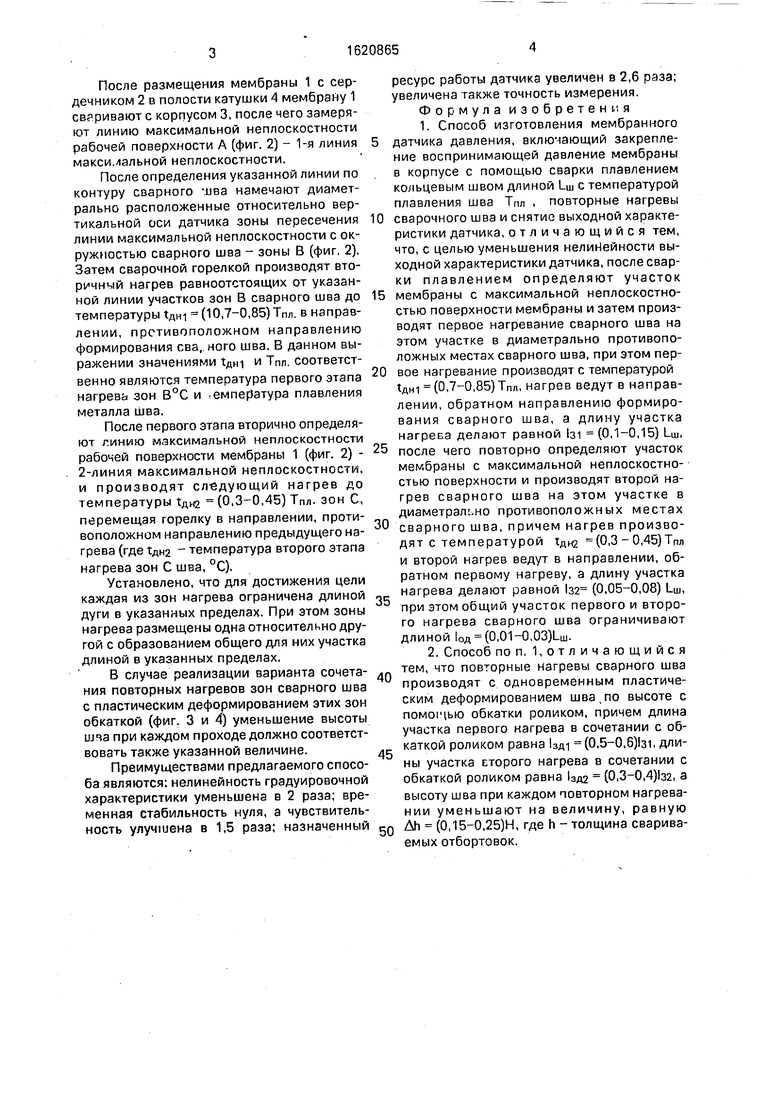

На фиг. 1 (правая часть) показан датчик после сварки чувствительного элемента и корпусной детали; на фиг. 1 (левая часть) - тот же датчик регламентированной обработки зон шва нагревом, а также нагревом в сочетании с обкаткой; на фиг. 2 - схема осуществления повторных нагревов сварного шва; на фиг. 3 - схема обкатки сварного шва роликом; на фиг. 4 - схема реализации совмещенного процесса нагрева и обкатки зон сварного шва.

Способ осуществляется следующим образом.

Предварительно чувствительный элемент (мембрану) 1 с закрепленным на ней штоком (сердечником) 2 размещают в полости корпуса 3 в зоне размещения катушки 4 индуктивности. При этом зазоры между ответными поверхностями сердечника 2 и катушки 4 строго регламентированы для каждого типа датчика и определяют диапазон его чувствительности, а стабильность сохранения этих зазоров в процессе эксплуатации определяет ресурс работы изделия и обеспечение линейности выходной его характеристики.

О

го о со о

СП

После размещения мембраны 1 с сердечником 2 в полости катушки 4 мембрану 1 сврривают с корпусом 3, после чего замеряют линию максимальной неплоскостности рабочей поверхности А (фиг. 2) - 1-я линия максимальной неплоскостности.

После определения указанной линии по контуру сварного -ива намечают диаметрально расположенные относительно вертикальной оси датчика зоны пересечения линии максимальной неплоскостности с окружностью сварного шва - зоны В (фиг. 2). Затем сварочной горелкой производят вторичный нагрев равноотстоящих от указанной линии участков зон В сварного шва до температуры 1ДН1 (10,7-0,85)ТПл. в направлении, противоположном направлению формирования сва, ного шва. В данном выражении значениями HI и Тпп. соответственно являются температура первого этапа нагрева зон В°С и -емпература плавления металла шва.

После первого этапа вторично определяют линию максимальной неплоскостности рабочей поверхности мембраны 1 (фиг. 2) - 2-линия максимальной неплоскостности, и производят следующий нагрев до температуры т.ДН2 (0,3-0,45) ТПл. зон С, перемещая горелку в направлении, противоположном направлению предыдущего нагрева (где т,дн2 температура второго этапа нагрева зон С шва, °С).

Установлено, что для достижения цели каждая из зон нагрева ограничена длиной дуги в указанных пределах. При этом зоны нагрева размещены одна относительно другой с образованием общего для них участка длиной в указанных пределах.

В случае реализации варианта сочетания повторных нагревов зон сварного шва с пластическим деформированием этих зон обкаткой (фиг. 3 и 4) уменьшение высоты шча при каждом проходе должно соответствовать также указанной величине.

Преимуществами предлагаемого способа являются:нелинейность градуировочной характеристики уменьшена в 2 раза; временная стабильность нуля, а чувствительность улучшена в 1,5 раза; назначенный

ресурс работы датчика увеличен в 2,6 раза; увеличена также точность измерения. Формула изобретения 1. Способ изготовления мембранного

датчика давления, включающий закрепление воспринимающей давление мембраны в корпусе с помощью сварки плавлением кольцевым швом длиной с температурой плавления шва ТПл , повторные нагревы

сварочного шва и снятие выходной характеристики датчика, отличающийся тем, что, с целью уменьшения нелинейности выходной характеристики датчика, после сварки плавлением определяют участок

мембраны с максимальной неплоскостностью поверхности мембраны и затем производят первое нагревание сварного шва на этом участке в диаметрально противоположных местах сварного шва, при этом первое нагревание производят с температурой 1дн1 (0,7-0,85)Тпл, нагрев ведут в направлении, обратном направлению формирования сварного шва, а длину участка нагрева делают равной 1з1 (0,1-0,15) ,

после чего повторно определяют участок мембраны с максимальной неплоскостностью поверхности и производят второй нагрев сварного шва на этом участке в диаметрально противоположных местах

сварного шва, причем нагрев производят с температурой tAH2 (0,3 - 0,45) ТПл и второй нагрев ведут в направлении, обратном первому нагреву, а длину участка нагрева делают равной 1з2 (0,05-0,08) 1Ш, при этом общий участок первого и второго нагрева сварного шва ограничивают длиной 10д (0,01-0,03).

0,15-0,3

направление Ннагрева

д(0,05±0,01)мм А

Фиг. 1

2-я линия макс, неплоскост.

, 1-я линия маис. неплосност.

направление

I нагреда

В-зонш первого нагрева

С-зоны Второго нагрева

сварной шов

Фиг. 2

ролик однатни

Фиг.д

s

/l

(//////S {{////7

сдаоной шов

ФигЛ

ufi(0,15...Q,25)H

горелка

ролик

| Авторское свидетельство СССР № 1485048, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-17—Подача