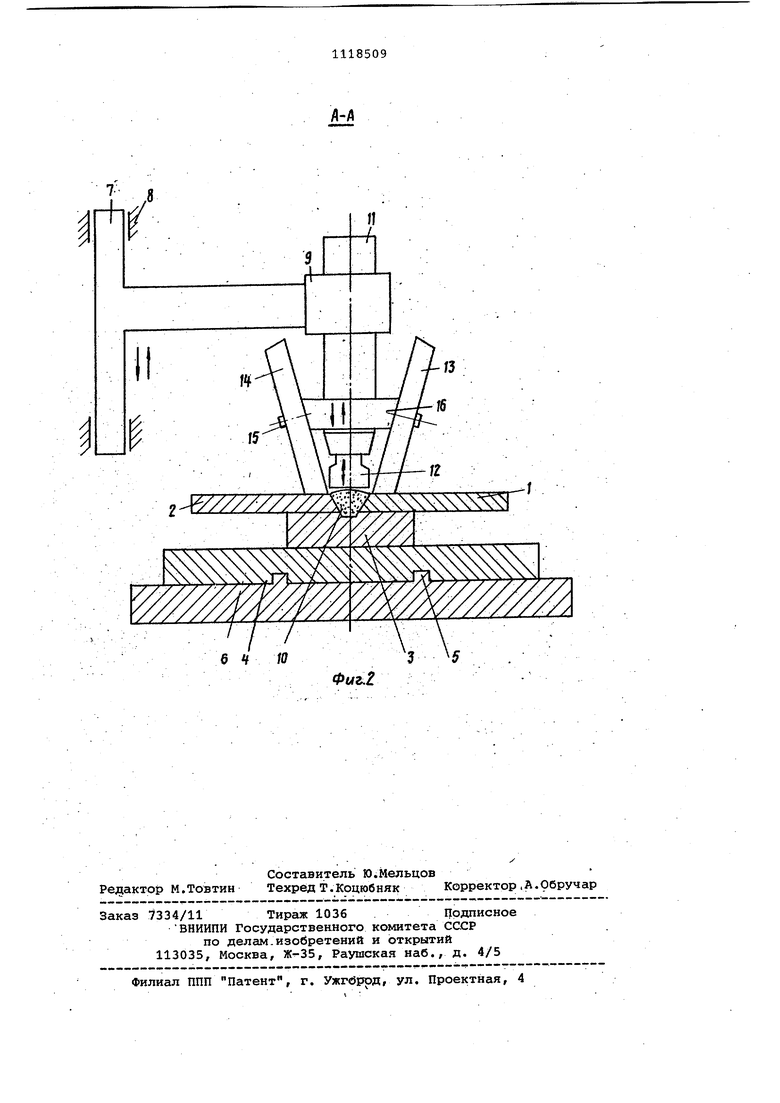

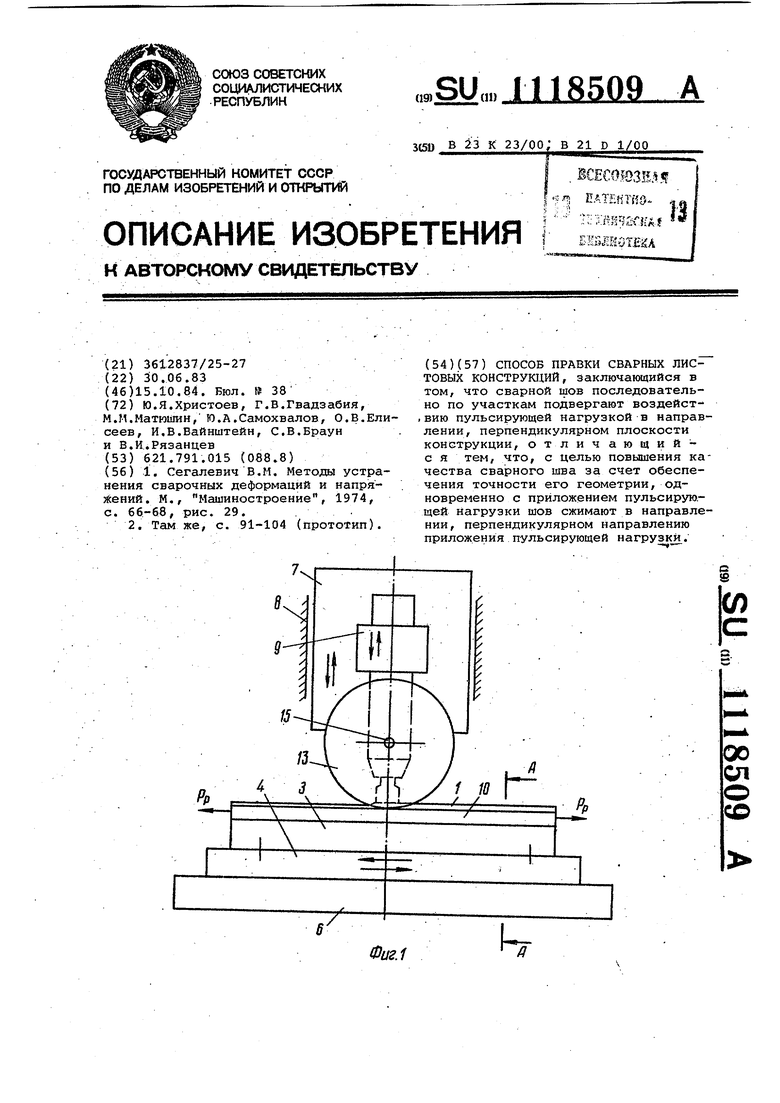

Изобретение относится к сварке, в частности к способам правки свар ных соединений, и может быть испол зовано в различных отраслях машино строения при правке или упрочнении сварных швов крупногабаритных цель носварных конструкций. Известен способ правки сварных соединений, заключающийся в том, ч после получения сварного соединени удаляют проплав, жестко фиксируют соединение при помощи прижимов на плоской.наковальне и последователь но по участкам воздействуют на свар .ной шов в плоскости симметрии по следнего пульсирующей нагрузкой Cl Недостатком известного способа является низкое качество сварного шва, обусловленное снижением точнос ти геометрии последнего. Искажение геометрии сварного шва возникает при ударной обработке шва вследстви его продольной и поперечной деформации. При этом применение жестких прижимов для фиксации сварного соединения, расположенных равномерно по длине последнего, позволяет несколькоснизить поперечную деформацию сварного шва, однако наличие си между прижимами и соответствующими поверхностями околошовной зоны свар ного соединения препятствует продольной деформации сварного шва, т прижимы не обеспечивают возможности течения металла шва вдоль его продольной оси, что приводит в коне ном счете к изменению направления деформации соединения. Наиболее близким по технической .сущности и достигаемому эффекту к изобретению является способ правки листовых сварных конструкций, заключающийся в том, что сварной шов последовательно по участкам подвергают воздействию пульсирующей нагрузкой в направлении, перпендикулярном плоскости конструкции. Технологические эффекты виброударной обработки в широком диапазоне частот, реализуемые как следствие деформационного упрочнения, компенсации сварочных деформаций, перераспределения напряжений 1 и II рода об условливают применение указанного метода ддя повышения технологической прочности сварных соединений и точности сварных металлоконструкций снижение уровня сварочных напряжений и деформаций. Известный метод приложения пульсирующей нагрузки с помощью пневматических ударных уст.ройств активизирует микропластические деформации в обрабатываемых объемах металла и сопровождается возбуждением в них регэонансных гармонических колебаний и вибраций. При этЬм остаточные сварочные и ини циируемые впроцессе приложения пульсирующей нагрузки напряжения взаимодействуют между собой в области значений, достаточных для эффективного течения процессов упругопластического деформирования металла 23. Однако этот способ характеризуется недостаточным качеством сварного шва, вызванным изменением геометрии сварного шва при его деформирований. При этом изменение . геометрии возникает вследствие течения металла шва в поперечном направлении, в результате чего возникает деформация сварного соединения в поперечном сечении., Цель изобретения - повышение качества сварного шва за счет обеспечения точности его геометрии. Указанная цель достигается тем, что согласно способу правки сварных листовых конструкций, заключающемуся в том, что сварной шов последовательно по участкам подвергают воздействию пульсирующей нагрузкой в направлении, перпендикулярном плоскости конструкции, одновременно с приложением пульсирующей нагрузки шов сжимают в направлении, перпендикулярном направлению приложения пульсирующей нагрузки. На фиг.1 изображена схема правки сварного соединения с использрвани-. ем универсального сварочного оборудования, на фиг.2 - разрез А-А на фиг.1. Свариваемые детали1 и 2 устанавливают на сварочную подкладку 3, закрепленную на столе 4, который в свою очередь установлен на направляющих 5 станины 6. Стол 4 имеет возможность перемещения по направляющим 5 в продольном направлении. К кромкам свариваемых деталей 1 и 2 прикладьгвают при помощи нагружающих устройств (не показаны растягивающее усилие Рр, величину которог6 выбирают из условия упругий деформации кромок деталей. 1 и 2. После этого производят сварку деталей 1 и 2 при помощи сварочной горелки (не показаны ), закрепленной на ползуне 7, который установлен в направляющих 8 с возможностью вертикального перемещения. Для закрепления сварочной горелки используют универсал.ьный захват 9, предназначенный для крепления инструмента. В процессе сварки образуется сварной шов 10, к которому приложено постоянное по величине растягивающее усилие Pp.. После окончания процесса сварки в захвате 9 закрепляют инструмент для правки сварного соединения, в качестве которого используют пневматический молоток 11. Деформация сварного шва 10 осуществляется при

помощи бойка 12, установленного в молотке 11 с возможностью взаимодействия со сварным швом 10. При правке последнегомолоток 11 с бойком 12 опускают при помощи ползуна 7 и прижимают боек 12 к сварному шву 10, а затем подают сжатый воздух в молоток 11. При этом боек 12 совершает возвратно-поступательное движение и взаимодействует со сварным швом 10, деформируя последний. Степень деформации сварного шва 10 определяется усилием прижима бойка 12 к сварному шву 10 и давлением- сжатого воздуха. Одновременно перемещают стол-4 с установленными на нем сварочной подкладкой 3 и сваренными деталями 1 и 2. При перемещении стола 4 в продольном направлении б.оек 12 последовательно по участкам воздействует пульсирующей нагрузкой . вплоскости cим 1eтpии сварного шва. 10 на последний- и деформирует

его.

1- .

Одновременно с. воздействием на сварной шов 10 пульсирующей нагрузкой соответствующие участки сварного шва 10 сжимают-в направлении, перпендикулярном плоскости симметрии последнего. Сжатие осуществляют пу тем прижимас определенным усилием роликов 13 и 14, установленных с возможностью вращения на осях 15. Усилие прижима выбирают таким образом, чтобы напряжения сжатия не превышали предела текучести для данного материала. Ролики взаимодействуют со сварным соединением .в околошовной зоне, а величину усилия прижима регулируют при помощи ползуна 16,устанобленного с возможностью возвратно-поступательного движения в вертикальном направлении, на котором закреплены оси 15. В околошовной зоне и в зоне сварного шва 10 . реализуется плоская схема напряжен ного состояния, которая характеризу,ется одноосным сжатием и одноосным растяжением. Напряжения сжатия определяются соответственно усилием при- жима роликов 13 и 14 ц поверхности деталей 1 и 2 и пульсируюдей ндгрузкой, которой воздействуют на сва,рной шов 10 при помощи бойка 12. Напряжения растяжения определяются

растягивающим усилием Рр, приложенным к сварному шву 10. Схема деформированного состояния в околошовной зоне и в зоне сварного шва 10 объемная. В околошовной-зоне схема деформированного состояния характеризу- ется одноосным сжатием и двухосным растяжением. Поскольку прочность

металла сварйого шва, 10 меньше прочности основного металла сварного соединения, то в зоне сварного шва 10 схема деформированного состояния в этом случае характеризуется двухосным сжатием и одноосным растяжением. При этом течение металла шва 10 в продольном направлении исключает возможность потери устойчивости сварного шва 10 в процессе его деформации. При этом экспериментально определено, что в зависимости от толщины кромок свариваемых деталей, и 2 угол наклона роликов 13 и 14 относительно оси симметрии

сварного шва 10 может быть принят 0-40°. При толщине свариваемых кромок S 2,0 Г1М угол наклона роликов принимается равным О. При толщине свариваемых кромок S/-6,0 мм - 40°.

Установка роликов под углом к оси симметрии сварного шва при правке сварного соединения объясняется тем, что при увеличении толщины свари-ваемых деталей соответственно у величиваются геометрические характеристики усиления шва, получаемого после сварки. При этом возникает необходимость создания дополнительных касательных напряжений, которые определяются усилием прижима роликов

к поверхности сварного соединения. Очевидно, -что при разложении сил по.правилу треугольника, величина горизонтальной составляющей равна усилию прижима при угле наклона роликов к оси симметрии шва 45°С. С п/четом коэффициентов трения скольжения и трения качения угол наклона рудет л-- 40°, поскольку произведение коэффициентов

.; 0,9

Кроме того, последовательное сжатие участков сварного шва 10 в направлении, перпендикулярном плоскости симметрии последнего, может быть осуществлено путем воздействия роликов 13 и 14 на противоположные кромки деталей-1 и 2. При этом угол наклона роликов 13 и 14 относительно оси симметрии сварного шва 10

равен 90°. Однако при этом отношение ширины свариваемых деталей (fc) к ихТолщине S должно удовлетворять условию 2. 5. При 5 возможна по SS . теря устойчивости в поперечном направлении. Кроме того, сжатие участков сварного щ:ва таким образом воэ1 ожно только на плоских деталях.

, Правку сварного шва 10 проводят за один или несколько проходов, при

этом сварной щов 10 деформируют до полного устранения остаточного прогиба.

Пример. Требуется устранить деформацию от сварки встык двух листов алюминиевого сплава Д16. Размер листов 1000-250-6,0 мм, ширинашва И 8,0 мм, толщина шва (с учетом усиления и проплава) Ь 10,0 мм. Режим обработки: автоматическая сварка с предварительным растяжением высокоскорсзстное деформировани сварного шва с одновременным сжатие последнего при помощи роликов. Предел текучести сплава Д1б sf 32 кгс/мм, модуль упругости е 7700 кгс/мм , ширина.рабочего пояска роликов С 10,0 мм, роликод Б 150 мм, диаметр/Ьойка .S 10,0 мм, скорость деформировйния V 1,0 м/мин. Величина остатрчного про гиба поогле правки: -focr / Для того чтобы-не было потери устойчивости при сварке и последую щей правке/ принимаем необходимые напряжения растяжения в зоне упруг деформаций: 6р(0,б-0,8)6т Выбираем: ,6р 6т- 0,7-32 22,4 кгс/м Определяем величину растягивающего усилия. При напряжениях растя удлинение листов жеиия 6р равно: 0,722,4-1000 2,04 мм. Усилие прикладываем по оси шва. Be личина растягивающего усилия опред ляется по формуле P k 6QOA 0,3-600-0, кгс где ,40 см, площадь поперечно го сечения сварного шва; 1с 0,3, коэффициент, определяю щий постоянство усилия в пр цессе сварки. . Определяем величину усилия приж ма роликов .в процессе сварки в.тр5(б„-:-,,5б) Р с{6„-6,)| Е(о..&„) где dn,.6j;- начальное и конечное на пряжение в металле до и после правки,, кгс/м. Принимаем: „ 0,,832-- 25,6 кгс/мм ; (4к 0,,4-.32 12,8 кгс/мм f ,b-«,8ipl ,о(2б,(,-1,,5-зг|. 7700(0,7-32-0,3 -Г2,в), Р 120 кгс. Принимаем значение удельной энергии, при которой наряду с полным устранением деформации (focr еличины напряжений сжатия в шве и.на-. ряжений растяжения в околошовной зоне наименьшие. - 40 кгс м/сн Л п W N 0,8 40 . о.Л g10 1-0,8-0,6 где гт удара, ц 0,8.WN 2400 кгс м уд/мин. По зависимости WN f (PBO,) определяем необходимое давление воздуха PBOJ 6,2 атм. Принимаем: атм. - Для. правки используем пневматический молоток Р-1, количество проходов - 2, скорость перемещения сварочного соединения относительно де-. формирующего бойка принимаем равной скорости перемещения горелки при сварке. Проведение правки сварного соединения в соответствии с указаинь -ш расчетами показало наличие остаточного прогиба после правки ост 0,2 мм , что в соответствии с техническигда требованиями/, предъявляемыдш к данному соединению, является допустимым. Способ позволяет повысить качество сварного шва за счет точности геометрии, что достигается благодаря созданию в объеме металла сварного ива двухосного сж.атия. Это приводит к уменьшению течения металла в поперечном направлении и исключению поперечной деформации сварного соединения, а наличие одноосного растяжения в объеме металла шва обес печизает устойчивость соединения в процессе правки. Способ позволяет повысить также одиородность структуры и прочность металла ива и снизить уровень сварочных напряжений в объеме конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1107998A1 |

| Способ упрочнения сварных соединений | 1984 |

|

SU1169796A1 |

| Устройство для пульсирующего охлаждения изделий | 1980 |

|

SU948592A1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| Подкладка для формирования сварного шва | 1980 |

|

SU935245A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

СПОСОБ ПРАВКИ СВАРНЫХ ЛИСТОВЫХ КОНСТРУЮДИЙ, заключающийся в том, что сварной шов последовательно по участкам подвергают воздейст,ВИЮ пульсирующей нагрузкой в направлении, перпендикулярном плоскости конструкции, отличающийс я тем, что, с целью повышения качества сварного шва за счет обеспечения точности его геометрии, одновременно с приложением пульсирующей нагрузки шов сжимают в направлении, перпендикулярном направлению приложения пульсирующей нагрузкй. (Л с 00 СП О со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сегалевич В.М | |||

| Методы устранения сварочных деформаций и напрях ений | |||

| М., Машиностроение, 1974, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1984-10-15—Публикация

1983-06-30—Подача