Изобретение относится к порошковой металлургии, в частности к способу нанесения никелевого покрытия на порошковые материалы.

Цель изобретения - снижение себестоимости продукции, уменьшение энергоемкости процесса, повышение производительности.

Способ осуществляют следующим образом.

Порошок никелируемого материала суспендируют в рассчитанном объеме водного раствора, содержащего, г/л:

Двухлористый никель (6-водный)30-300

Уксуснокислый аммоний 15-150

Натриевая соль высшей жирной кислоты5-10

Водный аммиакДо рН 7,5-8,5

После нагревания раствора до 80-98°С в суспензию добавляют при перемешивании гипофосфит натрия или калия из расчета 0,2-0,5 мае.ч. на 1 мае.ч. никелируемого порошка. По окончании реакции (прекращение пенообразования) в суспензию при перемешивании добавляют гидрат гидразина по каплям или дозами по 5-7% от общего количества с интервалом в 8-10 мин из расчета 0,95-1,2 мае.ч. на 1 мае.ч. восстанавливаемого никеля. Общее время добавления гидрата гидразина 2,5-3,5 ч. Полученный металлизированный порошок фильтруют, промывают дистиллированной водой и суО ч|

Оч

VI ел

шат при 98°С. Отработанный раствор пригоден для повторного (дальнейшего) использования после дополнительного введения в него хлорида никеля и раствора аммиака до нужного значения рН (7,5-8,5).

Готовый продукт - металлизированный никелем порошок - хорошо наносится на поверхность деталей газотермическим напылением (никель успешно выполняет обе функции: защищает порошок от выгорания и способствует закреплению его на (поверхности детали). Определение степени и качества металлизации порошка проводят химическим и металлографическим анализами.

Содержание никеля в порошке определяют следующим образом. Навеску порошка кипятят в азотной кислоте до полного растворения слоя никеля. Раствор фильтруют, Никель в растворе определяют гравиметрическим методом в виде диметилглиоксимата никеля по общепринятой методике.

Сплошность и равномерность толщины покрытия определяют металлографическим методом. Для этого делают шлифы порошка, залитого протакриловой смолой.и определяют сплошность и равномерность толщины по периметру среза частиц металлизированного порошка на микроскопе МИМ-8 с увеличением в 300 раз.

Пример.В стеклянный трехгорлый реактор вместимостью 10 л, снабженный мешалкой, термометром, обратным холодильником и капельной воронкой, загружают 1,6 кг двухлористого никеля (6-водного), 0,8 кг ацетата аммония, 2,5 л дистиллированной воды и водный раствор аммиака до рН 8±0,5. Реактор нагревают на песчаной бане до 80-98иС. При перемешивании в реактор загружают 100 г графита, 50 г натриевой соли высшей жирной кислоты (натрий стеариновокислый) и 50 г гипофосфита натрия. Начинающееся пенообразование - признак начала реакции никелирования. Для поддержания нормального течения реакции периодически определяют рН среды и при необходимости добавляют раствор аммиака. По окончании пенообразования (признак протекания реакции восстановления под действием гипофосфита натрия) из капельной воронки добавляют 0,48 кг другого восстановителя - гидрата гидразина.

Гидрат гидразина добавляют по каплям (1-2 капли в 1 с) до полного обесцвечивания раствора, т.е. до полного восстановления ионов никеля. Затем содержимое реактора охлаждают до комнатной температуры, порошок отфильтровывают, трижды промывают дистиллированной водой и сушат при 98°С. Покрытие сплошное, равномерное. Содержание никеля при этом составляет 79,6% (пример 1 в табл.1).

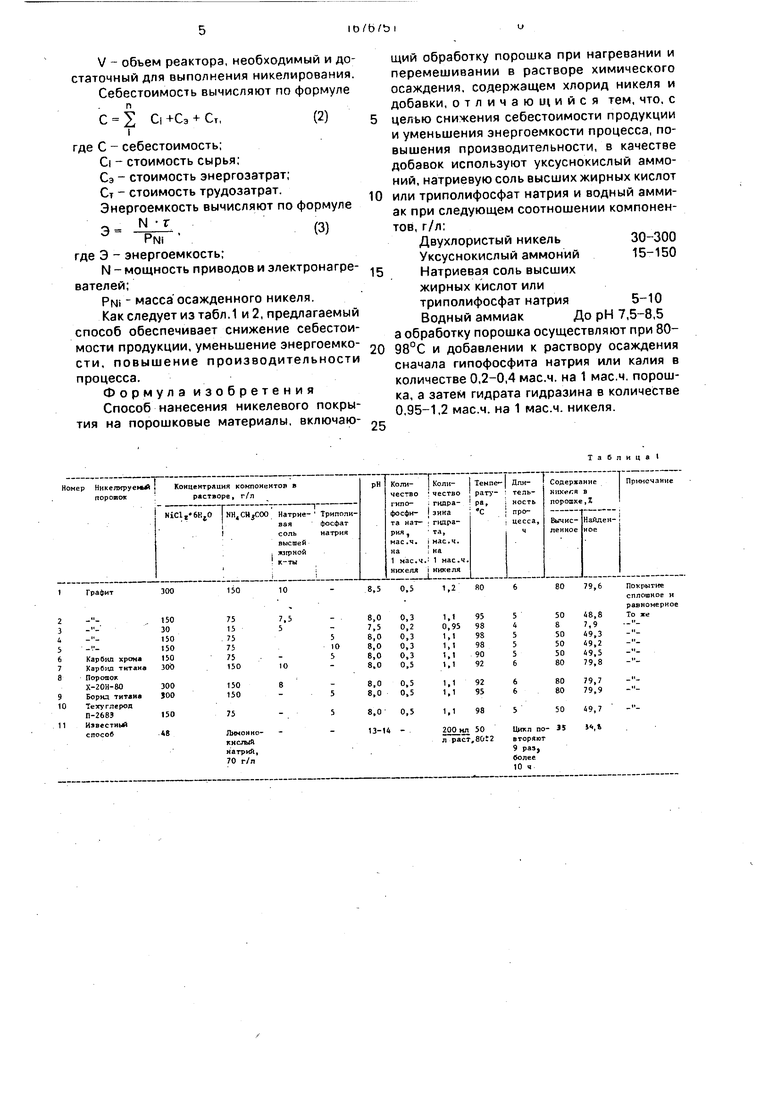

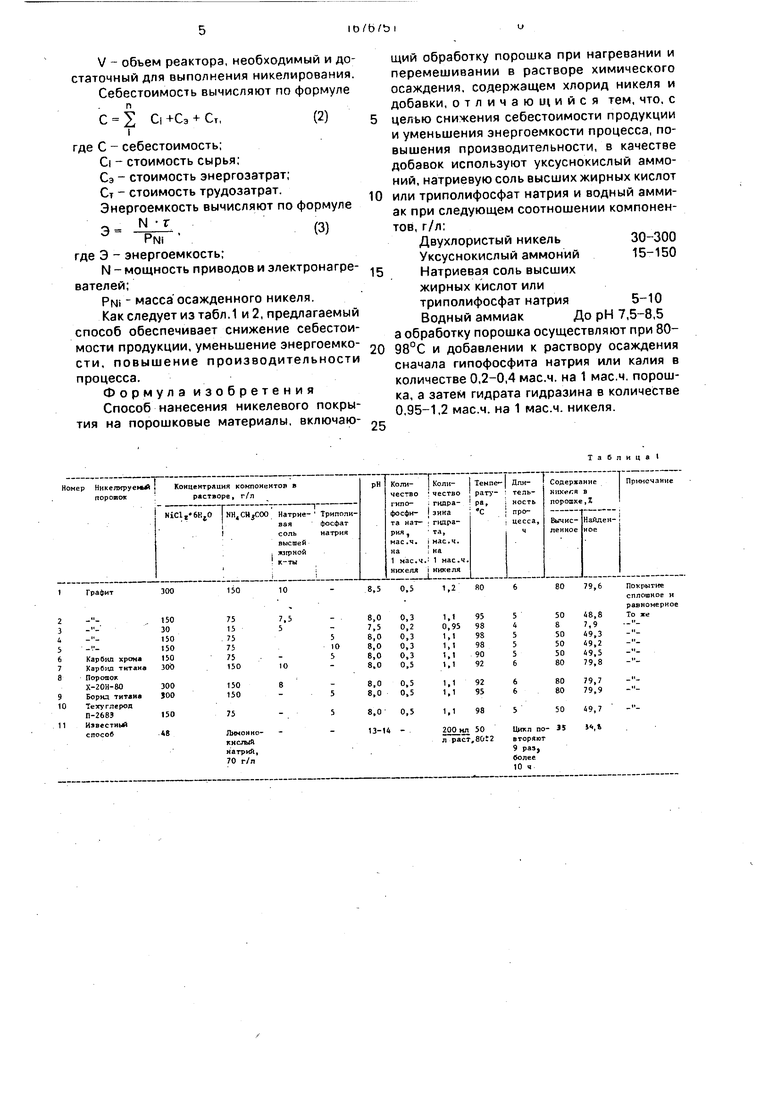

В табл.1 приведены примеры, иллюстрирующие влияние параметров способа для достижения цели.

При концентрации хлорида никеля и ацетата аммония ниже заявляемого интервала для-достижения 80%-ного содержания

никеля в порошке требуются большие объемы раствора никелирования. Время осуществления процесса 8-10 ч. Следовательно, вести процесс с такими концентрациями нецелесообразно. При рН раствора 7 (ниже

заявляемого интервала) реакция никелирования не идет. При рН выше заявляемого интервала, а также в случаях избыточного количества гипофосфита натрия, избытка натриевой соли высших жирных кислот или

триполифосфата натрия и перегрева раствора наблюдается обильное пенообразование, что не позволяет вести процесс в указанных объемах реактора.

При температуре раствора ниже заявляемого интервала, а также при недостаточных количествах гипофосфита, натриевой соли высших жирных кислот или триполифосфата натрия процесс никелирования идет крайне медленно. При содержаниях

хлорида никеля и ацетата аммония, превышающих заявляемые интервалы, избыточные количества этих солей находятся в реакторе в виде взвеси и затрудняют перемешивание и процесс в целом.

При недостатке гидрата гидразина не достигается необходимая степень металлизации порошка, ионы никеля остаются в растворе, а избыток гидрата гидразина не влияет на процесс, является нерациональной тратой этого реактива.

При осуществлении способа в заявляемых интервалах параметров время никелирования не превышает 6 ч, покрытие никелем поверхности порошка сплошное и

равномерное, количество нанесенного на порошок металла соответствует расчетному.

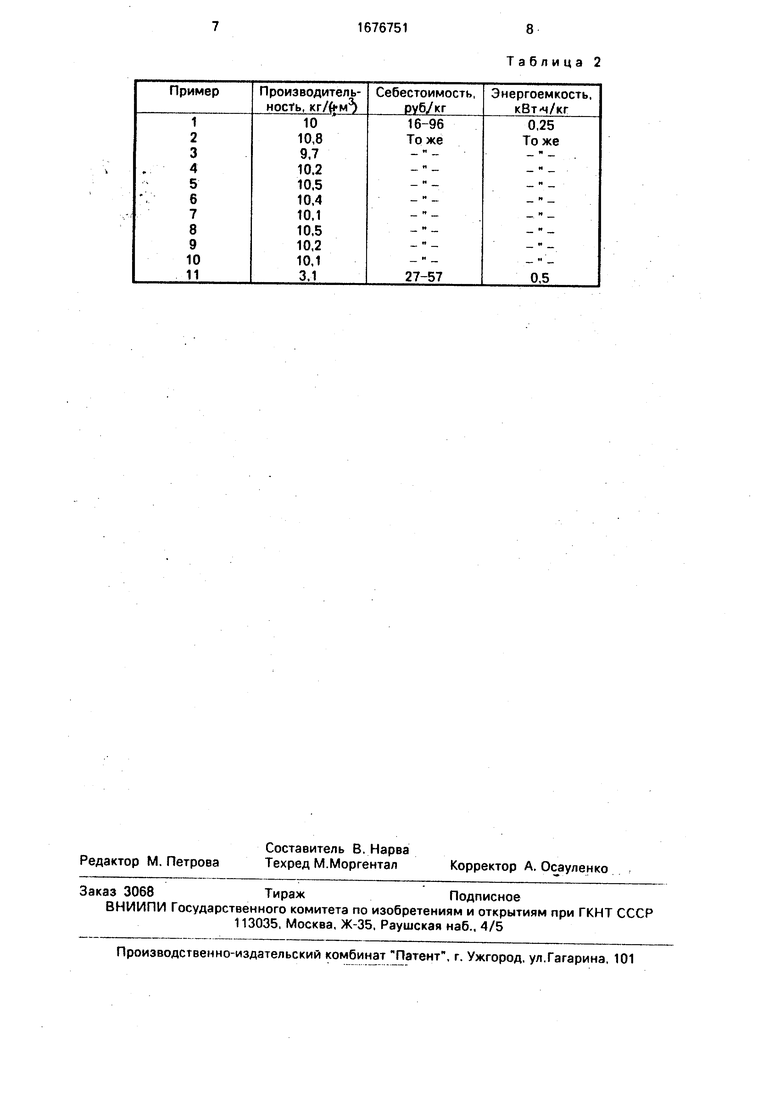

В табл.2 приведены данные по производительности, энергоемкости и себестоимости никелированного продукта.

Производительность рассчитывают из выражения

М

PNI r-V

0)

где М - производительность;

PNI - количество восстановленного никеля на порошке (наполнителя);

т- время осаждения никеля;

V - объем реактора, необходимый и достаточный для выполнения никелирования. Себестоимость вычисляют по формуле

С Ј Ci+Сэ + Ст,

(2)

где С - себестоимость; Ci - стоимость сырья; Сэ - стоимость энергозатрат; Ст - стоимость трудозатрат. Энергоемкость вычисляют по формуле о N г,

э -РИГ-(3)

где Э - энергоемкость;

N - мощность приводов и электронагревателей;

PNI - масса осажденного никеля.

Как следует из табл.1 и 2, предлагаемый способ обеспечивает снижение себестоимости продукции, уменьшение энергоемкости, повышение производительности процесса.

Формула изобретения

Способ нанесения никелевого покрытия на порошковые материалы, включаю0

5

0

щий обработку порошка при нагревании и перемешивании в растворе химического осаждения, содержащем хлорид никеля и добавки, отличающийся тем, что, с целью снижения себестоимости продукции и уменьшения энергоемкости процесса, повышения производительности, в качестве добавок используют уксуснокислый аммоний, натриевую соль высших жирных кислот или триполифосфат натрия и водный аммиак при следующем соотношении компонентов, г/л:

Двухлористый никель30-300

Уксуснокислый аммоний15-150

Натриевая соль высших жирных кислот или триполифосфат натрия5-10

Водный аммиакДо рН 7,5-8,5

а обработку порошка осуществляют при 80- 98°С и добавлении к раствору осаждения сначала гипофосфита натрия или калия в количестве 0,2-0,4 мас.ч. на 1 мае.ч. порошка, а затем гидрата гидразина в количестве 0,95-1,2 мас.ч. на 1 мас.ч. никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ никелирования порошков | 1989 |

|

SU1696139A1 |

| Способ нанесения никелевого покрытия на порошки | 1989 |

|

SU1685601A1 |

| Способ плакирования порошковыхМАТЕРиАлОВ | 1979 |

|

SU821063A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ НИКЕЛЯ (II)-АММОНИЯ | 2013 |

|

RU2535834C9 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА СУЛЬФАТА НИКЕЛЯ-АММОНИЯ | 2005 |

|

RU2310610C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2357002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА НИКЕЛЯ | 2003 |

|

RU2256647C2 |

| СПОСОБ ПЛАКИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2556854C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ ИХ СОЛЕЙ | 2007 |

|

RU2373296C2 |

| Щелочной раствор для химического никелирования | 1980 |

|

SU1008275A1 |

Изобретение относится к порошковой металлургии. Цель изобретения - снижение себестоимости продукции, уменьшение энергоемкости процесса, повышение его производительности при обеспечении заданной степени металлизации. Способ нанесения никелевого покрытия на порошковые материалы включает обработку порошка при нагревании и перемешивании и растворе химического осаждения, содержащем хлорид никеля и добавки. В качестве добавки берут уксуснокислый аммоний, натриевую соль высших жирных кислот или триполифосфат натрия и водный аммиак при следующем содержании компонентов, г/л: хлорид никеля 30-300; уксуснокислый аммоний 15-150; добавка 5-10, водный аммиак до рН 7,5-8,5 Процесс ведут при 80- 98°С, сначала добавляя гипофосфит натрия или калия из расчета 0,2- 0,5 мае.ч. на 1 мае.ч никелируемого порошка, а затем прибавляют гидрат гидразина в количестве 0,95-1,2 мае.ч. на 1 мае.ч. никеля. 2 табл w В

Таблица I

Таблица 2

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-15—Публикация

1989-12-04—Подача