(54) СПОСОБ ПЛАКИРОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАКИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2556854C2 |

| Способ нанесения никелевого покрытия на порошковые материалы | 1989 |

|

SU1676751A1 |

| Водный раствор для химического осаждения покрытий из сплава никеля | 1977 |

|

SU768853A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2080178C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТЕКЛЕ | 2014 |

|

RU2572859C1 |

| Способ никелирования порошков | 1989 |

|

SU1696139A1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 1992 |

|

RU2023749C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ МАГНИТНЫХ ПОКРЫТИЙ | 2018 |

|

RU2710611C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛА | 2008 |

|

RU2410205C2 |

| Применение бис(4-R-2-аминофенил)дисульфида в качестве выравнивателя в растворе для химического осаждения никель-фосфорных покрытий | 2023 |

|

RU2813159C1 |

1

Изобретение относится к порошковой металлургии, в частности к нанесению однои мнбгокомпонентных металлических покрытий на металлические и неметаллические порошки.

Известен способ плакирования порошков абразивных материалов, включающий предварительную обработку порошка для активирования поверхности в растворе соли осаждаемого металла, промывание, обработку в растворе гипофосфита натрия, после чего промывают раствором гидроокиси аммония, а затем проводят обработку в растворе химического осаждения, содержащем соль осаждаемого металла, комплексообразователь и восстановитель 1.

Цель изобретения - исключение предварительных операций подготовки поверхности порошка в специальных растворах, уменьшение его потерь и снижение себестоимости готового продукта.

Для достижения поставленной цели в способе плакирования порошков абразивных материалов, включающем обработку порошка в растворе химического осаждения, содержашем соли осаждаемого металла, комплексообразователь и восстановитель,

обработку порошка ведут при активном перемешивании в растворе химического осаждения при 30-60°С в течение 10-30 мин, затем повышают температуру до 75-90°С и продолжают обработку до полного восстановления ионов осаждаемого металла.

С целью .получения многокомпонентного покрытия при достижении температуры 75- 95°С в раствор дополнительно вводят соли легирующих компонентов.

Щелочная среда раствора и активное

перемешивание способствуют обезжириванию поверхности порошка. Наличие в растворе соли осаждаемого металла, комплексообразователя и восстановителя при температурах, когда раствор термодинамически устойчив, активирует поверхность порошка

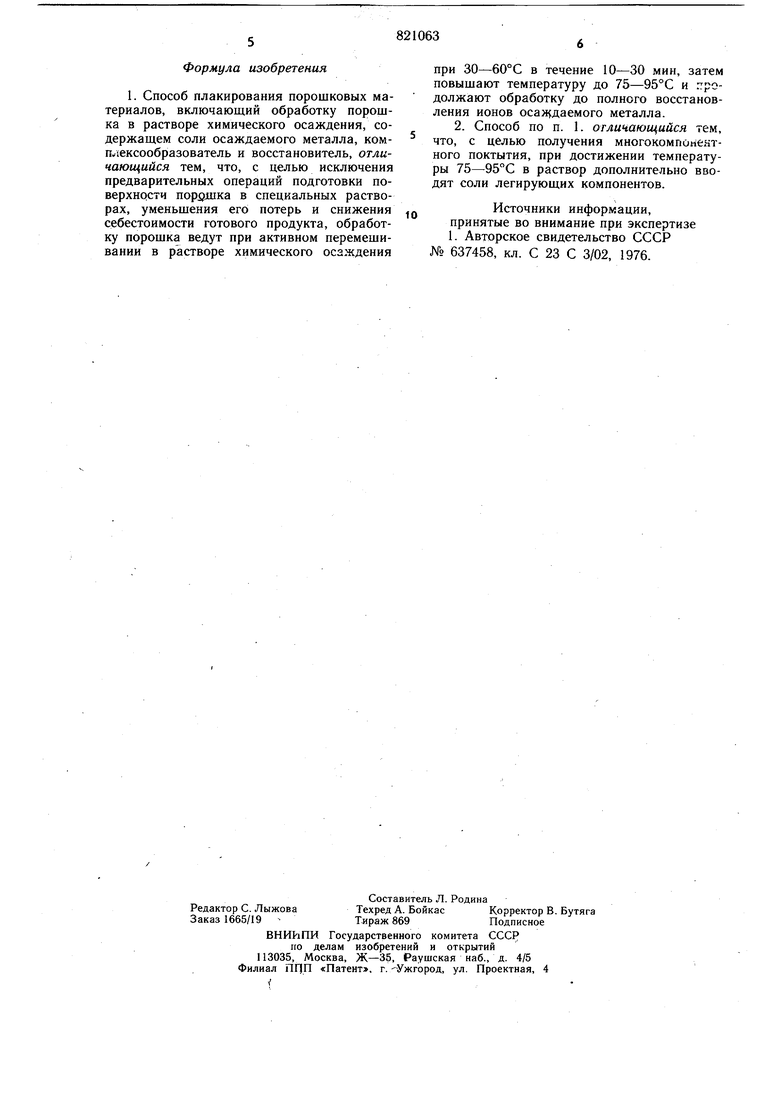

и способствует образованию зародышей, являющихся каталитическими центрами, на которых начинается восстановление химически осаждаемого металла. Так как процесс покрытия ведется до полного восстановления ионов осаждаемых мр аллов, то необходимый химический состав готового продукта может быть обеспечен соотношением количеств исходного порошка и соли осаждаемого металла в растворе. Кроме того, с целью экономии химических реактивов комплексообразователя и восстановителя, повышения стабильности раствора и интенсификации процесса покрытия данный способ позволяет проводить регенерацию раствора, путем добавления солей легирующих металлов. Пример 1. В реактор, представляющий собой коническую емкость, покрытый эмалью, наливают раствор, содержащий: хлористый никель 48 г/л, лимоннокислый натрий 70 г/л, гидразин-гидрат 200 мл/л. С помощью трубчатого нагревателя доводят температуру раствора до 50°С, всыпают покрываемый порощок 220 г/л, включают механическую мешалку, устанавливают рН раствора, равное 13-14 концентрированным раствором NaOH. При данных условиях обрабатывают покрываемый порошок в течение 15 мин. Затем нагревают раствор до 80 ± ±2 С и процесс никелирования ведут до полной выработки ионов никеля (обесцвечивание раствора). Не удаляя порошка из реактора, раствор регенерируют путем добавления в него 48 г/л хлористого никеля. После восстановления новой порции ионов никеля регенерацию повторяют. Общее количество регенераций равно 9. После никелирования раствор сливается, а полученный порошок тщательно промывается и -просущивается. Содержание никеля в готовом продукте 34,8%. Расчетное содержание никеля 35%. При никелировании используются порощки карбидов, окислов, боРИДОВ, нитридов, двойных боридов, дисилицид молибдена, углерода, титана, нерастворимых в данном электролите солей и др. Пример 2. Операции примера 1 повторяются. Хлористый никель заменен на хлористый кобальт - 48 г/л. Полученный порощок содержит 34,6% кобальта. Пример 3. Операции примера 1 повторяются. Хлористый никель заменен на хлористое железо - 50 г/л. Полученный порошок содержит 34,1% железа. Пример 4. Операции примера 1 повторяются. Порошок покрывается в растворе, содержащем, г/л хлористый никель 18, хлористый кобальт 18, хлористое железо. 16. Полученный порошок содержит 12,1% никеля, 12,9% кобальта, 9,8% железа. Пример 5. Операции примера 1 повторялись. В раствор никелирования содержабольшое количестБо непокрытых частиц порошкащий: хлористый никель 48 г/л, лимоннокислый натрий 70 г/л, гидразин-гидрат 200 мл/л, после достижения температуры 80±2°С добавляют соль молибденовокислого аммония - 6 г/л. Полученное покрытие содержит 85% никеля, 15% молибдена. Пример 6. Операции примера 1 повторяются. В раствор никелирования после достижения температуры 80±2°С вводят хром трехфтористый - 14 г/л. Полученное покрытие на порошке содержит 83% никеля, 17% хрома. Пример 7. Операции примера повторяются. В раствор никелирования после достижения температуры 80±2°С вводят соль вольфрамовокислого натрия - 5 г/л. Полученное покрытие на порошке содержит 92% никеля, 8% вольфрама. Пример 8. Операции примера 1-7 повторяются. В растворе никелирования гидразин-гИдрат заменяется на гипофосфит натрия (калия, кальция) - 35 г/л. Полученный порошок содержит, кроме перечисленных в примерах 1-7 элементов, фосфор до 7%. Пример 9. Операции примеров 1-7 нов-, торяются. В растворе никелирования гидразин-гидрат заменен на боргидрид натрия, калия - 1,2 г/л. Полученный порошок содержит, кроме перечисленных в примерах 1-7 элементов, бор до 6%. Примеры на граничные значения температуры и времени обработки приведены в таблице. Использование предложенного способа получения плакированных металлами и сплавами порошковых материалов обеспечивают следующие преимущества: обработка порошка осуществляется в растворе химического осаждения металлов при температуре ниже температуры основного процесса нанесения металлов, что позволяет исключить дополнительные операции подготовки поверхности порошка в специальных растворах; исключаются потери порошка, связанные с многократной промывкой его и обработкой в различных растворах; значительно сокращается время на обработку поверхности; сокращается стоимость готового продукта; позволяет получать нужный химический состав готового продукта.

Формула изобретения

при 30-60°С в течение 10-30 мин, затем повышают температуру до 75-95°С и ггродолжают обработку до полного восстановления ионов оса { даемого металла.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 637458, кл. С 23 С 3/02, 1976.

Авторы

Даты

1981-04-15—Публикация

1979-07-11—Подача