Изобретение относится к сварочному производству и может быть использовано в машиностроении для холодной сварки и ремонта чугунных деталей.

Целью изобретения является повышение качества и пластичности металла шва.

Использование ильменита в качестве основного кислородосодержащего компонента покрытия имеет следующие преимущества. Входящий в его состав окисел железа FeO при температурах 2000 К и выше диссоциирует по реакции 2Fe0 2Fe+02 с выделением кислорода, который интенсивно реагирует с углеродом (графитом) чугуна. Не продиссоциировавший или образовавшийся вновь в результате указанной реакции FeO не остается в металле шва, а уходит в . шлак, так как его растворимость в аустенит- ном металле, в отличие от ферритной матрицы прототипа,очень мала, поры в данном случае не образуются.

Входящий в состав ильменита двуокись титана ТЮа при тех же температурах также

диссоциирует с выделением кислорода, причем с увеличением TI02 увеличивается ее окислительная способность по отношению к кремнию, марганцу и особенно углероду. Кроме этого, титан способствует получению металла с мелкозернистой структурой, препятствует образованию мар- тенситной структуры, что предупреждает возникновение трещин.

Двуокись титана придает шлаку жидко- текучесть и способствует легкому его всплыванию на поверхность ванны, что обеспечивает чистоту наплавленного металла от шлаковых включений.

Окись хрома и хромовокислый калий обеспечивает более полное окисление кремния и марганца, а также углерода (графита) чугуна. Кроме того, хромовокислый калий используется в качестве пассивирующего компонента, способствует стабильному горению сварочной дуги, уменьшает разбрызгивание электродного металла.

W

ё

о V4

о

v| vj О

Таким образом, ильменит, окись хрома и хромовокислый калий обеспечивает полное и глубокое (до 3-4 мм) обезуглероживание чугуна (в отличие от прототипа, где обезуглероживание чугуна осуществляется менее полно, так как часть кислорода уходит на окисление входящего в состав покрытия алюминия), а в сочетании с аустенитным материалом стержня - получение в первом слое сварного шва пластичной аустенитной структуры. Наложение последующих слоев сварного шва обеспечивает пластичный металл, чистый от шлаковых включений, с достаточно низкой твердостью, легко поддающийся механической обработке.

Мрамор и полевой шпат образуют шлаковую и газовую защитные системы покрытия. Кроме того, они также способствуют дополнительному выгоранию углерода в сварочной ванне.

Слюда используется в качестве пластификатора обмазочной смеси при прессовом способе изготовления электродов, а также совместно с полевым шпатом повышает стабильность горения сварочной дуги, создает дополнительную окислительную атмосферу в зоне дуги.

При использовании для холодной сварки чугуна электрода происходит проплавле- ние чугуна на значительную глубину (до 4 мм), а наличие в покрытии кислородсодержащих компонентов (ильменита, окиси хрома и др.) обеспечивает достаточно полное обезуглероживание расплавленного металла и прилегающих слоев свариваемого чугуна. Перемешивание обезуглероженного основного металла с электродным приводит к образованию аустенитной структуры уже в первом слое сварного шва. Этот слой, обладающий высокой пластичностью, служит демпфером возникающим в околошовной зоне напряжениям, повышая тем самым ее сопротивляемость образованию холодных трещин. Аустенитный металл при остывании сварного шва не претерпевает превращений и не образует закалочных (мартенситных) структур, сохраняет высокие пластические свойства, сравнительно легко обрабатывается режущим инструментом.

Введение в покрытие ильменита менее 32% не обеспечит необходимого обезуглероживания чугуна; превышение содержания ильменита сверх 38% значительно увеличит жидкотекучесть шлака, что ухудшает защиту сварочной ванны от азота воздуха и ухудшит формирование шва, В наплавленном металле могут появиться поры.

Уменьшение количества мрамора в покрытии ниже 37% ухудшит газовую защиту сварочной ванны, ведет к образованию коротких шлаков, что, в свою очередь, ухудшит формирование шва. Увеличение же количества мрамора сверх 42% может вызвать дополнительное науглероживание металла шва вследствие выделения большого количества СО при диссоциации.

0 Малое количество (меньше 10%) полевого шпата в покрытии не обеспечит стабильного горения дуги, при повышенном (более 16%) содержании образуется много шлака, загрязняется металл шва.

5 Малое количество окиси хрома и калия хромовокислого (меньше 2%) снизит окислительный потенциал покрытия, уменьшит количество свободного кислорода и, как следствие, снизит обезуглероживающий

0 эффект. Кроме того, ухудшатся) сварочно- технологические свойства электрода.

Избыточное количество окиси хрома (больше 5%) и калия хромовокислого (свыше 4%) приводит к снижению пластичности и

5 повышению твердости металла шва. -,

Изменение содержания слюды и соды в покрытии приведет к ухудшению техноло- , гичности изготовления электродов, наруши- тся стабильность горения сварочной дуги

0 Таким образом, сочетание стержня из проволоки аустенитного класса и покрытия, в состав которого входят компоненты с высоким окислительным потенциалом обеспечивает высокую пластичность металла,шва,

5 отсутствие пор, трещин, хорошую обрабатываемость при холодной сварке чугуна.

Были испытаны конкретные составы покрытия. Стержень электродов выполнен из Сварочной проволоки Св-08Х20Н9Г7Т, диа-.

0 метром 4 мм.

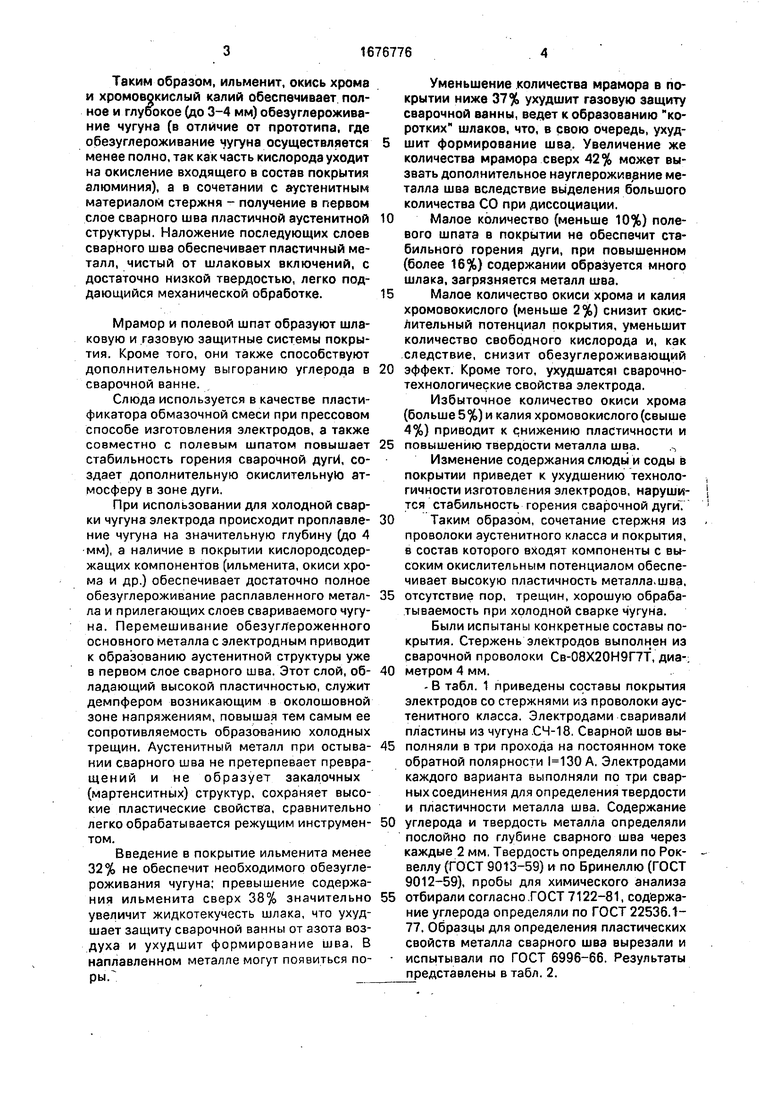

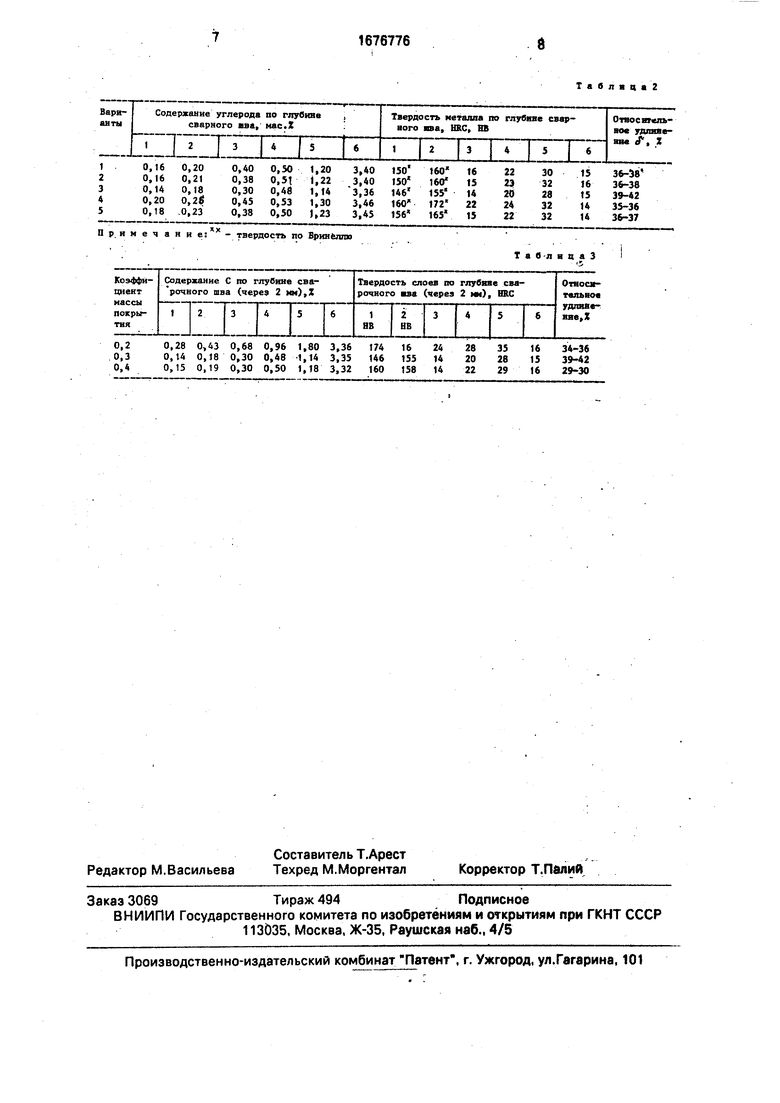

- В табл. 1 приведены составы покрытия электродов со стержнями из проволоки аустенитного класса. Электродами сваривали пластины из чугуна СЧ-18. Сварной шов вы5 полняли в три прохода на постоянном токе обратной полярности А. Электродами каждого варианта выполняли по три сварных соединения для определения твердости и пластичности металла шва. Содержание

0 углерода и твердость металла определяли послойно по глубине сварного шва через каждые 2 мм, Твердость определяли по Рок- - веллу (ГОСТ 9013-59) и по Бринеллю (ГОСТ 9012-59), пробы для химического анализа

5 отбирали согласно ГОСТ 7122-81, содержание углерода определяли по ГОСТ 22536.1- 77, Образцы для определения пластических свойств металла сварного шва вырезали и испытывали по ГОСТ 6996-66. Результаты представлены в табл. 2.

Коэффициент массы покрытия выбирали в пределах 0,2-0,38. При коэффициенте меньше 0,2 нарушается стабильность горения дуги, ухудшается газовая защита сварочной ванны, резко увеличивается по- 5 рообразование. Недостаток ильменита, хромовокислого калия и окиси хрома значительно снижает окислительный потенциал покрытия, не происходит необходимое обезуглероживание жидкого металла. При ко- 10 эффициенте покрытия 0,4 достигается необходимый обезуглероживающий эффект, однако качество шва существенно ухудшается: происходит зашлаковка металла шва, так как часть покрытия не успевает 15 расплавиться.

В табл. 3 приведены данные послойного анализа содержания углерода и определения твердости. Для примера выбрано покрытие варианта 3 (табл. 1).20

Были испытаны электроды, стержни которых были выполнены из других проволок (Св-01Х19Н9, Св-05Х19Н9Т, Св- 06Х19Н10МЗТ, СВ-04Х19Н9С2, Св- 25 07Х19Н10Б). Послойный химический анализ на углерод не проводили, величины же чисел твердости по слоям практически не отличаются от приведенных в табл. 2 и 3 (разница в 1-2 ед).30

Применение аустенитных проволок с содержанием никеля свыше 10% не приведет к получению дополнительного положительного эффекта в процессе сварки чугуна, а стоимость их существенно выше перечне- 35 ленных. Поэтому их применение в качестве стержня электрода экономически не рационально.

Использование в качестве стержня нержавеющих хромоникелевых проволок мар- тенситного (мартенситно-аустенитного) класса недопустимо, так как в металле шва и по линии сплавления образуются заколоч- ные структуры, что вызывает, кроме высокой твердости, трещины. Применение проволок ферритного класса приводит к получению в металле шва крупнозернистой структуры, склонной к трещинообразова- нию.

Таким образом, применение для холодной сварки чугуна данного электрода обеспечивает повышение пластичности наплавленного металла, улучшает его качество (отсутствуют поры) и снижение твердости.

Формула изобретения Электрод для сварки чугуна, состоящий из металлического стержня и покрытия, содержащего мрамор, окись хрома, слюду и соду, отличающийся тем, что, с целью повышения качества и пластичности металла шва, стержень выполнен из сварочной проволоки аустенитного класса, а покрытие дополнительно содержит ильменитовый концентрат, полевой шпат и калий хромовокислый при следующем соотношении компонентов, мас.%:

Мрамор37-42

Полевой шпат10-16

Ильменитовый концентрат32-38

Окись хрома2-5

Калий хромовокислый2-4

Слюда4-6

Сода0,5-1,5

при этом коэффициент массы покрытия составляет 0,2-0,38.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1988 |

|

SU1539030A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

Изобретение относится к сварке, в частности к сварочным материалам для холодной сварки и ремонта чугунных деталей. Цель изобретения - повышение качества и пластичности металла шва. Стержень электрода выполняется из сварочной проволоки аустенитного класса с содержанием никеля до 10 мас,%. Состав покрытия содержит, мас.%: мрамор 37-42; полевой шпат 10-16; ильменитовый концентрат 32-38; окись хрома 2-5, калий хромовокислый 2-4; слюда 4-6: сода 0,5-1,5. Коэффициент массы покрытия электрода составляет 0,2-0,38. 3 табл.

Таблица 1

Примечание: - твердость по Вринеллю

Таблвця2

ТаблицаЗ

| Электрод для сварки чугуна-Б4 | 1970 |

|

SU948589A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1982 |

|

SU1031702A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-15—Публикация

1989-04-11—Подача