Изобретение относится к сварке, в частности к составам электродных покрытий, применяемых для холодной сварки чугуна.

Цель изобретения - создание электрода для холодной сварки чугуна с улучшенными сзарочно-технологическими свойствами и повышенным качеством наплавленного металла при использовании проволоки марки ев 08А за счет изменения шлаковой и легирующей системы покрытия.

Соотношение компонентов - мрамор, полевой шпат и криолит представляет собой шлаковую систему оптимального состава

CaO-Na O-KaO-ALiOs-SiOa-Na-jAlFt,

В процессе сварки чугуна указанная система образует шлак, состоящий из следующих химических соединений: Галенита 2СаО AlcCH- SiO Анорита CaO AleOj2Si02 Анальцита Na O-AlsOj- ASiO Лейцита 4SiO Натролита Na O-Al-гО з SSiO Хабазита CaO-Al Os Температура плавления указанной шлаковой системы 1380-1 20°С. Основное ее преимущество - отличная отделимость шлаковой корки при температуре вплоть до 700-850°С, что объясняСП

Од

со

о оо

о

ется минимальной окислительной способностью и отсутствием условий образования промежуточного окисленного слоя, а также минимальным коэффициентом термического расширения, равным 6,1 -1СГ6 в интервале 20-9004С.

Повышенное количество окислов калия и натрия в составе вышеуказанной системы обеспечивает стабильное горение дуги и хорошее формирование шва.

Введение мрамора, полевого шпата и криолита в количествах соответственно менее 12, 6 и 6% и уменьшение отношения мрамора к содержанию полевого шпата и криолита менее 2:1:1 приводит к ухудшению сварочно-технологических свойств электродов. Ухудшается отделимость шлаковой корки, формирова

ние шва, снижается стабильность горения дуги.

При содержании мрамора, полевого шпата и криолита в количествах соответственно более 20, 10 и 10% и увеличении отношения мрамора к содержанию полевого шпата и криолита более 2:1:1 приводит к ухудшению сварочно- технологических свойств электродов за счет большого количества образующегося шлака, затрудняющего ведение процесса сварки, повышения температуры плавления шлака и ухудшения его отделимости.

Никель вводится в состав покрытия в количестве 0-50%. Никель препятст вует образованию структурно-свободны карбидов при сварке чугуна. Он расширяет область м -фазы, увеличивает устойчивость аустенита с увеличением его содержания в шве.

При содержании никеля в наплавленном металле более kQ% образуется чистоаустенитная структура, обладающая твердостью порядка 180-197 НВ.

При содержании никеля в составе покрытия менее 0% не обеспечивается получение чистоаустенитной структуры увеличивается твердость наплавленного металла, повышается склонность шва к образованию трещин.

Введение никеля 8 количестве более 50 экономически нецелесообразно, так как повышается стоимость электродов без существенного улучшения технологических свойств электродов.

Ферротитан вводится в состав покрытия в количестве с целью

нот

10

20

25

30

35

5390304

г

более полного раскисления никелевого сплава, образующегося при переходе никеля из покрытия в наплавленный металл.

Как известно, никелевые сплавы склонны к образованию пористости за счет взаимодействия с растворенными газами ч и СО. В качестве наиболее эффективных раскислителей для никелевых сплавов применяют алюминий и титан.

При содержании ферротитана в составе покрытия менее 15 не обеспечивается эффективное раскисление наплавленного металла, что приводит к образованию пористости сварных швов.

При введении ферротитана в количестве более 20% не наблюдается дальнейшего увеличения плотности сварных швов, так как поры не образуются и вводить ферротитан в большом количестве экономически нецелесообразно.

Калий хромовокислый вводится в состав покрытия в количестве 0, с целью повышения стабильности горения дуги и окисления углерода за счет кислорода, выделяющегося при его диссоциации.

При введении калия хромовокислого в количестве менее 0,5 снижается стабильность горения дуги, недоста- ночно окисляется углерод сварочной ванны, что повышает твердость наплавленного металла.

При введении калия хромовокислого в количестве более 3 ухудшается технологичность изготовления электродов за счет быстрого затвердевания обмазочной массы. Сода является одним из пластификаторов покрытия.

Слюда вводится в состав покрытия в количестве как пластификатор обмазки при изготовлении электродов методом опрессовки. Кроме того, слюда выполняет роль шлакообразующего компонента, улучшающего защиту металла шва от атмосферных газов.

При содержании слюды в покрытии менее 1 ухудшается технологичность изготовления электродов методом оп- прессовки, образуются задиры и трещины на покрытии электродов.

При введении слюды в состав покрытия в количестве более k% ухудшаются сварочно-технолог ические свойства электродов за счет образования большого количества шлака, затрудняющего ведение процесса сварки.

40

45

50

55

Технология изготовления электродов с указанным составом покрытия не отличается от известной. В качестве электродных стержней используется сварочная проволока марки ев 08А.

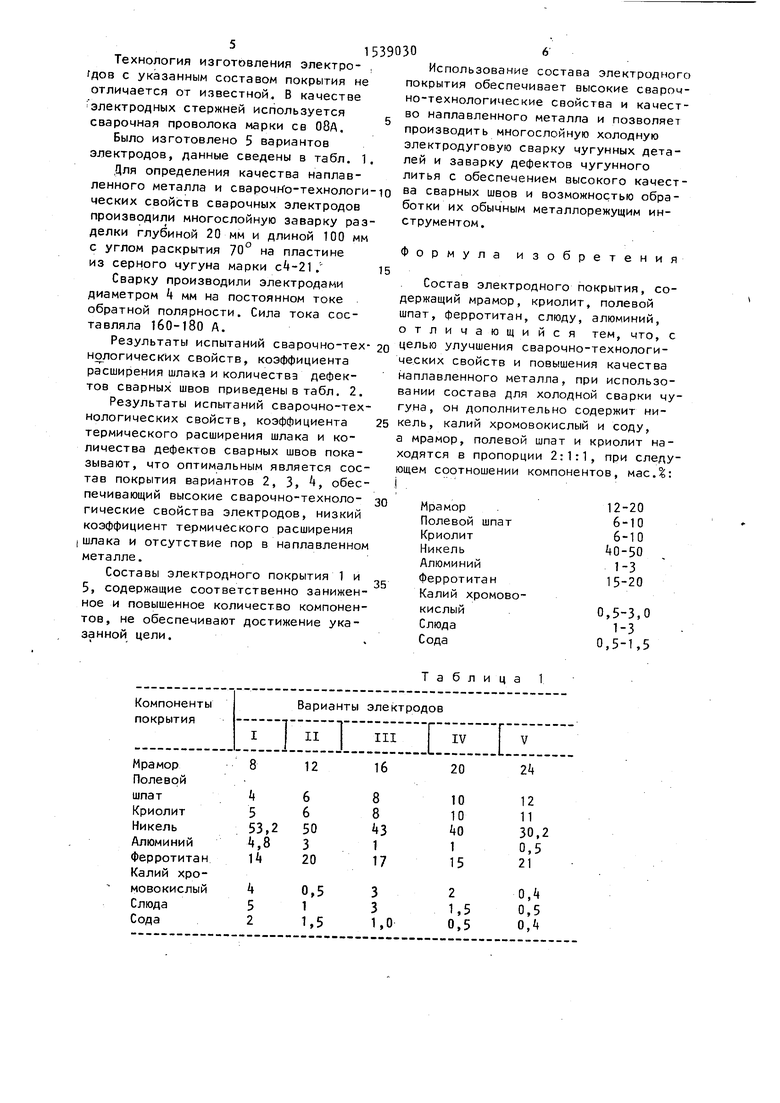

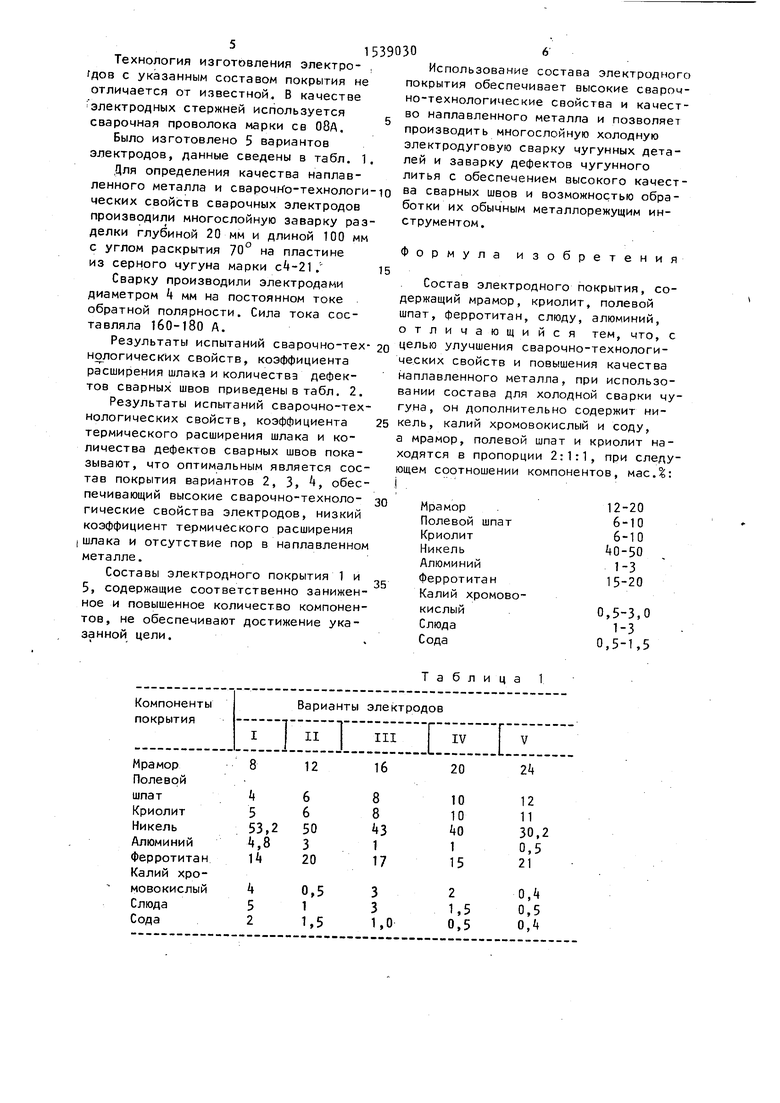

Было изготовлено 5 вариантов электродов, данные сведены в табл. 1

Для определения качества наплав1

6

Использование состава электродного покрытия обеспечивает высокие сваром- но-технологические свойства и качество наплавленного металла и позволяет производить многослойную холодную электродуговую сварку чугунных деталей и заварку дефектов чугунного литья с обеспечением высокого качест

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Электрод для сварки чугуна | 1989 |

|

SU1676776A1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1985 |

|

SU1316775A1 |

Изобретение относится к сварке, в частности к материалам для холодной сварки чугуна. Цель изобретения - улучшение сварочно-технологических свойств и качества наплавленного металла. Электродное покрытие имеет следующий состав, мас.%: мрамор 12 - 20

полевой шпат 6 - 10

криолит 6 - 10

никель 40 - 50

алюминий 1 - 3

ферротитан 15 - 20

хромовокислый калий 0,5 - 3

слюда 1 - 3

сода 0,5 - 1,5, причем мрамор, полевой шпат и криолит вводят в пропорции 2:1:1. Электродное покрытие используют в сочетании с проволокой Св - 08А. Соотношение мрамор:полевой шпат:криолит, равное 2:1:1, обеспечивает хорошие сварочно-технологические свойства. Никель препятствует образованию структурно-свободных карбидов при сварке чугуна, увеличивает устойчивость аустенита в шве. Ферротитан и алюминий вводятся для раскисления никелевого сплава, образующегося при переходе никеля из покрытия в наплавленный металл, хромовокислый калий - для повышения стабильности горения дуги

слюда - пластификатор обмазки при изготовлении электродов. 2 табл.

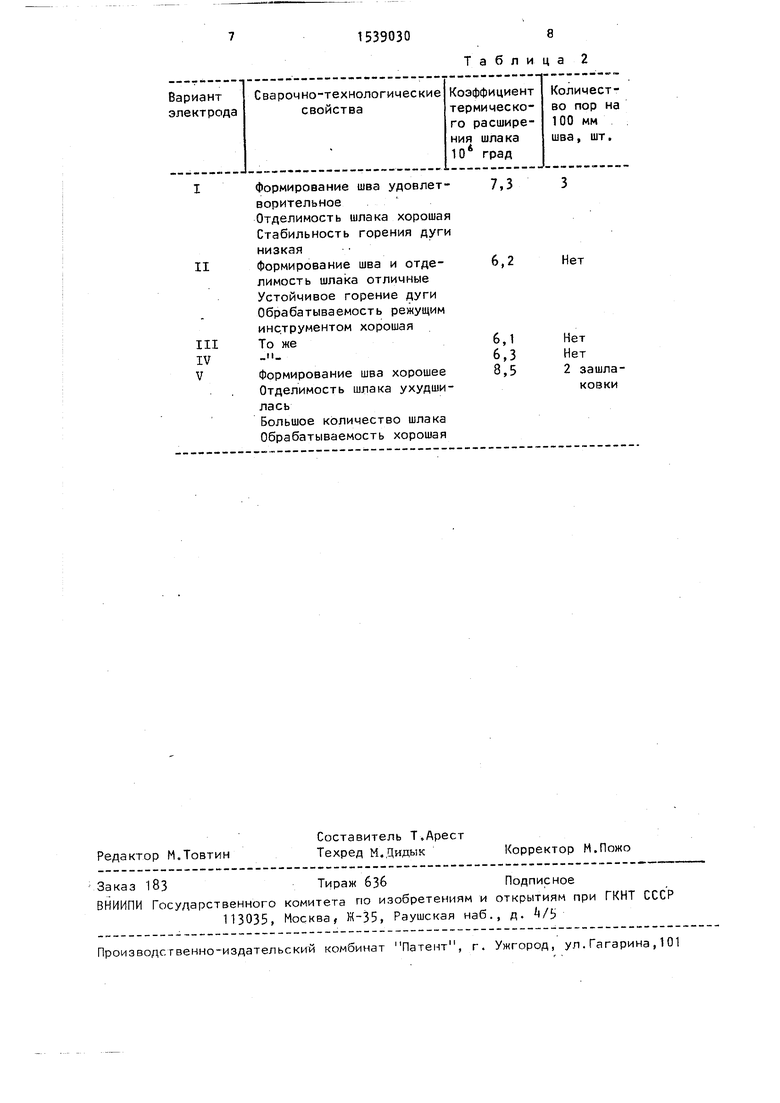

ленного металла и сварочНо-технологи-ю ва сварных швов и возможностью обра- ческих свойств сварочных электродов ботки их обычным металлорежущим ин- производили многослойную заварку раз- струментом. делки глубиной 20 мм и длиной 100 мм с углом раскрытия 70° на пластине

Формула изобретения

Состав электродного покрытия, содержащий мрамор, криолит, полевой шпат, ферротитан, слюду, алюминий, отличающийся тем, что, с

из серного чугуна марки . 15

Сварку производили электродами диаметром k мм на постоянном токе обратной полярности. Сила тока составляла 160-180 А.

Результаты испытаний сварочно-тех- 20 Челью улучшения сварочно-технологи- нологических свойств, коэффициента ческих свойств и повышения качества расширения шлака и количества дефек- наплавленного металла, при использо- тов сварных швов приведены в табл. 2. вании состава для холодной сварки чуРезультаты испытаний сварочно-тех- гуна, он дополнительно содержит ни- нологических свойств, коэффициента 25 кель, калий хромовокислый и соду, термического расширения шлака и ко- а мрамор, полевой шпат и криолит на- личества дефектов сварных швов пока- ходятся в пропорции 2:1:1, при следу- зывают, что оптимальным является сое- ющем соотношении компонентов, мас.%: тав покрытия вариантов 2, 3, , обес- печивакмщ гические коэффицж шлака и с металле.

ва сварных швов и возможностью обра- ботки их обычным металлорежущим ин- струментом.

Формула изобретения

Состав электродного покрытия, содержащий мрамор, криолит, полевой шпат, ферротитан, слюду, алюминий, отличающийся тем, что, с

IФормирование шва удовлетворительное

Отделимость шлака хорошая Стабильность горения дуги низкая

IIФормирование шва и отделимость шлака отличные Устойчивое горение дуги Обрабатываемость режущим инструментом хорошая

IIIТо же

IV- VФормирование шва хорошее Отделимость шлака ухудшилась

Большое количество шлака Обрабатываемость хорошая

Таблица 2

7,3

6,2

Нет

Нет Нет

2 зашлаковки

| Состав электродного покрытия | 1982 |

|

SU1031702A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1985 |

|

SU1316775A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1976 |

|

SU559803A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1988-08-15—Подача