Изобретение относится к ручной дуговой сварке плавлением, в частности к разработке сварочных материалов для ручной подводной сварки мокрым способом преимущественно конструкции онных сталей повышенной прочности, склонных к закалке в зоне термического влияния.

Целью изобретения является повышение качества сварных соединений при ручной подводной сварке мокрым способом конструкций из малоуглеродистых и низколегированных сталей повышенной прочности,

В качестве стержня электродов применяются проволоки, содержащие не менее 13,5 % хрома и не менее 22 %

никеля, такие как Св-10Х16Н25АМ6 и Св 10Х16Н24АМС, диаметром 4 мм. Коэффициент массы покрытия составляет 0,3-0,6.

Нижние и верхние пределы содержания компонентов покрытия выбраны исходя из следующих соображений.

Уменьшение содержания мрамора может привести к ухудшению газовой защиты сварочной ванны, увеличение его содержания - к уменьшению количества шлаковой фазы.

Уменьшение содержания плавикового шпата приведет к увеличению температуры плавления шлака и ухудшению технологических свойств электродов, увеличение - к ухудшению стабильноесд

4Ь

СО j

О О

ти горения дуги за счет избыточной концентрации фтористых соединений в зоне дуги.

Уменьшение содержания полевого шпата и поташа приведет к ухудшению стабильности горения электродов под водой. Повышение содержания полевого шпата может привести к повышению количества неметаллических включений в шве за счет кремнезема, содержащегося в полевом шпате. Увеличения количества поташа ухудшает обмазочные свойства покрытия.

Уменьшение содержания ферроспла- BOB ухудшит условия раскисления металла сварочной ванны, а увеличение стабильность горения дуги за счет повышения тугоплавкости покрытия и роста втулки (козырька) при свар- ке под водой.

Электрод для ручной подводной сварки имеет следующие преимущества:

1. Уменьшена склонность металла сварного соединения из сталей повы- шейной прочности к образованию холодных трещин в зоне термического влияния за счет применения электродного стержня с повышенным запасом аустенитности.

2„ Улучшено качество формирования металла шва благодаря использованию электродного покрытия флюоритно-ру- тилового типа, обладающего более стабильным характером горения сварочной дуги.

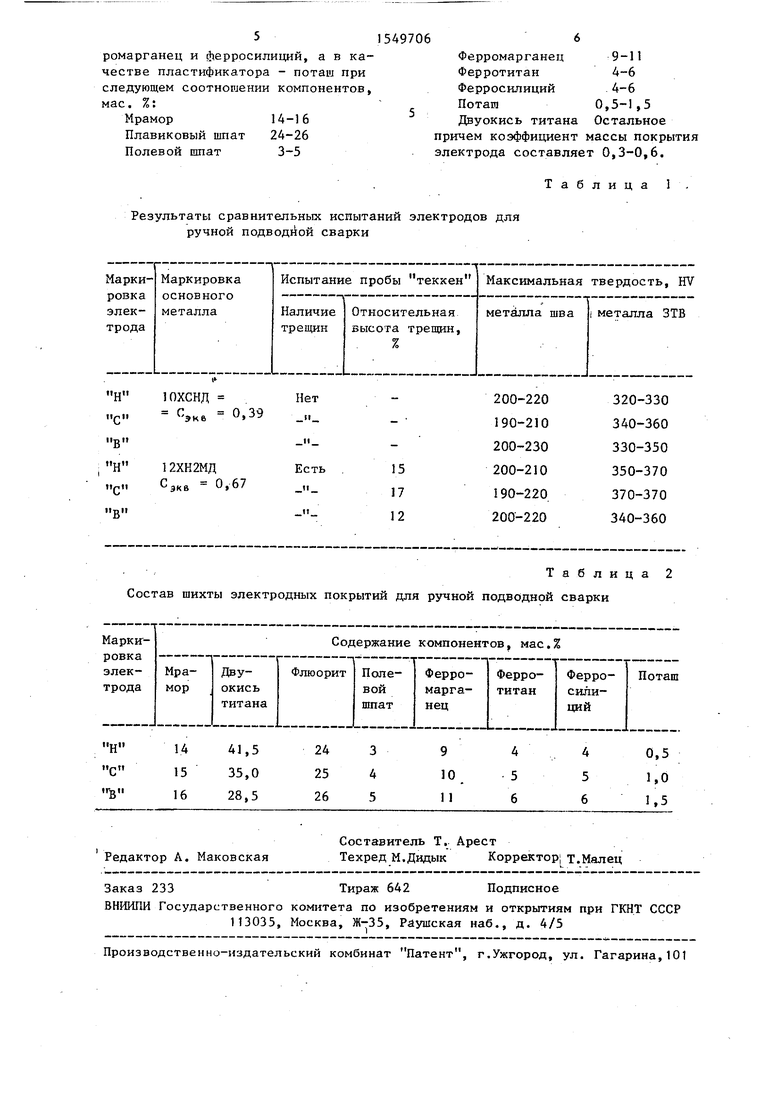

Были проведены сравнительные испытания электродов. Испытания включали сварку и исследование жестких технологических проб типа теккен и замеры твердости в сварном соединении. В качестве основного металла использовалась низколегированная сталь повышенной прочности марок 12ХН2МД и 10ХСНД. Содержание компо- нентов электродного покрытия бралось по верхнему (маркировка В), нижнему (маркировка Н) пределам допуска и по среднему значению (маркировк С) за счет изменения содержания двокиси титана (табл.1).

Электродное покрытие наносилось в лабораторных условиях методом окунания на стержни из стали марки СВ-10Х16Н25АМ6 (ГОСТ 2246-70) диа- метром 4 мм.

Результаты проведенных испытаний приведены в табл. 2.

Q

5 0

5 «

Q 5

0

5

В табл. 2 приведены данные, указывающие на склонность сварных соединений из стали марки 12ХН2МД к образованию холодных трещин. Однако эта склонность выявлена лишь использованием одной из самых жестких сварных технологических проб типа теккен, которая и применяется для создания предельных условий сварки. В действительности, особенно при выполнении сварных соединений под водой, таких соединений стараются избегать.

Для подтверждения высокой стойкости реальных сварных соединений стали 12ХН2МД, выполненных данными электродами, к образованию холодных трещин были выполнены сварные соединения из этой стали толщиной 40 мм, испытанные в речной воде на глубине 5 м. Электродное покрытие наносилось в лабораторных условиях методом окунания на стержни из стали Св-1 ОХ 16Н24АМС диаметром 4 мм. Установлено, что указанные электроды позволяют получить качественные сварные соединения на стали марок 12ХН2МД.

Испытания показали, что указанные электроды для ручной подводной сварки позволяют повысить качество сварных соединений за счет снижения твердости металла шва и повышения стойкости к образованию холодных трещин.

Состав покрытия электродов в сочетании с высоколегированным стержнем обеспечивает хорошее формирование сварного шва и плотной шлаковой корки на его поверхности, надежно -защищает сварное соединение от ускоренного охлаждения.

Формула изобретения Электрод для ручной дуговой сварки, состоящей из высоколегированного стержня, содержащего железо, хром, никель, молибден, и покрытия, содержащего мрамор, плавиковый шпат, двуокись титана, полевой шпат, ферроти- тан, пластификатор, отличающийся тем, что, с целью повышения качества сварных соединений конструкций из малоуглеродистых и низколегированных сталей повышенной прочности при сварке под водой, в качестве стержня применена стальная проволока, содержащая не менее 13,5 % хрома и не менее 22 % никеля, состав, покрытия дополнительно содержит ферромарганец и ферросилиций, а в качестве пластификатора - поташ при следующем соотношении компонентов, мае. %:

Мрамор14-16

Плавиковый шпат 24-26 Полевой шпат 3-5

Ферромарганец Ферротитан Ферросилиций Потаи

Двуокись титана Остальное причем коэффициент массы покрытия электрода составляет 0,3-0,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2325983C2 |

| Состав электродного покрытия для ручной сварки | 1988 |

|

SU1540992A1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2364483C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Сварочный электрод | 1985 |

|

SU1355415A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

Изобретение относится к сварке, в частности к разработке сварочных материалов для ручной подводной сварки мокрым способом конструкций из сталей повышенной прочности. Целью изобретения является повышение качества сварных соединений конструкций из малоуглеродистых и низколегированных сталей повышенной прочности. В качестве стержня электродов используется стальная высоколегированная проволока с большим запасом аустенитности, содержащая хрома и никеля не менее соответственно 13,5 и 22%. Электродное покрытие содержит, мас.%: мрамор 14-16

плавиковый шпат 24-26

полевой шпат 3-5

ферромарганец 9-11

ферротитан 4-6

ферросилиций 4-6

поташ 0,5-1

двуокись титана остальное. Коэффициент массы покрытия составляет 0,3-0,6. 2 табл.

Результаты сравнительных испытаний электродов для ручной подводной сварки

Таблица 2 Состав шихты электродных покрытий для ручной подводной сварки

Таблица 1

| Электрод для сварки | 1981 |

|

SU998065A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электроды марки ЭПС-А, изготавливаемые по техническим условиям ТУ5.965.11099-78. | |||

Авторы

Даты

1990-03-15—Публикация

1988-03-09—Подача