Изобретение относится к области производства сварочных материалов для сварки высоколегированных хромоникелевых аустенитных сталей и сплавов и может быть использовано при изготовлении и монтаже ответственных изделий в металлургии, энергомашиностроении, судостроении, химической и нефтеперерабатывающей отраслях промышленности, например, для изготовления и ремонта реакционных змеевиков высокотемпературных установок пиролиза, подвергающихся значительным статическим и циклическим нагрузкам, работающих при температурах 800-1150°С, в условиях науглероживания, коррозии и износа труб.

Известны покрытия для электродов, предназначенных для сварки жаростойких жаропрочных сталей марок ГС-1 и ОЗЛ-9А (Россия) (Б.И.Медовар «Сварка жаропрочных аустенитных сталей и сплавов», Москва, «Машиностроение», 1966 г., стр.310, табл.87), марки ОЗЛ-38 (Россия) (а.с. №948591 (СССР), опубликованному в Бюллетене изобретений, 1982, №29 и журнале «Автоматическая сварка», 1985 г., №87, стр.36), состав покрытия по а.с. №1516284 (СССР), опубликованному в бюллетене изобретений, 1989 г., №29, марки КТИ-7 (И.А.Закс «Электроды для дуговой сварки сталей и никелевых сплавов. Справочное пособие», СПб, «Welcome», 1996 г., стр.342-343, табл.7.8), марки ОК67.15 (Швеция) (Справочник ESAB «Сварочные материалы», 2004 г., стр.44).

Сварочные швы, выполненные электродами с этими покрытиями, имеют низкую жаропрочность и жаростойкость в науглероживающих средах при повышенных рабочих температурах 900-1150°С. Кроме того, покрытия обладают недостаточными сварочно-технологическими свойствами.

Наиболее близким по технической сущности и составу компонентов и взятым в качестве прототипа является покрытие электрода для сварки высоколегированных сталей по патенту РФ №2119418 С1, кл. В23K 35/365, 27.09.1998, состоящего из стержня низколегированной или низкоуглеродистой стали и покрытия, содержащего следующие компоненты, мас.%:

компонент с двуокисью титана - 5-20

карбонат металла - 10-30

плавиковый шпат - 5-20

силикат - 3-10

ферротитан - 3-10

хром и никель в количестве, обеспечивающем суммарное содержание в электроде хрома 9,5-30 и никеля 0,6-19,0; марганец и ферросилиций в количестве, обеспечивающем суммарное содержание в электроде марганца 1,0-2,5 и кремния не более 2,5, а также, по крайней мере, один компонент, выбранный из группы молибден, ванадий, ниобий, вольфрам - остальное при коэффициенте массы покрытия не более 150%.

В качестве компонента с двуокисью титана покрытие содержит рутил и/или ильменит.

В качестве карбоната металла покрытие содержит мрамор и/или магнезит.

В качестве силиката покрытие содержит мусковит и/или флоголит, и/или тальк, и/или каолин, и/или волластонит.

Металл шва, выполненный прототипом - электродом с низкоуглеродистым стержнем с известным покрытием, обладает достаточной жаростойкостью в окислительных средах и жаропрочностью до температуры 1000°С. Однако он имеет недостаточную сопротивляемость горячим трещинам при сварке. Также в диапазоне температур 1000-1150°С снижается жаропрочность шва из-за пониженного содержания никеля и углерода. Известное покрытие хотя и обеспечивает возможность сварки на переменном токе и имеет удовлетворительные сварочно-технологические свойства, но все же их уровень ниже, особенно таких как: возбуждение, стабильность и эластичность дуги, качество формирования шва, отделяемость шлаковой корки. Кроме того, обмазочная масса известного покрытия имеет недостаточные пластические свойства, что важно при изготовлении электродов методом опрессовки.

Техническим результатом изобретения является повышение жаропрочности сварного шва и стойкости против горячих трещин при сварке, улучшении сварочно-технологических свойств и повышение пластичности обмазочной массы покрытия.

Технический результат достигается за счет того, что электродное покрытие для сварки жаропрочных сплавов, содержащее мрамор, плавиковый шпат, рутил, тальк, марганец, ферротитан, согласно изобретения дополнительно содержит полевой шпат, доломит, ферробор, натриево-калиевое жидкое стекло при следующем соотношении компонентов, мас.%:

причем, натриево-калиевое жидкое стекло состоит из стекла натриевого - 25%, стекла калиевого - 35%, воды - 40% с добавлением в воду едкого кали из расчета 3 г на 1 литр.

Введение в покрытие марганца в количестве от 8,5 до 9,5% обеспечивает легирование аустенитного металла шва марганцем в количестве 2,7-3,2% и значительно повышает стойкость шва против горячих трещин.

Положительное действие марганца, вероятно, обусловлено способностью связывать серу в тугоплавкий сульфид MnS и выводить его в шлак. Кроме того, марганец в сварочных швах уменьшает температурный интервал хрупкости, так как двойные сплавы Fe-Mn и Ni-Mn отличаются очень маленьким интервалом кристаллизации. Еще следует иметь в виду, что металлический марганец практически не вносит в сварной шов фосфор ввиду его малого содержания в своем составе (Р≤0,005%).

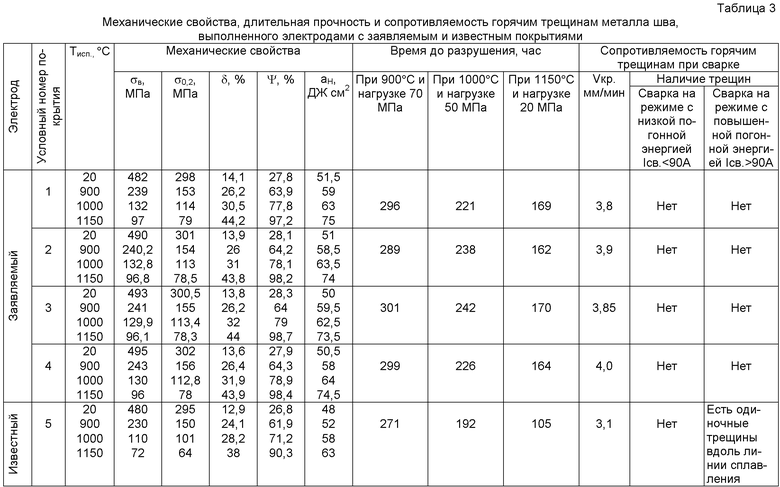

Ввиду того, что аустенитно-боридные швы имеют относительно низкую ударную вязкость при комнатной температуре (таблица 3), то они склонны к холодным трещинам при сварке жестких соединений толстого металла. Марганец в связи со способностью связывать серу и препятствовать горячеломкости швов, заметно повышает их пластичность и ударную вязкость, способствует повышению трещиностойкости сварных швов.

При количестве марганца в покрытии менее 8,5% при сварке жестких узлов заметно увеличивается опасность появления трещин. По-видимому, это связано с повышенными сварочными напряжениями и снижением пластичности шва из-за большей загрязненности границ зерен аустенита серой и вредными примесями.

Ввод марганца в покрытие более 9,5% снижает жаропрочность сварных швов из-за усиления окисления и испарения марганца.

Введение в состав покрытия ферробора в количестве от 11% до 13% обеспечивает легирование наплавленного металла бором в количестве 0,3-0,5%, повышая не только жаропрочность сварных швов, что связано с увеличением межзеренной прочности, но и стойкость сварных соединений против горячих трещин и локальных разрушений. Это объясняется диаграммой состояния систем Ni-B, Fe-B. Такое количество бора уменьшает эффективный интервал кристаллизации и увеличивает эвтектическую составляющую, которая залечивает горячие трещины. Другой особенностью боридной эвтектики является способность растворять в себе фосфор и кремний. Содержание ферробора в покрытии менее 11% уменьшает способность боридной эвтектики растворять вредные примеси. Увеличение содержания ферробора более 13% приводит к появлению холодных трещин при сварке жестких соединений толстого металла. Это связано с низкой ударной вязкостью аустенитно-боридных швов.

Ввод в покрытие ферротитана от 2% до 3% повышает сопротивляемость высоколегированных хромоникелевых швов горячим трещинам из-за способности титана измельчать первичную структуру сварного шва. Кроме того, титан способствует обессериванию и раскисляет железо сварочной ванны. Добавка ферротитана более 3% приводит к образованию сравнительно легкоплавкой эвтектики с никелем и появлению трещин. Добавка ферротитана менее 2% практически не приводит к уменьшению кислорода в металле шва.

Основу заявляемого покрытия рутил-карбонатного вида составляют мрамор (22-26%), плавиковый шпат(16-20%) и рутил (12-30%), которые обеспечивают комбинированную газошлаковую защиту сварочной ванны и зоны сварки от воздуха, предотвращая окисление хрома основного металла и металла шва жаропрочного высоколегированного сплава.

С наличием в составе покрытия карбонатов, главным образом кальция и магния, возрастает основность шлака, что способствует уменьшению содержания кислорода и кремния, а значит, шлаковых включений в наплавленном металле. Соответственно повышается ударная вязкость и сопротивляемость горячим трещинам металла шва.

Мрамор (≥92% СаСО3, ≤3% MgO, ≤0,04% S, ≤0,015% Р) стабилизирует процесс горения дуги, создает защитную газовую фазу (СО2) в зоне сварки, образует шлаковую фазу (СаО).

Содержание в покрытии мрамора от 22% до 26% способствует повышению пластичности наплавленного металла при комнатной температуре, что связано со снижением содержания в нем кремния и водорода, вероятно, обусловленного ростом окислительного потенциала газов, выделяющихся при диссоциации мрамора.

Количество мрамора менее 22% увеличивает наводораживание наплавленного металла и склонность к порам. При содержании мрамора более 26% снижается устойчивость дуги и повышаются потери на разбрызгивание при сварке.

Наряду с мрамором в заявленном покрытии газошлакообразующим компонентом является плавиковый шпат (CaF2). Плавиковый шпат в покрытии в количестве от 16% до 20% за счет наличия фтористого кальция придает покрытию способность обезводораживать металл шва путем связывания водорода и паров воды в термически устойчивый фтористый водород, который улетучивается. При содержании плавикового шпата более 20% в газовой фазе возрастает количество фтора - анти стабилизатора дуги и ее устойчивость ухудшается. Если в покрытии плавикового шпата меньше 16%, то этого недостаточно для связывания водорода в термически стойкие соединения при увлажнении покрытия, что приводит к увеличению его содержания в металле шва и охрупчиванию.

Рутил (TiO2) является одним из основных шлакообразующих материалов заявляемого покрытия. Наличие в покрытии рутила в количестве от 12% до 30% значительно улучшает сварочно-технологические свойства электродов, по которым они превосходят покрытия основного вида. Заявляемое покрытие благодаря присутствию рутила обеспечивает высокую стабильность сварочной дуги, легкую отделимость шлаковой корки, хорошее формирование шва, сварку сталей с окалиной, загрязнениями, по «горелому» металлу, является лучшим для сварки в вертикальном и потолочном положениях швов в пространстве. Это особенно важно при монтажных и ремонтных сварочных работах, например, труб, змеевиков, высокотемпературных пиролизных установок непосредственно на нефтехимических заводах. Рутил также улучшает пластические свойства обмазочной массы покрытия, что дает возможность снижения давления при опрессовке и уменьшения склонности покрытия к растрескиванию при сушке и прокалке. Добавка рутила менее 12% ухудшает обмазочные свойства. При содержании рутила более 30% снижается стойкость швов против горячих трещин из-за повышения содержания водорода в наплавленном металле.

Для устойчивого горения дуги, обеспечения возможности сварки на переменном токе в состав покрытия дополнительно вводится шлакообразующий компонент - полевой шпат (К2О+Na2O≥10%), характеризующийся малым потенциалом ионизации, в количестве от 4% до 6,5%.

Кроме того, введение в покрытие указанного количества полевого шпата снижает скорость плавления электрода, а наплавленный металл оказывается менее чувствительным к появлению трещин. Это происходит, по-видимому, из-за сужения интервала кристаллизации, так как сокращается время существования жидких прослоек и напряжения, вызывающие деформацию металла шва и разрыв прослоек, уменьшаются.

При введении полевого шпата менее 4% увеличивается скорость охлаждения насыщенного газами расплава металла шва, что препятствует выходу газов и может вызвать возникновение пор и трещин-флокенов, кроме того, несколько снижается устойчивость дуги. Количество полевого шпата более 6,5% снижает пластические свойства обмазочной массы, что затрудняет опрессовку электродов.

Ввод в покрытие доломита (≥54% СаСО3, ≥33% MgCO3, ≤5% SiO2, ≤8% Fe2O3+Al2O3, ≤0,1% S) в количестве от 4% до 6% как шлакообразующего компонента важно для получения СаСО3 и особенно MgCO3.

Карбонат магния, входящий в состав доломита в покрытии, менее прочен, чем СаСО3 и начинает диссоциировать, выделяя углекислый газ при более низких температурах. При Рсо2=1 атм температура начала разложения MgCO3 равна ~480°С. Реакция разложения карбонатов сопровождается поглощением тепла. Поэтому в электродном покрытии доломит снижает температуру дуги, уменьшает скорость плавления и коэффициент наплавки электрода, повышая стойкость швов против горячих трещин. Добавка доломита уменьшает температурный интервал затвердевания шлака, делает шлак «коротким», что способствует лучшему формированию шва.

При увеличении содержания доломита выше 6% увеличивается разбрызгивание. При уменьшении количества доломита менее 4% повышается тугоплавкость шлака, затрудняется выход газов из наплавленного металла и возрастает пористость.

Добавка талька (45-47% SiO2, до 18% Fe2O3+Al2O3, 25-30% MgO) в количестве от 2,5% до 4% придает обмазочной массе лучшие пластические свойства, облегчает нанесение обмазки на стержни проволоки под высоким давлением. Кроме того, при сварке тальк способствует образованию легкоудаляемого хрупкого пемзовидного шлака, улучшая отделяемость шлаковой корки. При введении талька менее 2,5% повышается давление при опрессовке электродов, содержание талька более 4% увеличивает сцепление шлака с металлом шва, затрудняя пропускание газов, выделяющихся из сварочной ванны. Для повышения устойчивости горения дуги и улучшения сварочно-технологических свойств в покрытие вводится жидкое натриево-калиевое стекло, составляющее к массе сухой смеси от 26% до 30% и содержащее в своем составе стекло натриевое - 25%, стекло калиевое - 35%, едкое кали - 3 г на 1л, воду - 40%.

Поэтому электроды с предлагаемым покрытием с жидким стеклом не только дают стабильную дугу в случае сварки постоянным током обратной полярности («плюс» на электроде), но и горят на переменном токе. Высокое содержание калия в покрытии сообщает высокую устойчивость дуги. Кроме того, обеспечиваются оптимальные связующие и опрессовочные свойства покрытия.

Увеличение количества жидкого натриево-калиевого стекла в замесах свыше 30% к массе сухой смеси способствует преждевременному затвердеванию обмазки в прессах, повышает давление опрессовки, увеличивает усадку покрытия при сушке и может вызвать в нем появление трещин. Кроме того, увеличенное количество жидкого стекла в замесах ухудшает сварочные свойства электродов, повышает тугоплавкость покрытия и служит одной из причин образования на конце горящего электрода глубоких трубочек обмазки, которые могут вызвать затухание дуги.

Количество жидкого натриево-калиевого стекла менее 26% снижает пластические свойства обмазки и может привести к появлению трещин в покрытии. Применение в покрытии жидкого натриево-калиевого стекла как комбинированной смеси из натриевого, калиевого стекла и едкого кали обеспечивает преимущества, присущие тому или другому сорту стекла.

Натриевое стекло в количестве 25% придает стеклу достаточную клейкость и сообщает обмазке лучшие опрессовочные свойства. При содержании натриевого стекла более 25% кратер получается более глубоким, дуга горит менее устойчиво.

Калиевое жидкое стекло в количестве 35% способствует уменьшению глубины кратера, делает дугу более спокойной, снижает растрескивание покрытия при сушке электрода. При содержании калиевого стекла более 35% резко снижается клейкость и ухудшаются связующие свойства стекла. Добавка калиевого стекла менее 35% усиливает разбрызгивание при сварке и повышает растрескивание покрытия при прокалке электродов.

Добавка в жидкое стекло едкого кали в количестве 3 г на 1 литр раствора уменьшает растрескивание обмазки при сушке электродов и потери на разбрызгивание, а устойчивость горения дуги возрастает. Добавка КОН в количестве более 3 г на 1 литр снижает клейкость жидкого стекла, а введение менее 3 г на 1 литр увеличивает разбрызгивание при сварке.

Электрод с заявляемым покрытием имеет стержень из высоколегированной хромоникелевой жаропрочной аустенитной стали, изготовленный, например, из сварочной проволоки марок Св-40Х26Н30С2Б-Ш, Св-40Х26Н34С2Б, Св-40Х26Н33С2БР по ТУ 14-1-5504-2005.

Пример конкретного выполнения

В ФГУП ЦНИИ КМ «Прометей» проведен комплекс опытных работ по изготовлению, испытанию и практическому опробованию известных и предлагаемых электродных покрытий для сварки жаропрочных сплавов. Покрытия были изготовлены в электродном участке на модернизированной установке для производства металлических электродов швейцарской фирмы «Эрликон». В качестве стержня для электродов заявляемого покрытия использована сварочная проволока ⌀3 мм марки Св-40Х26Н30С2Б-Ш по ТУ14-1-5504-2005, плавка №14-ш следующего состава, мас.%: С 0,42; Mn 1,18; Si 1,76; S 0,004; P 0,009; Cr 26,9; Ni 32; Nb 1,7; W 0,2; Ti 0,1. Стержень для известного электрода выполнен из низколегированной сварочной проволоки ⌀3 мм марки Св-08Г2С по ГОСТ 2246-70 с содержанием углерода 0,1%, марганца 1,8%, кремния 0,9%.

При проверке сварочно-технологических свойств электродов с заявленным и известным покрытием выполнили 4 трубных сварных стыковых образца длиной 150-200 мм с «V»-образной под углом 55° разделкой кромок, вырезанных из центробежнолитых труб ⌀125×9,5 мм жаропрочного сплава 45Х26Н33С2Б2. Сварку проводили без подогрева на постоянном токе обратной полярности и на переменном токе. Режим сварки на постоянном токе был следующим: диаметр электрода 3 мм, Icв.=70-90 А. Сварку трубных образцов для проверки сварочно-технологических свойств производили в неповоротном положении при горизонтальном расположении оси образцов при выполнении трубных сварных стыков.

Визуальный осмотр и радиографический контроль металла сварных трубных соединений показал отсутствие дефектов: трещин, непроваров, прожогов, пор, шлаковых включений с надрезом.

Из сварных швов, выполненных электродами с заявляемым и известным покрытием, были изготовлены образцы для определения химического состава, испытаний на статическое растяжение, длительную прочность. Также проведены сравнительные испытания на склонность к образованию горячих трещин, сварочно-технологических свойств и технологических характеристик обмазки.

Испытания на статическое растяжение проводили при температурах 20, 900-1150°С. Испытания на длительную прочность проводили по времени до разрушения образцов при 900-1150°С и соответственно нагрузках 70, 50, 20 МПа. Их результаты представлены в таблице 3.

Технологические свойства обмазочной массы (пластичность) предлагаемого и известного покрытий оценивались при опрессовке электродов по величине нагрузки, необходимой для истечения обмазочной массы из отверстия ⌀4 мм при внутреннем диаметре цилиндра 35 мм и скорости движения поршня 1-2 мм/мин, а также по изменению твердости готовой массы. Твердость определяли отношением нагрузки в 5 кг к площади отпечатка на плоскости образца, отформованного из массы. Диаметр и высота образца 20 мм.

Результаты испытаний технологических свойств обмазочной массы заявляемого и известного покрытий приведены в таблице 5.

Химический состав предлагаемого и известного покрытий приведен в таблице 1.

Химический состав металла шва, выполненного электродами с предлагаемым и известным покрытиями, указан в таблице 2. Испытания на сопротивляемость металла горячим трещинам при сварке выполняли на установке ЛТП 1-6 по методике МВТУ им. Баумана. Был принят следующий режим испытаний: ток 80А, напряжение на дуге 12В; использовались образцы 60×40×5 мм (направление деформации - поперек сварочного шва, продолжительность деформации - 10с). Оценку проводили по критической скорости растяжения (Vкр., мм/мин), когда начинают появляться трещины в сварном шве. Результаты оценки сопротивляемости горячим трещинам при сварке предлагаемыми электродами и прототипом представлены в таблице 3.

Сварочно-технологические свойства предлагаемых и известных покрытий электродов для сварки жаропрочных сплавов приведены в таблице 4.

Результаты сравнительных испытаний показывают, что электроды с заявляемым покрытием по сравнению с прототипом обеспечивают более высокие сварочно-технологические свойства, а именно: лучшую стабильность и устойчивость дуги, качество формирования шва и отделяемость шлаковой корки. Стойкость против образования горячих трещин при сварке у предлагаемых покрытий электродов выше на ~25%. В диапазоне температур 1000-1150°С происходит снижение жаропрочности металла шва, выполненного известным электродом в сравнении с заявляемым. Кроме того, при опрессовке электродов пластичность обмазочной массы заявляемого покрытия выше, чем у известного на ~30%.

Технико-экономическая эффективность от использования данного изобретения по сравнению с известными покрытиями электродов для сварки жаропрочных сплавов выразится в увеличении ресурса работы и эксплуатационной надежности сварных труб радиантных змеевиков печей пиролиза, а также снижении трудозатрат при производстве электродов и повышении качества сварных соединений, особенно при монтаже и ремонте сварных узлов высокотемпературных энергетических установок непосредственно на нефтехимических заводах за счет улучшения свариваемости материала и сварочно-технологических характеристик сварочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ | 1997 |

|

RU2146990C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2004 |

|

RU2274534C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2002 |

|

RU2230643C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

Изобретение может быть использовано при производстве сварочных материалов для жаростойких жаропрочных сплавов на железохромоникелевой основе, применяемых, в частности, при изготовлении, монтаже и ремонте реакционных змеевиков высокотемпературных установок пиролиза, подвергающихся значительным статическим нагрузкам, работающих при температурах 900-1100°С, в условиях науглероживания, коррозии труб. Электродное покрытие содержит следующие компоненты, мас.%: мрамор 22-26, плавиковый шпат 16-20, доломит 4-6, полевой шпат 4-6,5, марганец 8,5-9,5, ферробор 11-13, ферротитан 2-3, тальк 2,5-4, рутил - остальное. Количество натриево-калиевого жидкого стекла к массе сухой смеси составляет 26-30. Натриево-калиевое жидкое стекло состоит из стекла натриевого - 25%, стекла калиевого - 35%, воды - 40% с добавлением в воду едкого кали из расчета 3 г на 1 литр. Электроды с данным покрытием позволяют получить жаропрочность сварного шва и стойкость против горячих трещин при сварке. Покрытие обеспечивает высокую пластичность обмазочной массы при изготовлении электрода. 5 табл.

Электродное покрытие для сварки жаропрочных сплавов, содержащее мрамор, плавиковый шпат, рутил, тальк, марганец, ферротитан, отличающееся тем, что покрытие дополнительно содержит полевой шпат, доломит, ферробор, натриево-калиевое жидкое стекло при следующем соотношении компонентов, мас.%:

причем натриево-калиевое жидкое стекло состоит из стекла натриевого - 25%, стекла калиевого - 35%, воды - 40% с добавлением в воду едкого кали из расчета 3 г на 1 л.

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2119418C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОСТОЙКИХ СТАЛЕЙ | 0 |

|

SU182814A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU282555A1 |

| Центрофуга непрерывного действия | 1927 |

|

SU9998A1 |

Авторы

Даты

2012-07-10—Публикация

2010-11-15—Подача