Изобретение относится к строи(ельно- му и дорожному машиностроению, а именно к системам управления рабочим органом бульдозерного агрегата.

Цель изобретения - повышение производительности бульдозера путем устранения перерегулирования при управлении рабочим органом.

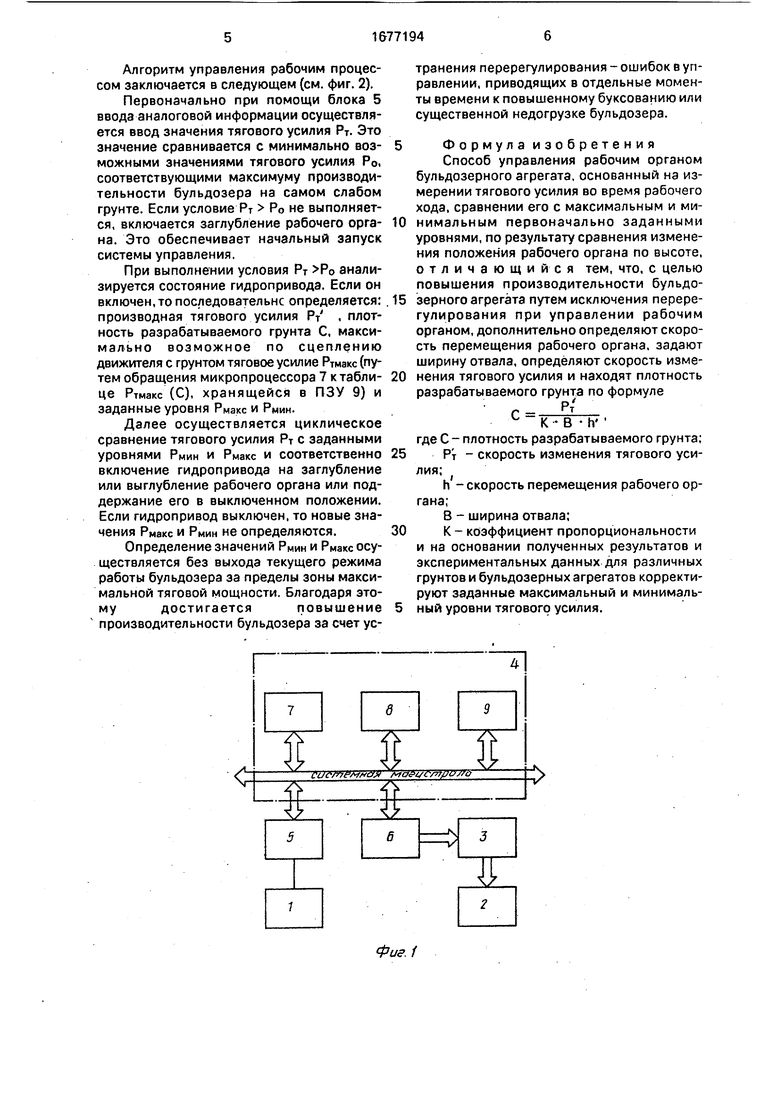

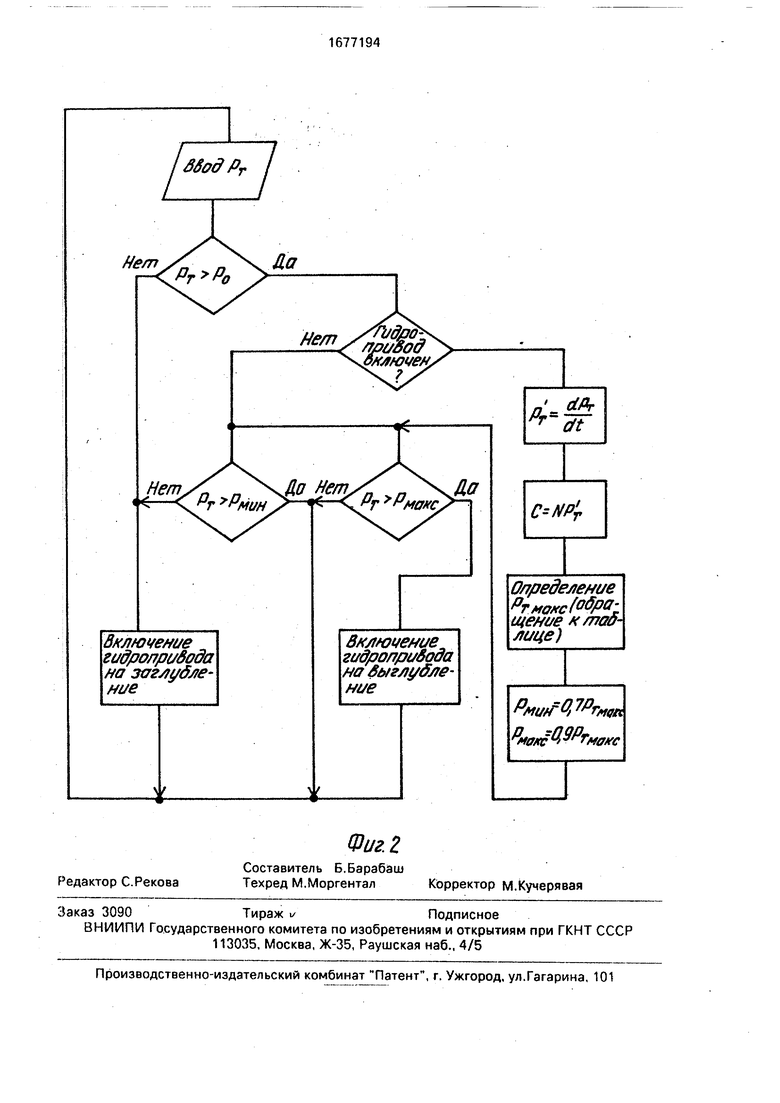

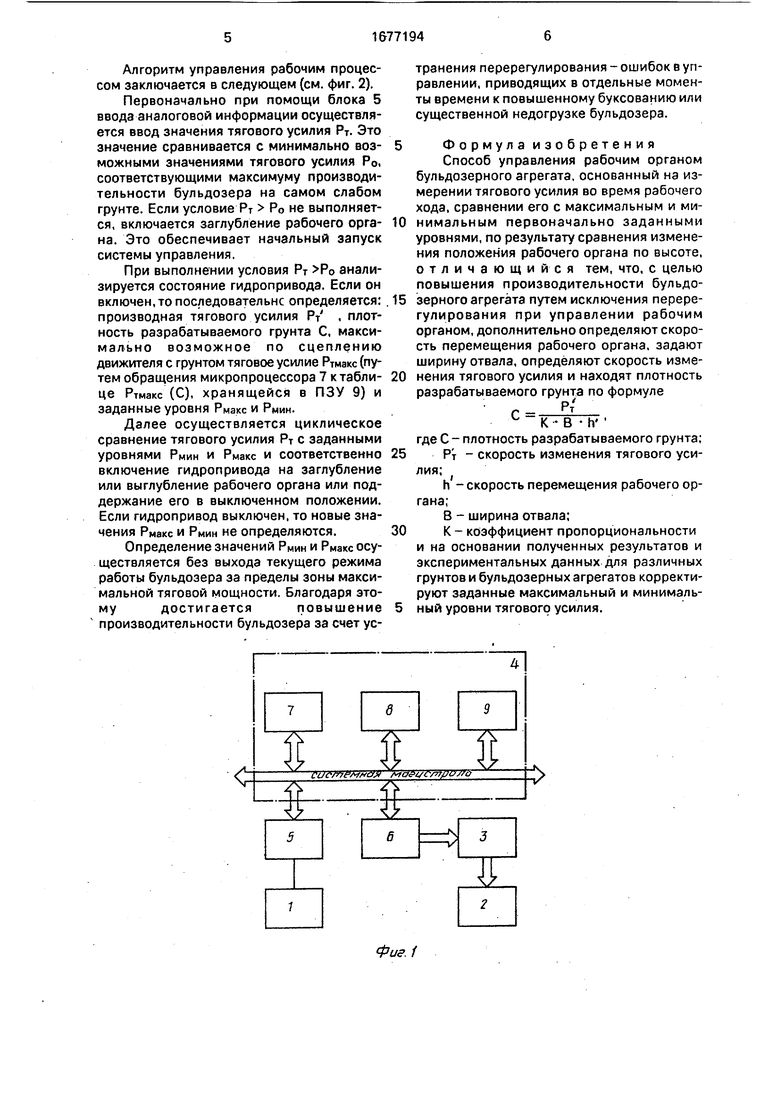

На фиг. 1 изображена структурная схема устройства, реализующего предлагаемый способ; на фиг. 2 - укрупненная схема

алгоритма формирования сигналов управления рабочим органом.

Устройство управления рабочим органом бульдозерного агрегата содержит блок 1 измерения тягового усилия, электрогидравлический привод 2 рабочего органа, блок 3 силовых ключей, а также связанные общей системной магистралью микроЭВМ 4, блок 5 ввода аналоговой информации и блок 6 вывода дискретных сигналов. МикроЭВМ содержит микропроцессор 7, оперативное

о

Ч

VI

0НЕОТ&

ч

4

тжЗ

запоминающее устройство 8 и постоянное запоминающее устройство (ПЗУ) 9.

Суть предлагаемого способа управления заключается в следующем.

При разработке грунта тяговое усилие бульдозера определяется по широко известной формуле

, PT KiBh+q (1)

где Рт - тяговое усилие бульдозера;

Ki - коэффициент сопротивления грунта резанию;

В - ширина отвала;

h - толщина срезаемой стружки грунта;

q - объем грунта в призме волочения;

у- объемная масса грунта; fi - суммарный коэффициент трения грунта о грунт и сталь.

У бульдозера с нерегулируемой скоро- стью перемещения рабочего органа его заглубление (выглубление) осуществляется в течение коротких отрезков времени (например, для бульдозера на базе трактора - в среднем 0,3 с). Приращение объема грунта в призме волочения за такие интервалы времени незначительно. Поэтому

APr«KiBAh,(2)

где Ah и ДРТ - соответственно лрираще- ния толщины срезаемой стружки грунта и тягового усилия бульдозера в о время включенного состояния гидропривода. Соответственно

v о Ah

-CBh

i С

или Рт тьт- -жо,

Переходя к пределу, получим

Pi KiBh; ,(4)

где Рт - скорость изменения тягового усилия;

h - скорость перемещения рабочего органа;

h - const, так как предполагается использование на бульдозере гидропривода рабочего органа с нерегулируемой скоростью,

Установлено, что коэффициент сопротивления грунта резанию подавляющего большинства грунтов пропорционален плотности С грунта, определяемой динамическим плотномером ДорНИИ

-С,(5)

где С - плотность разрабатываемого грунта;

K const- коэффициент пропорциональности.

С учетом изложенного

(ОМ-РТ):(6)

С

Рт

К В h

0

5

0

5

0

5

0

5

0

5

где тт К -Вг/ - коэффициент, имеющий

постоянное значение для каждого конкретного бульдозерного агрегата.

Функция Ртмакс (С) непрерывна и дифференцируема. Поэтому ее можно разложить в ряд Тейлора. Ограничиваясь членами до второго порядка включительно, получим:

Ртмакс а0+а1С-а2С2,(7)

где а0 32 - постоянные коэффициенты,

имеющие размерность тягового усилия.

Например, для бульдозера на базе трактора

Ртмакс 1,48+3,13 С - 0,2 С2(8)

Экспериментальное подтверждение этой формулы для определения максимально возможного по сцеплению тягового усилия бульдозерного агрегата ДЗ-27С на базе трактора Т-130 можно найти в книге Ю.В. Гинзбурга и др. Промышленные тракторы. М.: Машиностроение. 1986, с. 96, рис. 4,136.

Можно также не аппроксимировать эту зависимость какой-либо функцией, а представить ее в виде таблицы и занести в память микроЭВМ.

Оптимальные минимальный и максимальный заданные уровни тягового усилия должны составлять ориентировочно 0,7 Ртмах и 0,9 Ртмах. Конкретные значения коэффициентов при Ртмах зависят от типа трактора и уточняются в ходе испытаний. Так, для трактора Т-170 с гидромеханической трансмиссией уточненные значения этих коэффициентов составляют соответственно 0,6 и 0,8.

Микропроцессор 7, входящий в состав микроЭВМ 4, всегда является активным модулем, Остальные модули, подключенные к системной магистрали - пассивные. В постоянном запоминающем устройстве (ПЗУ) 9 хранится программа микроЭВМ, таблица значений Рттах (С) и константы N; 0,7; 0,9 и т.д. В оперативном запоминающем устройстве (ОЗУ) хранятся результаты промежуточных вычислений.

Блок 5 ввода аналоговой информации преобразует выходной сигнал блока измерения тягового усилия 1 в двоичный код и обеспечивает передачу этого кода на системную магистраль в процессе ввода информации о тяговом усилии в микропроцессор 7. Блок 6 вывода дискретных сигналов обеспечивает передачу информации с системной магистрали на входы блока 3 силовых ключей. Блок 3 силовых ключей имеет два силовых ключа для включения заглубления -и выглубления рабочего органа и обеспечивает усиление выходных сигналов микроЭВМ 4 по мощности.

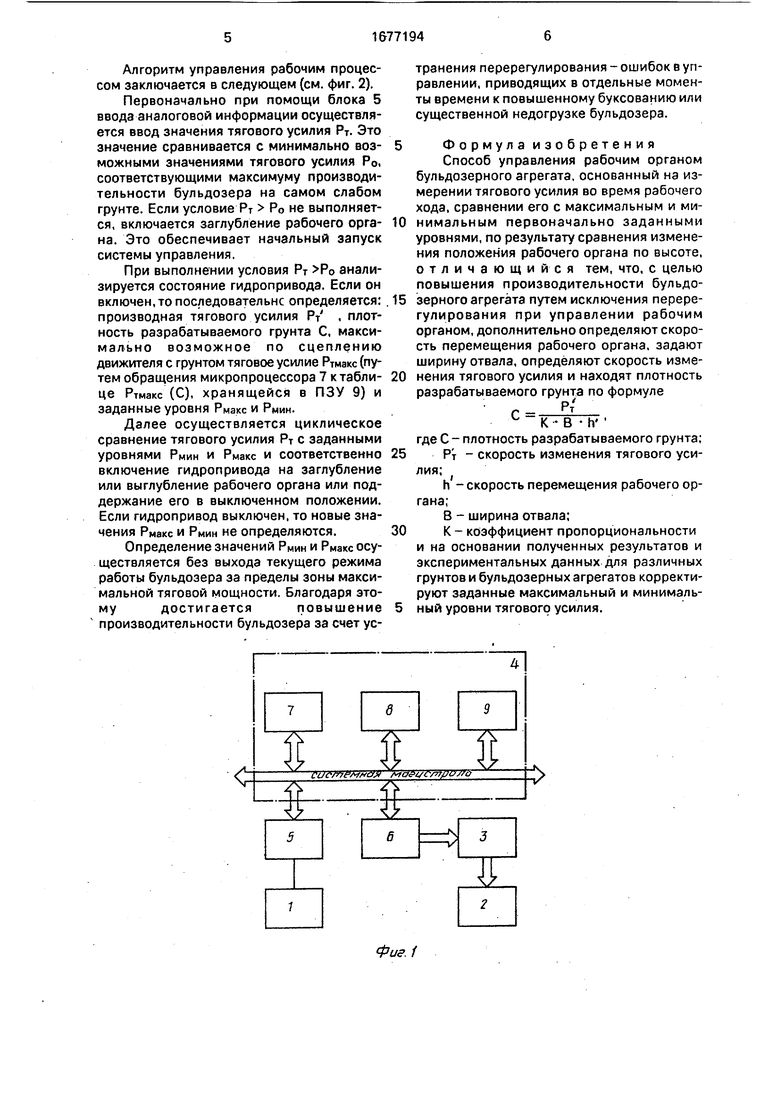

Алгоритм управления рабочим процессом заключается в следующем (см. фиг. 2).

Первоначально при помощи блока 5 ввода аналоговой информации осуществляется ввод значения тягового усилия Рт. Это значение сравнивается с минимально воз- можными значениями тягового усилия Р0, соответствующими максимуму производительности бульдозера на самом слабом грунте. Если условие Рт Ро не выполняется, включается заглубление рабочего орга- на. Это обеспечивает начальный запуск системы управления.

При выполнении условия Рт Ро анализируется состояние гидропривода. Если он включен, то последовательнс определяется: производная тягового усилия Р/ , плотность разрабатываемого грунта С, максимально возможное по сцеплению движителя с грунтом тяговое усилие Ртмакс (путем обращения микропроцессора 7 к табли- це Ртмакс (С), хранящейся в ПЗУ 9) и заданные уровня Рмакс и РМин.

Далее осуществляется циклическое сравнение тягового усилия Рт с заданными уровнями РМИН и Рмакс и соответственно включение гидропривода на заглубление или выглубление рабочего органа или поддержание его в выключенном положении. Если гидропривод выключен, то новые значения Рмакс и РМИН не определяются.

Определение значений РМИН и Рмакс осуществляется без выхода текущего режима работы бульдозера за пределы зоны максимальной тяговой мощности. Благодаря этомудостигаетсяповышениепроизводительности бульдозера за счет устранения перерегулирования - ошибок в управлении, приводящих в отдельные моменты времени к повышенному буксованию или существенной недогрузке бульдозера.

Формула изобретения Способ управления рабочим органом бульдозерного агрегата, основанный на измерении тягового усилия во время рабочего хода, сравнении его с максимальным и минимальным первоначально заданными уровнями, по результату сравнения изменения положения рабочего органа по высоте, отличающийся тем, что, с целью повышения производительности бульдозерного агрегата путем исключения перерегулирования при управлении рабочим органом, дополнительно определяют скорость перемещения рабочего органа, задают ширину отвала, определяют скорость изменения тягового усилия и находят плотность разрабатываемого грунта по формуле

С рт

К В h

где С - плотность разрабатываемого грунта;

Р т - скорость изменения тягового усилия;

h - скорость перемещения рабочего органа;

В - ширина отвала;

К- коэффициент пропорциональности и на основании полученных результатов и экспериментальных данных для различных грунтов и бульдозерных агрегатов корректируют заданные максимальный и минимальный уровни тягового усилия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления бульдозерным агрегатом | 1985 |

|

SU1331968A1 |

| Система управления бульдозерным агрегатом | 1980 |

|

SU870614A1 |

| БУЛЬДОЗЕР С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ ОТВАЛОМ | 1991 |

|

RU2014400C1 |

| ГУСЕНИЧНЫЙ БУЛЬДОЗЕР С ЭЛЕКТРИЧЕСКОЙ ТРАНСМИССИЕЙ И ХОДОВОЙ ЧАСТЬЮ С ИЗМЕНЯЕМЫМ ПОЛОЖЕНИЕМ ВЕДУЩИХ КОЛЕС | 2018 |

|

RU2696634C1 |

| Гидропривод бульдозерного оборудования | 1982 |

|

SU1120074A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОПАНИЯ ГРУНТА ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232234C2 |

| Установка для испытаний промышленного трактора | 1990 |

|

SU1742665A1 |

| ЭЛЕКТРОННО-ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 1996 |

|

RU2109883C1 |

| Устройство для управления рабочим органом землеройно-транспортной машины | 1983 |

|

SU1102869A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1981 |

|

RU1055199C |

Изобретение относится к строительному и дорожному машиностроению и позволяет управлять рабочим органом бульдозерного агрегата во время рабочего хода. Цель изобретения - повышение производительности бульдозерного агрегата путем исключения перерегулирования при управлении рабочим органом. Для этого сначала в процессе копания измеряют тяговое усилие РТ и сравнивают его с максимальНЫМ Ртмакс И МИНИМалЬНЫМ Ртмин первоначально заданными уровнями. По результатам сравнения изменяют положение рабочего органа по высоте h. Затем дополнительно определяют скорость изменения тягового усилия РТ , скорость h перемещения рабочего органа, задают ширину отвала В и находят плотность С разрабатываемого грунта по формуле /(К -В -гГ), где К - коэффициент пропорциональности. На основании полученных результатов и экспериментальных данных для различных грунтов и бульдозерных агрегатов корректируют заданные максимальный и минимальный уровни тягового усилия. Оптимальные минимальный и максимальный заданные уровни тягового усилия ориентировано должны составлять, например, 0,7 Ртмакс и 0,9 РТ мах 2 ил. сл

Фиг. 1

SSodPr

Нет

Включение гидропривода на быглубление

г

I

Фиг. Z

Редактор С.Рекова

Составитель Б.Бэрэбаш Техред М.Моргентал

Определение

Ртмохс(0Фа щение к таблице)

Рми/гЦ7Ргмт Рмоя:У У гмохс

Корректор М.Кучерявая

| Способ управления рабочим органом землеройно-транспортной машины | 1985 |

|

SU1352011A1 |

| Система управления бульдозерным агрегатом | 1980 |

|

SU870614A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Алексеев Т.Д | |||

| и др | |||

| Машины для земельных работ | |||

| М.: Машиностроение, 1964. | |||

Авторы

Даты

1991-09-15—Публикация

1988-11-09—Подача