Изобретение относится к землеройно-транспортным машинам и может быть использовано для автоматизации процесса копания грунта ими.

Известны способы и устройства управления процессом копания грунта землеройно-транспортными машинами на режиме максимальной тяговой мощности на рабочем органе Nт.p max [1], который должен обеспечить разработку грунта с максимальной технической производительностью Пт.к max. Выходная энергетическая координата землеройно-транспортной машины - тяговая мощность на рабочем органе Nт.p - является экстремальной функцией нескольких регулируемых координат Nт.p=Nт.p(Тp, Vд, δ ), где Тр - сила тяги на рабочем органе; Vд - скорость движения машины (она же скорость резания грунта); δ - коэффициент буксования движителя. Величина тяговой мощности зависит от регулируемых координат, параметров машины и грунта и времени процесса t. Условием экстремума рассматриваемой функции Nт.p является равенство нулю в точке экстремума частных производных этой функции: dNт.p/dТр=0, dNт.p/dVд=0, dNт.p/dδ =0. Задача реализации в процессе копания грунта землеройно-транспортной машиной максимальной тяговой мощности может быть решена только при помощи системы автоматического управления. Известно множество путей практического решения данной проблемы. При этом режимным параметром процесса копания грунта является тяговая мощность на рабочем органе Nт.p, в качестве регулируемых координат процесса принимают вышеназванные Тр, Vд, δ и другие, а оперативным управляющим воздействием на процесс копания является воздействие на рабочий орган - заглубление или выглубление его, то есть изменение силы тяги Тр через глубину резания hp, ибо hp⇒Тр. В устройствах для управления процессом копания грунта землеройно-транспортных машин на режиме Nт.pmax в качестве основных информационных параметров используются Тр и Vд, текущие значения которых замеряются с помощью аналоговых датчиков. А режимный параметр землеройно-транспортной машины Nт.p определяют в блоке умножения Nт.p=Тр×Vд. Тяговая мощность Nт.p является выходной энергетической координатой землеройно-транспортной машины, от величины которой главным образом зависит количество разрабатываемого в единицу времени грунта, то есть техническая производительность при копании грунта Пт.к, ибо Nт.p⇒Пт.к. Таким образом, процесс копания грунта в данном случае моделируется зависимостью Nт.p=Nт.p(Тр). Реально процесс копания грунта землеройно-транспортной машины (ЗТМ) представляет собой динамическую систему "ЗТМ - грунт", действующую в пространстве и времени, с выходной координатой - текущее количество (объем Vгр в м3) грунта, разрабатываемого в единицу времени, то есть технической производительностью Пт.к=dVгp/dt, являющейся производной по времени текущего значения объема вырезаемого грунта Vгр в плотном теле (грунтовом массиве), или

где Fp - площадь поперечного сечения вырезаемой стружки грунта в массиве в направлении движения машины, м2; Vд - скорость движения машины (скорость резания грунта), м/с.

При этом оперативным управляющим воздействием на процесс копания грунта будет глубина резания hp. Сам же процесс копания грунта должен описываться зависимостью Пт.к=Пт.к(hр). Производительность является основным эксплуатационным показателем, характеризующим эффективность работы машины.

Результаты исследований (Бузин Ю.М. Некоторые закономерности процесса копания грунта бульдозером (Сообщение 1 и 2) // Изв. вузов. Строительство. 1989. №12. С.95-100, 1990. №2. С.122-126; Бузин Ю.М. Оптимизация процесса копания грунта бульдозером // Строительные и дорожные машины. 1991. №1. С.20-22; Бузин Ю.М. Потенциальные технические возможности бульдозерно-рыхлительного агрегата на базе промышленного трактора Т-25.01 при копании грунта // Строительные и дорожные машины. 1992. №2. С.13-15; и другие работы автора) показали, что реальный процесс копания грунта Пт.к=Пт.к(hр) и его модель Nт.p=Nт.p(Tp) не являются адекватными, хотя hp⇒Тр, a Nт.p⇒Пт.к, так как модель не учитывает результата непосредственного взаимодействия рабочего органа с грунтом, при котором тяговая мощность на рабочем органе землеройно-транспортной машины Nт.p реализуется в разрабатываемый грунт с производительностью Пт.к. Как было отмечено ранее в (1), техническая производительность определяется, в конечном счете, по количеству вырезаемого в массиве грунта в единицу времени. Однако сила тяги Tp и тяговая мощность Nт.p затрачиваются в процессе копания не только на отделение режущим элементом (ножом) рабочего органа стружки грунта от массива (резание грунта), но и на преодоление сопротивлений от трения рабочего органа по грунту, от призмы волочения вырезанного грунта, образующейся перед рабочим органом, и сопротивлений, связанных с продвижением вырезанного грунта при заполнении им рабочего органа (отвала или ковша) (Машины для земляных работ: Учебник для студентов вузов / Д.П. Волков и др.; Под общ. ред. Д.П. Волкова. - М.: Машиностроение, 1992. - 448 с. С.40). В целом процесс отделения стружки грунта от массива (резание грунта), движения ее перед рабочим органом и в рабочем органе называют копанием.

Итак, сила тяги Тр и тяговая мощность Nт.p, развиваемые на рабочем органе землеройно-транспортной машины, реализуются на преодоление сопротивления грунта копанию, а техническая производительность в процессе копания грунта Пт.к определяется по вырезаемому грунту в массиве (плотном теле), то есть по результату процесса резания. Таким образом, режим копания грунта с Nт.pmах не соответствует строго режиму копания с Пт.кmах по управляющим воздействиям Тр и hp. При этом копание грунта землеройно-транспортной машиной непрерывного действия (автогрейдер, грейдер-элеватор, универсальный бульдозер) ведется при значении управляющих параметров Тр≅const, hp≅const и показателях - Vд≅const, Nт.p≅const, Пт.к≅const. Копание грунта землеройно-транспортной машиной циклического действия (бульдозер, скрепер) на режиме Nт.pmax происходит при Тр≅const, Vд≅const и hp=varia, Пт.к=variа, а при копании грунта с hp≅const сила тяги на рабочем органе Tp=varia и в процессе копания она возрастает из-за увеличения объема призмы вырезаемого грунта и связанных с ней сопротивлений, а текущее значение технической производительности Пт.к будет уменьшаться из-за снижения скорости движения машины Vд (1), хотя тяговая мощность Nт.p, как и сила тяги Тр, будет возрастать.

Наиболее близким по совокупности признаков является изобретение [2], взятое за прототип. Способ управления ковшом скрепера в процессе копания грунта основан на поддержании режима максимальной производительности Пт.к max. Устройство, реализующее данный способ, содержит датчик скорости движения машины, датчики уровня вырезанного грунта в ковше, датчик поворота шарнира тяговой рамы, однокристальную микроЭВМ, элементы сравнения и другие элементы, электрогидрораспределитель и гидромеханизм управления ковша, которые по измеренным уровням грунта в ковше определяют текущее значение объема вырезанного грунта, определяют текущее значение производительности скрепера, определяют максимум производительности по результатам сравнения предыдущего и последующего значений производительности и дополнительно осуществляют выглубление ковша при отклонении значения текущей производительности от максимального значения на заданную величину, контролируя величину заглубления ковша по углу поворота шарнира тяговой рамы относительно ковша.

Способ и устройство по этому изобретению обеспечивают процесс копания грунта скрепером на режиме максимальной производительности Пт.кmах по разрыхленному грунту в ковше, управляя ковшом в соответствии с разработанным алгоритмом.

Копание грунта на режиме Пт.кmax [2], как и на режиме Nт.pmах [1] не учитывает реальный характер формирования технической производительности землеройно-транспортной машины по грунту, непосредственно вырезаемому в массиве (то есть в плотном, а не в разрыхленном состоянии - при этом текущее значение коэффициента разрыхления грунта в процессе копания является величиной переменной), а также не учитывает расход энергоносителя в процессе копания Gт (для дизельного двигателя - дизтоплива в кг/ч), который, как и производительность Пт.к, является одним из важнейших эксплуатационных показателей землеройно-транспортной машины. Оба эти показателя в совокупности окончательно характеризуют эффективность работы машины.

Таким образом, известные способы управления процессом копания грунта землеройно-транспортными машинами и устройства для их осуществления не являются достаточно эффективными и имеют резервы для их совершенствования.

Задачей изобретения является повышение эффективности копания грунта землеройно-транспортной машины путем оптимизации процесса резания его и максимального использования энергетического потенциала машины, что позволит получить максимальное количество вырезаемого из массива грунта на единицу затрачиваемого энергоносителя.

Технический результат заключается в том, что способ управления процессом копания грунта и устройство для его осуществления обеспечивают режим копания грунта с максимальным значением энергетического показателя, то есть с максимальной реальной технической производительностью по грунту, вырезаемому из массива (в плотном теле), на единицу расхода энергоносителя двигателем или с максимальным количеством грунта, вырезанного из массива, на единицу затрачиваемого энергоносителя.

Для достижения этого технического результата в известном способе [2], основанном на измерении текущего значения скорости движения машины и выработке управляющего воздействия на заглубление - выглубление рабочего органа, согласно изобретению задают с помощью переключателя режим управления процессом резания грунта всей длиной ножа рабочего органа или его углом, непосредственно с помощью аналоговых датчиков замеряют текущие значения глубины резания hp, угла захвата α и угла зарезания β ножа рабочего органа, скорости движения машины Vд, подачи энергоносителя в двигатель Gт (для двигателя внутреннего сгорания ДВС - подачи топлива в кг/ч), определяют для заданного режима резания текущее значение площади поперечного сечения стружки грунта Fp, вырезаемой в грунтовом массиве, определяют текущее значение технической производительности Пт.к путем перемножения текущего значения площади Fp на текущее значение скорости Vд Пт.к=Fр×Vд, определяют текущее значение энергетического показателя процесса разработки грунта Эп путем деления текущего значения производительности Пт.к на величину текущего значения подачи энергоносителя в двигатель Gт Эп=Пт.к/Gт, определяют одновременно знаки приращений текущих значений энергетического показателя sign Δ Эп и глубины резания sign Δ hp и по результату их сравнения вырабатывают управляющее воздействие на заглубление - выглубление рабочего органа ±hp.

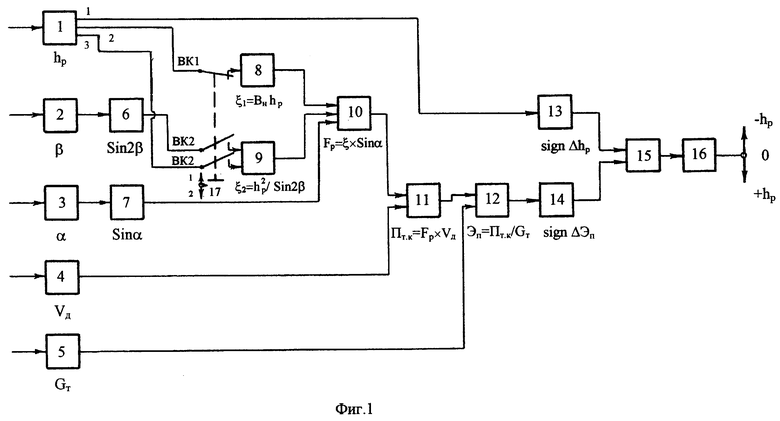

Предлагаемое устройство, содержащее, как и известное [2], аналоговый датчик скорости движения машины, блок управления и исполнительный механизм заглубления - выглубления рабочего органа, согласно изобретению снабжено переключателем режимов резания грунта - всей длиной ножа рабочего органа (режим 1) или его углом (режим 2), аналоговыми датчиками текущих значений глубины резания, углов зарезания и захвата ножа рабочего органа и подачи энергоносителя в двигатель, блоками определения тригонометрических функций углов зарезания и захвата ножа рабочего органа, блоками определения коэффициентов площади поперечного сечения стружки грунта, вырезаемой в массиве на режимах резания всей длиной ножа рабочего органа или его углом, блоками определения текущих значений площади поперечного сечения вырезаемой в массиве стружки грунта, технической производительности по грунту, вырезаемому в массиве, и энергетического показателя процесса копания грунта, блоками определения знаков приращений текущих значений глубины резания и энергетического показателя процесса копания грунта, причем первый выход датчика текущего значения глубины резания через блок определения знаков приращения текущего значения глубины резания подключен к блоку управления рабочим органом, второй и третий выходы этого датчика соответственно через нормально закрытый и нормально открытый контакты переключателя режимов резания грунта (режим 1 и 2) подключены соответственно к блокам определения коэффициентов площади поперечного сечения стружки грунта, вырезаемой в массиве всей длиной ножа рабочего органа (режим 1) и его углом (режим 2), выход датчика текущего значения угла зарезания через блок определения тригонометрической функции угла зарезания и другой нормально открытый контакт переключателя режимов резания грунта подключен к другому входу блока определения коэффициента площади поперечного сечения стружки грунта, вырезаемой в массиве углом ножа рабочего органа (режим 2), выход датчика текущего значения угла захвата через блок определения тригонометрической функции угла захвата и выходы блоков определения коэффициентов площади поперечного сечения вырезаемой в массиве стружки грунта подключены к блоку определения текущего значения площади поперечного сечения вырезаемой в массиве стружки грунта, выход которого и выход датчика текущего значения скорости движения машины подключены к блоку определения текущего значения технической производительности, выход которого и выход датчика текущего значения подачи энергоносителя в двигатель подключены к блоку определения текущего значения энергетического показателя процесса копания грунта, выход которого через блок определения знаков приращения энергетического показателя процесса копания грунта подключен к блоку управления рабочим органом, выход которого подключен к исполнительному механизму заглубления - выглубления рабочего органа землеройно-транспортной машины.

Определение текущих значений энергетического показателя процесса копания грунта, являющегося комплексным эксплуатационным показателем землеройно-транспортной машины, и его знаков приращений позволяет, управляя заглублением - выглублением рабочего органа с целью увеличения или уменьшения глубины резания, обеспечить процесс копания грунта на режиме максимального значения энергетического показателя процесса копания грунта, то есть максимального значения удельной технической производительности, обеспечивающем максимальную текущую техническую производительность в м3/ч по вырезаемому в массиве грунту на единицу величины подачи энергоносителя в двигатель (для двигателя внутреннего сгорания - топлива в кг/ч) или максимальное количество вырезаемого в массиве грунта (по объему в м) на единицу затрачиваемого энергоносителя (топлива в кг), так как (м3/ч)/(кг/ч)=м3/кг.

На фиг.1 представлена функциональная схема устройства, осуществляющего изобретение; на фиг.2 - экспериментальные зависимости Пт.к=f(hр) и Эп=f(hp).

Устройство управления процессом копания грунта землеройно-транспортной машины на режиме максимального значения энергетического показателя Эпmах по вырезаемому в массиве грунту (фиг.1) содержит датчик 1 измерения текущего значения глубины резания hp с тремя выходами, датчик 2 измерения текущего значения угла зарезания β ножа рабочего органа, датчик 3 измерения текущего значения угла захвата α ножа рабочего органа, датчик 4 измерения текущего значения скорости движения машины Vд, датчик 5 измерения текущего значения величины подачи энергоносителя в двигатель Gт, трехконтактный переключатель 17 режимов резания грунта.

На режиме 1, который обеспечивает резание грунта в массиве всей длиной ножа рабочего органа, контакт ВК1 нормально закрыт, а оба контакта ВК2 нормально открыты. На режиме 2, который обеспечивает резание грунта в массиве углом ножа рабочего органа, контакт ВК1 нормально открыт, а оба контакта ВК2 нормально закрыты. Первый выход датчика 1 соединен с входом блока 13 (sign Δ hp) определения знака приращения текущего значения глубины резания. Второй выход датчика 1 через нормально закрытый контакт ВК1 переключателя 17 соединен с входом блока 8 (ξ 1=Внhр, где Вн - длина ножа рабочего органа) определения коэффициента площади поперечного сечения стружки грунта, вырезаемой на режиме 1. Третий выход датчика 1 через нормально открытый контакт ВК2 переключателя 17 соединен с входом блока 9 (ξ 2=h

В качестве датчиков 1-4 используются аналоговые датчики для экспериментальных исследований транспортных машин (Коробейников А.Т. и др. Испытания сельскохозяйственных тракторов / Коробейников А.Т., Лихачев В.С., Шолохов В.Ф. - М.: Машиностроение, 1985. - 240 с.; Гл.3. Измерительная аппаратура при испытаниях, с.31-85) и автоматизации землеройно-транспортных машин (Строительные машины: Справочник: В 2 т. T.1 / Под общ. ред. Кузина Э.Н. - 5-е изд. - М.: Машиностроение, 1991. - 496 с.; 10.2. Комплекты аппаратуры средств автоматизации землеройно-транспортных и дорожных машин, с.408-425). В качестве датчика 5 для двигателя внутреннего сгорания используется устройство для измерения мгновенных значений расхода топлива, например электронный расходомер топлива КИ-13967 (Колчин А.В. Встроенные преобразователи для диагностирования тракторных двигателей // Тракторы и сельхозмашины. 1987. №12. С.23-27). Блоки 13 и 14 включают в себя запоминающее устройство и компаратор. Блоки 6-14 реализованы на операционных усилителях стандартным образом (Криштофович А.К., Трифонюк В.В. Основы промышленной электроники: Учебник для техникумов. - М.: Высшая школа. 1985. - 287 с.; §4.12. Операционные усилители, с.129-141). Блок управления рабочим органом 15 представляет собой трехпозиционный релейный элемент с компаратором (трехпозиционный электроуправляемый реверсивный гидрораспределитель с сравнивающим устройством) (Автогрейдер ДЗ-122 и его модификации: Техническое описание и инструкция по эксплуатации. - М.: ЦНИИТЭстроймаш, 1987. - 210 с.; Система "Профиль-10", с.93-103, рис.61, 62, 64, 66), управляющий потоком рабочей жидкости в гидросистеме управления рабочим органом. Исполнительным механизмом 16 заглубления - выглубления рабочего органа являются гидроцилиндры опускания - подъема.

Копание грунта землеройно-транспортной машиной (ЗТМ) осуществляется на тяговом режиме в процессе движения со скоростью Vд за счет реализации на рабочем органе механической энергии с тяговой мощностью Nт.p. Источником механической энергии является двигатель, в котором она возникает при подаче энергоносителя. В двигателе внутреннего сгорания механическая энергия мощностью Nдв (кВт) создается за счет сгорания топлива (энергоносителя) с величиной подачи его Gт (кг/ч). От двигателя механическая энергия поступает с помощью передаточного механизма к рабочему органу с тяговой мощностью величиной Nт.p, где реализуется в разрабатываемый грунт с производительностью Пт.к (м3/ч). Таким образом, процесс копания грунта представляет собой управляемый энергетический процесс системы "ЗТМ - грунт", который может быть представлен энергетическим потоком:

Входной координатой его является величина подачи энергоносителя (топлива) в двигатель Gт (кг/ч), а выходной - количество разрабатываемого грунта Vгр (м3) в единицу времени, то есть техническая производительность Пт.к (м3/ч).

Учет разрабатываемого землеройно-транспортной машиной грунта ведется в плотном теле (в грунтовом массиве), а по ее рабочему органу от ножевой системы грунтовый поток движется уже в разрыхленном состоянии с большим объемом, чем в массиве. Поэтому расчет технической производительности необходимо вести по грунту, вырезаемому непосредственно в массиве. Ножевая система рабочего органа в процессе движения машины со скоростью Vд вырезает из массива грунт в виде прямоугольной или треугольной стружки с площадью поперечного сечения Fp. Тогда текущая техническая производительность ЗТМ в процессе копания грунта будет равна (Бузин Ю.М. К теории производительности землеройно-транспортных машин // Изв. вузов. Строительство. 2000. №6. С.99-104):

где ξ - коэффициент площади поперечного сечения стружки грунта, вырезаемой в массиве: ξ =Внhр - для прямоугольной стружки, вырезаемой всей длиной ножа, и ξ =h

Эффективность - нормированный к затратам ресурсов результат действия системы на определенном интервале времени (Дружинин В.В., Конторов Д.С. Системотехника. - М.: Радио и связь, 1985. - 200 с. С.96). Показатели Gт и Пт.к являются входной и выходной координатами одновременно рабочего процесса землеройно-транспортной машины (ее главными эксплуатационными показателями) и ее энергетического потока (2), поэтому они определяют в целом энергетический показатель Эп эффективности процесса копания грунта. В качестве критерия эффективности процесса копания грунта землеройно-транспортной машины, являющегося ее целевой функцией, исходя из системного подхода и энергетической концепции, принят максимум его энергетического показателя

характеризующий максимальную удельную техническую производительность, то есть максимальное количество грунта, разрабатываемого на единицу затрачиваемого энергоносителя [3].

Оперативным управляющим воздействием на процесс копания грунта ЗТМ является глубина резания hp, которая задается заглублением - выглублением рабочего органа с помощью гидроцилиндров. Зависимости Пт.к=f(hp) и Эп=f(hp) (фиг.2) являются непрерывными, взаимосвязанными, экстремальными (выпуклыми) функциями. Для непрерывной функции необходимым условием экстремума является равенство нулю производной этих функций, а достаточным - смена знаков производной. Если с увеличением аргумента знак производной (приращения) функции переходит от "+" к "-", то имеет место максимум функции. Обе названные функции удовлетворяют этим условиям. Режимы копания грунта Пт.кmах и Эпmах соответствуют значениям глубины резания hрПт.к и hрЭп, при этом hpЭп<hрПт.к.Таким образом, режимы Пт.кmах и Эпmах не совпадают по величине управляющего воздействия hp. Предлагаемый в изобретении режим управления процессом копания грунта землеройно-транспортной машины Эпmах является новым, более эффективным, чем известные режимы Nт.pmax и Пт.к max, так как учитывает одновременно оба эксплуатационных показателя Пт.к и Gт.

Устройство для осуществления способа работает следующим образом. Перед началом копания переключатель 17 устанавливают в положение 1 или 2 соответственно режиму резания грунта всей длиной ножа рабочего органа или его углом. Процесс копания начинается с первоначально установленной глубины резания hpo. Для запуска устройства в автоматический режим работы оператор вручную изменяет начальную глубину резания в сторону увеличения или уменьшения. Далее устройство работает автоматически. В процессе копания грунта датчиками 1, 2, 3, 4, 5 измеряют текущие значения сигналов, соответственно пропорциональных глубине резания hp, углу зарезания β и углу захвата α ножа рабочего органа, скорости движения машины Vд и подачи энергоносителя в двигатель Gт. С первого выхода датчика 1 измеренный сигнал поступает на вход блока 13. Со второго выхода датчика 1 измеренный сигнал через нормально закрытый контакт ВК1 переключателя 17 поступает на вход блока 8, где формируется сигнал, пропорциональный коэффициенту площади поперечного сечения стружки грунта, вырезаемой в массиве всей длиной ножа рабочего органа (режим 1) ξ 1=Внhр, где Вн - длина ножа (постоянная величина для данной машины). С третьего выхода датчика 1 измеренный сигнал через нормально открытый контакт ВК2 переключателя 17 поступает на вход блока 9. С выхода датчика 2 измеренный сигнал поступает на вход блока 6, где формируется сигнал, пропорциональный тригонометрической функции угла зарезания sin2β . Этот сигнал с выхода блока 6 через другой нормально открытый контакт ВК2 переключателя 17 поступает на другой вход блока 9, где формируется сигнал, пропорциональный коэффициенту площади поперечного сечения стружки грунта, вырезаемой в массиве углом ножа рабочего органа (режим 2) ξ 2=h

Предлагаемое изобретение позволяет эффективно управлять процессом копания грунта в условиях неопределенности рабочей среды (грунта) исходя только из энергетического потенциала землеройно-транспортной машины и добиваясь эффективного использования его в процессе копания путем непрерывного поиска и поддержания режима максимального значения энергетического показателя Эпmах.

В соответствии с функцией Эп=f(hp) (фиг.2) алгоритм управления процессом копания грунта будет следующий:

а) при Δ hp>0 (+) и Δ Эп>0 (+) - восходящая ветвь функции Эп=f(hp) - необходимо hp увеличить (+), то есть нужно заглубить рабочий орган;

б) при Δ hp>0 (+) и Δ Эп<0 (-) - спадающая ветвь функции - необходимо hp уменьшить (-), то есть нужно выглубить рабочий орган;

в) при Δ hp<0 (-) и Δ Эп>0 (+) - спадающая ветвь функции - необходимо hp уменьшить (-), то есть нужно выглубить рабочий орган;

г) при Δ hp<0 (-) и Δ Эп<0 (-) - восходящая ветвь функции - необходимо hp увеличить (+), то есть нужно заглубить рабочий орган;

д) при Δ hp≠0 и Δ Эп=0 - экстремум функции Эп=f(hp), а именно Эп=mах, необходимо hp оставить без изменения (0), то есть не изменяют положение рабочего органа.

Копание грунта землеройно-транспортной машиной непрерывного действия (автогрейдер, универсальный бульдозер при α <90°) на режиме Эпmах происходит при текущих значениях Эп=Эпmах≅const и текущих значениях параметров - hp=hрЭп≅const, Fp≅const, Vд≅const, Пт.к≅const, Gт≅const. Копание грунта землеройно-транспортной машиной циклического действия (скрепер, бульдозер и автогрейдер при α =90°) на режиме Эпmах происходит при текущих значениях Эп=Эпmax=varia и текущих значениях параметров - hp=hрЭп=varia, Fp=varia, Vд=varia, Пт.к=varia, Gт=varia, так как текущий объем вырезанного грунта перед рабочим органом (отвалом) или внутри его (в ковше) и связанные с ним сопротивления в процессе копания непрерывно увеличиваются, что приводит к уменьшению текущих энергетических затрат непосредственно на вырезание грунта и, как следствие этого, к уменьшению текущих значений hp, Fp, Vд, Пт.к, к возрастанию Gт и уменьшению текущего значения Эп max. Таким образом, чтобы сохранить в процессе копания грунта ЗТМ циклического действия текущее значение энергетического показателя на максимальном уровне Эп mах, необходимо непрерывно выглублять рабочий орган, то есть уменьшать глубину резания hp. Аналогично происходит и при копании грунта ЗТМ циклического действия на режиме Nт.pmax.

Реализация предложенного изобретения на автогрейдере среднего класса ДЗ-122А-2 с гидромеханической трансмиссией при непрерывном копании на первой передаче суглинистого грунта с прочностью 12... 17 ударов динамического плотномера ДорНИИ и массовой влажностью 15... 18% (фиг.2) [3] позволяет получить увеличение технической производительности на единицу величины подачи топлива (энергоносителя) в двигатель на режиме Эп mах на 3% по сравнению с режимом Пт.кmах, при этом глубина резания hрЭп=0,126 м<hрПт.к=0,147 м.

Итак, предлагаемый режим управления процессом копания грунта землеройно-транспортной машины - режим максимального энергетического показателя Эп max и основанные на его применении способ управления процессом копания грунта и устройство для его осуществления позволяют более эффективно использовать энергетический потенциал машины при копании грунта, что принципиально отличает его от известных режимов копания Nт.pmах и Пт.кmax.

Источники информации

1. Тарасов В.Н. Динамика систем управления рабочими процессами землеройно-транспортных машин. - Омск: Зап.-Сиб. книжное изд-во, 1975. - 182 с. С.171-175.

2. Авторское свидетельство СССР №1578278 А1, кл. E 02 F 9/20, 1987 г. (Тарасов В.Н., Степанов И.В. Способ управления ковшом скрепера).

3. Бузин Ю.М. Новый подход к оценке эффективности и оптимизации процесса разработки грунта землеройно-транспортной машины // Изв. вузов. Строительство. 2001. №1. С.80-84.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1997 |

|

RU2131961C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ В ПРОЦЕССЕ КОПАНИЯ ГРУНТА | 2006 |

|

RU2327010C2 |

| Способ управления рабочим процессом землеройной машины | 1985 |

|

SU1263775A1 |

| Устройство для управления рабочим органом землеройно-транспортной машины | 1982 |

|

SU1082914A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1981 |

|

RU1055199C |

| Способ управления рабочим процессом бульдозера | 1985 |

|

SU1239233A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 2004 |

|

RU2291254C2 |

| СПОСОБ КОПАНИЯ ГРУНТОВ СКРЕПЕРАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1993 |

|

RU2107775C1 |

| Система управления рабочим процессом землеройно-транспортной машины | 1985 |

|

SU1283313A1 |

| СКРЕПЕРНЫЙ АГРЕГАТ | 2005 |

|

RU2295610C2 |

Изобретение относится к землеройно-транспортным машинам и позволяет автоматизировать процесс копания грунта ими. Техническим эффектом изобретения является повышение эффективности копания грунта землеройно-транспортной машины путем оптимизации процесса резания его и максимального использования энергетического потенциала машины, что позволяет получить максимальное количество вырезаемого из массива грунта на единицу затрачиваемого энергоносителя (ЭН). Для этого задают с помощью многоконтактного переключателя режим резания грунта в массиве всей длиной ножа рабочего органа (РО) или его углом. В процессе копания грунта аналоговыми датчиками измеряют текущие значения глубины резания, углов зарезания и захвата ножа РО, скорости движения машины, подачи ЭН в двигатель. Для заданного режима резания в блоках определяют текущие значения площади поперечного сечения вырезаемой в массиве стружки грунта, технической производительности и энергетического показателя процесса (ЭПП) копания грунта. Определяют в блоках одновременно знаки приращений текущих значений ЭПП копания грунта и глубины резания и по результату их сравнения в блоке управления РО вырабатывается управляющее воздействие, которое поступает на исполнительный механизм заглубления – выглубления РО для изменения глубины резания с целью обеспечения процесса копания грунта на режиме максимального ЭПП копания грунта. 2 с. и 1 з.п.ф-лы, 2 ил.

| Способ управления ковшом скрепера | 1987 |

|

SU1578278A1 |

| Динамика систем управления рабочими процессами землеройно-транспортных машин | |||

| - Омск: ЗАП-СИБ | |||

| Книжное изд-во, 1975, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

2004-07-10—Публикация

2002-09-24—Подача