13

Изобретение относится к автоматизации рабочих процессов землеройно- транспортных машин, а именно к системам автоматического управления рабочим органом землеройно-транспортных мапшн в режиме копания и транспортирования грунта.

Цель изобретения - повышение производительности землеройно-транспорт- ной машины.

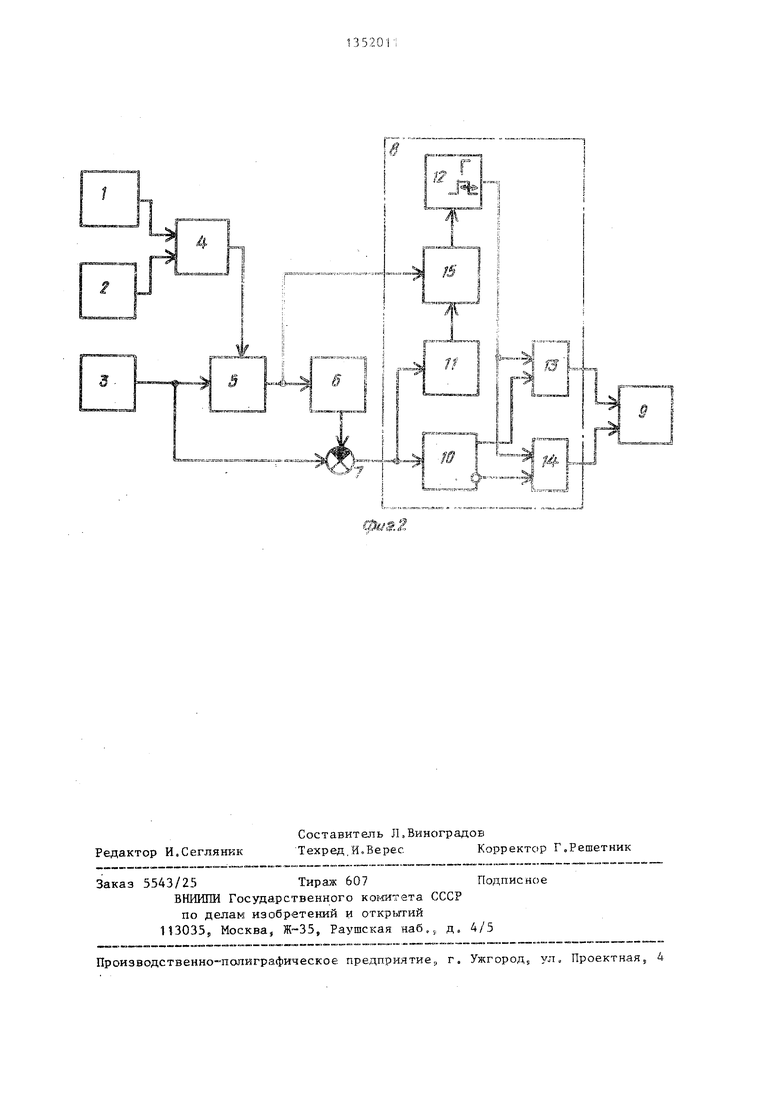

На фиг, 1 приведены тя1 С)вые характеристики машины, noHCHHroinj ie суть предложенного способа; на фиг,2 - блок-схема устройства, ре,1лизующего этот способ.

Сущность способа заключается в том, что управление рабочим органом землеройно-транспортной мааины осуществляют следующим образом: во рабочего хода измеряют текущие значения режимных параметров машины,, например тягового усилия и действительной скорости.движения, определяют знак отклонения текущего :значения одного из режимньЕХ параметров от оптимального значения, соответствующего максимуму эквивалента производительности (например тяговой мощности), и в зависимости от этого знака осу- ществляют заглубление или выглубление .рабочего органаj затем одновременно с определением знака отклонения, определяют и его величину, а заглубление или выглубление рабочего органа осуществляют путем включения гидропривода на интервал времени, длительность которого пропори 1ональна этой величине, причем величину и знак от- клон€;ния определяют путем сопоставле- НИН текущих значений режимных параметров машины и экспериме тальньк данных о соотношении этих параметров на различных грунтах„ а длительность указанного интервала времени коррек- тиру€ тся в зависимости от параметра хара :теризующего тягово-сцепные свойства машины.

Устройство для управления рабочим органом землеройно-тоанспортной маши-

е „

ны содержит блоки измерения действительной 1, теоретической 2 скоростей движения и тягового усилия 3 машины, блок определения коэффициента буксования 4, входы которого подключены к выходам блоков измерения действительной 1 и теоретической 2 скоростей движения, вычислительное устройство 5, входы которого подключены к вько

p

5

0 Ь о Q

„

и

5

5

11

дам блока измерения тягового усилия 3 и блока определения коэффициента буксования 4j функциональный преобразователь 6, блок вычитания 7,, блок управления рабочим органом 8 и электрогидравлический привод рабочего органа 9, вх(зды подключены к выходам блока управлен;-ш рабочим органом 8. ВЕ.КОД вычислите.чьного vcт- ройства 5 через ф нкпиональный преобразователь 6 соединен с первым входом блока вычитанля 7, второй вход и вьжод которого подключены соо- ветст- зенно к выходу блока измерения тягс зого усилия 3 и блока управления рабочим органом 8.

Блок упразлекин рабочи:-; органом S может содержьть 6:icKH c ipe;u-JiemiH знака 10 и модуля 11 сигнала, зхолы которых подключень) к пькоду Слока вычитания /, упргиз.гигемык генерато;: 12 и две схемы Н . :. и 4. выходы которых являются Bbixo;ia 4H управления рабочим орга-ном 8, Выход блока определения модуля 1 с .игнала через управляемый генератор : 2 соединен с первыми входами М 13 и 14, п-о- рые входы когорых соединены с прям1-; и инверсныь выходс1,м:и блока определения знака 10 сигнала.

Блок управления рабочим органом 8 может дополнителыш содержать кср.оек- тирующий блок 15, кнформациокньБ вход которого подк-тючб }; к: вькоду блока определения модуле: сигнала 1 1 . вы- ход - к входу упргшляемого генератора 12, а управляющий вход - к выходу вычислительного ус:тройства 5,

Суть предложенного способа и прин- дап работы реализующего его устройства заключается и следующем,

В процессе копг;ния и транспортирования грунта при помощи блоков 1 - 3 измеряются текуищб значения режимных параметров машины - дейстБительной. теоретической скоростей движения и ягового усилия, Б некоторью момент времени они )авны соответственно V, , V , и отражают некоторую точку а на действительной тяговой характеристике машины. При изменении положения рабочего органа изменяется тяговое усилие машины и рабочая точка перемещается по действительной тяговой характеристике машины V (Р) (фиг,1).

Целью управления является достижение максимальной производительности

3135201

машины. Производительность непосредственно не выражается через режимные параметры машины. Поэтому при формализации цели управления принимается допущение, что в данных условиях эксплуатации некоторый эквивалент производительности - тяговая мощность, тяговый КПД, выходная мощность

моторно-трансмиссионной установки и

т.д. с точностью до постоянного коэффициента отражает производительность машины.

В процессе управления выявляют положение максимума эквивалента про- изводительности в координатах режимных параметров машины. Причем один из режимных параметров принимается за основной и в зависимости от величины этого параметра (параметра регу лирования) осуществляется изменение положения рабочего органа. Оптимальная величина параметра регулирования при этом корректируется в зависимост от значения других режимных парамет- ров машины. С точки зрения предложенного способа управления выбор характера эквивалента производительности и параметра регулирования не имеет принципиального значения. Для опреде ленности положим, что эквивалентом производительности является тяговая мощность, а параметром регулирова- ння - тяговое усилие машины.

С учетом изложенного, управление рабочим органом машины предполагает изменения рабочего органа и соответственно тягового усилия машины таки образом, чтобы рабочая точка а на действительной тяговой характеристике машины (фиг.1) находилась в зоне максимальной тяговой мощности. Положение зоны максимальной тяговой мощности при этом непрерывно изменяется за счет изменения свойств грунта и других дecтaбилизиpyюш x факторов

(фиг.1, N;, N; , N; ).

После измерения действительной и теоретической скоростей движения бло определения коэффициента буксования 4 определяет текущее значение коэффициента буксования движетелей S (фиг.1). Сама величина коэффициента буксования S u однозначно не характе

ризует положение максимума тяговой мощности. Поэтому после определения TBKymjix значений коэффициента буксования S o и тягового усилия на основания зависимости:

РТС РТ«ОКС 1-(1-§,)ехр() , где а - эмпирический коэффициент, определяется максимальное значение тягового усилия машины:

TO

гмакс 1-(1-J)exp(alc,) Аналогичным образом вычислительное устройство 5 может определить величину РТ- на основании эксперимен МС( X С

тально полученной для различных грунтов зависимости:

5,.о-.. -.-,«

т МО КС

Величина РТМОКС (фиг.1) однозначно характеризует тяговосцепные свойства маишны на дакнем грунте. Поэтому, каждой величине Р неизменной теоретической тяговой характеристике машины V(P) соответствует одна и вполне определенная действительная тяговая характеристика Ул(Р) (фиг.1). Соответственно тяговая мощность ма- пшны N.V . V, (1-S)(P)1-&(P ,

PT.L.C)

при известной величине РТМОКС является однозначной функцией тягового усилия Р-. Поэтому на основании последней зависимости с помощью функционального преобразователя 6 непосредственно определяется оптимальное тяговое усилие Р,. Р jj , соответствующее максимуму тяговой мощности N,.

0

5

0

5

Полученное значение оптимального тягового усилия при помощи блока вычитания 7 сравнивается с текутцим значением и выявляется их разность. На основании выявленной разности при помощи блоков определения знака 10 и модуля 11 сигнала определяется знак и величина отклонения текущего значения тягового усилия от оптимального.

Тяговое усилие машины описьшается зависимостью

Р KBh+jKg j ,

где К - коэффициент сопротивления резанию;

В - ширина рабочего органа; h - глубина резания; - объем грунта в призме волочения ;

fU - коэффициент трения грунта; j - объемная масса грунта. Поэтому для изменения тягового усилия машины на величину йР,- , необходимо изменить положение рабочего

1 2. PL органа на величину .- .

Подавляюи1ее большинство землерой но-транспортных мангян оборудовано гидродриводом рабочего орг гна диск- ретного действия с нерегулируемой скоростью заглубления или 1 ыглубле- ния. Поэтому необходимая величина заглубления или выглуоления:

( ut,

где V. - скорость перемещения режущей кромки рабочего органа (скорость заглубления или вы- глубдения);

it: - дительность вклюи1;:нно1 о состояния гидроприво;:,а . С учетом предыдущего .ауке лкя следует, что

й.. ut,

где К, -- коэффициент пропорциональности.

Управляемый генератор i- в зависи мости от величины отклонен}- я й} формирует импульсы длительнос ью ut, которые, в зависимости от чнака от-- клонения, через одну из схам И 13 и 14 поступают на вьЕходные х:к;кады управления заглублением или змглублеаи ем гидропривода рабочего г-а и а. 9,

Перемещение рабочего ор : ака приводит к соответствующему изменению тягового усилия и рабочая точка а (фиг.1) приближ:ается к зоне максимальной тяговой мощности,, При пра- |Вильно выбранной величине коэффициента пропорциональности К переход в режим максимальной тяговой мощности осуществляется за од-ш включение гидропривода ,

Если после окончания выкодного импульса управляемого генератора 12 и окончания переходных проиессов будет вьшвлено отклонение режима работы маши ны от опти мал ь но) о, т о в н о в ь а р о исходит дискретное включение гидро-- привода« Причем длительность включег-; ного состояния соответствует новому значению отклоненил текущего значени тягового усили51 от оптима.л:ьногОо Ес.-- ли отклонение невелико и не превышае величину зоны нечувствительности управляемого генератора 12, включение гидропривода не происходит. При больших значениях отклонения управляемьй генератор 12 может формировать не импульсньй, а непрерьшный сигнал управления.

6

Для перехода п зону максимш1ьнон теговой MOiJiHfX.TK машняь за о;:нс) включение гидрoii;:HBO/j,a необ; одимо , чтобы .:)ффицис 1;т : о:к-р:.;иональи;:ч.:тч у,:к) , ГКМ ВОРЯЛ уС.ПО пИЮ :,

Если коэф|;|1П1иек 1 т ропор1.:и;;чал н ,ic

Тг- К„ npUHni -GeTCH г С С ТОЯ , О ЛЫ-гкзл пение у :..гоБИЯ возможно

наиболее частс яг тто чакга ег :.,ся грунта. При изм2;;ег1ии сяойстр рунта t-i3 меняете я к оэф4; -1.1,:, irr опр 5о- 1ения грунта резанию К ;; oryine с :; :еиие о-: l-KKORc. в зону макс-г| Л.1ъьой тяг овок

1ощности за piiHO а.оючемие iO-ijiooiipH- CTaHOBvrjT я иа;ч13 ю 1.нь:м, .1пя бп- ,:iea (менее) .и ОУмсо.: lO -o;- ;; vjpKOi- - ю тервалу ВРРМОНИ : ;. ;: о: , iileмy ii3MC :e г о;.-ялмг1 :

йп с о зтие ; 0 о-о- г б,:;;ь; го i,:--io-- мьшее; изменение т/го-г -го (.. -чя- иины. Это r;pHH(j;ui .; к ii oepery iKpoF;. ию к.пи riecjo x;;, .чо :включен1- я гидрсюриукл;;; ; лрежчом i-iпэавлении.

Для исклнчеюн истин ЛТК;: при помо;ди fi.i(.)K; о.)1:н-о:; го-и 1 осу;де- О г :;ляе го я КО;-);: v K-ri pj/jSKH :o. V;-iUHbi КОзффии,15С};та li.i.-rrcip irioii,;. о;ч:ио-о н л-ЗИСИМОО ГИ У( fOiOHO ;: J-pVHl H,

при рабо з -.i:OM. i :о;оЙ1(3-- о:ии;опор ной маиЕИН) -pyi-l в ,:iC -упо.е : }( р.ЗОЭ

телО; разиаП :1т: 1; ;зз/-о); /:абг: :им органом и как фон, с KIJT -г -гг ; -ззаичо- действует дзи;лете,пь -iai; -; h;,, (,1)ТО1-ту коэффи циент оопрот:-:sj-iet os rjjyirra е- занию К и м,5коима,:: по о;;.ег:,пс15И о 1 яговое усилие ма1; ;-1кы ,,„,,. являются изаимозависимыми гпнличинами, Независимо о формы оабочего о)т-ана величина усилия резания грунта .прямо пропоог.ис нальна -:ис,у умарор Г динамического т1лоти(мера, поэтому в первом ириб.ш-сжении коэофилие;;-: со.тро ивления грунтг р(занкю ;

К - А-С.

г-де А коэффиихе -,, отражающими кон- струр:ти:внь:е особе- иоотн рабочего орг ана .

Максимальное тяговое уочлис: манины может быть определено по формуле:

РТ„„,, А., H-B.tg(f+D-,u, A,B,D - постоянные коэффициенты, зависящие от веса машины и конструктивных особенностей движителя; - сопротивление грунта сдвигу;

7135201

tg cf - коэффициент внутреннего

трения грунта; У - коэффициент трения стали

о грунт.

Для большинства разрабатываемых грунтов (И О, 4 .

Таким образом величина РТ

МО КС

ляется однозначной функцией величин

S-o и

tgc;) ,

Pr«aKc f

о

В свою очередь, коэффициенты Ьд и tgq; для каждого вида грунта могут быть вьфажены через число ударов С динамического плотномера.

Поэтому величина Р макс также как и коэффициент сопротивления грунта резанию К зависит от числа ударов С динамического плотномера. Это дает возможность при помощи корректирующе го устройства 15 уточнять величину коэффициента пропорциональности К при изменении сопротивления грунта резанию К, в зависимости от буксования движителей, т.е. величины максимального по сцеплению тягового усили машины.

Таким образом, исключаются грубые ошибки в управлении, вызванные перерегулированием или формированием недостаточных по величине сигналов управления. Благодаря этому повьшается точность поддержания режимов работы машины в зоне максимальных значений эквивалента производительности, исключается возможность работы с недогрузкой по тяговому усилию или с по

10

15

20

25

30

35

вьпценным буксованием движителей, что также приводит к повьш1ению производительности машины.

Формула изобретения

1.Способ управления рабочим органом землеройно-транспортной ма1Ш1ны, заключаюш;ийся в том, что во время рабочего хода измеряют текущие тяговое усилие, действительную и теоретическую скорости движения машины, задают оптимальное значение тягового усилия и по знаку отклонения текущего значения тягового усилия от оптимального, полученного на основании результатов измерения и экспериментальных данных для различных грунтов, формируют управляющий сигнал на изменение положения рабочего органа, отлича ю- щ и и с я тем, что, с целью повьше-т ния производительности маошны, определяют величину отклонения текущего тягового усилия от оптимального и формируют сигнал управления рабочим органом на интервал времени, длительность которого пропорциональна величине отклонения, с учетом коэффициента пропорциональна величине отклонения, с учетом коэффициента пропорциональности.

2.Способ ПОП.1, отличающийся тем, что коэффициент пропорциональности корректируется в зависимости от параметра, характеризующего тягово-цепные свойства мапшны

на данном грунте.

7 так

ттах ff/rm

„

Изобретение относится к автома- тизацин рабочих процессов землеройно- транспортных машин и позволяет повысить их производительность„ Во время рабочего хода измеряют значения режимных параметров машины, например тяговое усилие (ТУ), действительную и теоретическую скорости движения машины. Определяют знак отклонешьч текуиего значения ТУ от заданного оптимального его значения, соот- ветствуюше.го какснмуку эквивалента произродитс лькогти. В зависимости от этого знака ,ествляют заглубление или зыглубление рабочего органа. Одновременно с определением знака отклонения значения ТУ определяк-.т и величину отклонени т ТУ от оптимального. Сигнал упсавления paбoчи : органом ма интервал времени, длительность которого пропорциональна этой, величине с учетом коэффиг иента пропорциональности, причем величину и знак отклонения значения ТУ определяют путем сопоставления текупц1х значений режимных параметров и экспериментальных даггных о соотношении i-rx на различных грунтах. Коэффициент пропорциональности корректируется в зависимости от параметра, характеризующего тягово-сцепные свойства машины на данном грунте. 1 з.п. ф-лы, 2 ил.

Редактор И.Сеглянкк

Составитель Л.Виноградов

Техред,И.ВересКорректор Г,Решетник

Заказ 5543/25Тираж 607Подписное

ВНИИПИ Государственного Kot-штета СССР

по делам изобр гтений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-полиграфическое предприятие,, г, Ужгород, ул. Проектная 4

| Устройство для автоматического управления рабочим органом землеройно-транспортной машины | 1979 |

|

SU881225A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-11-15—Публикация

1985-03-27—Подача