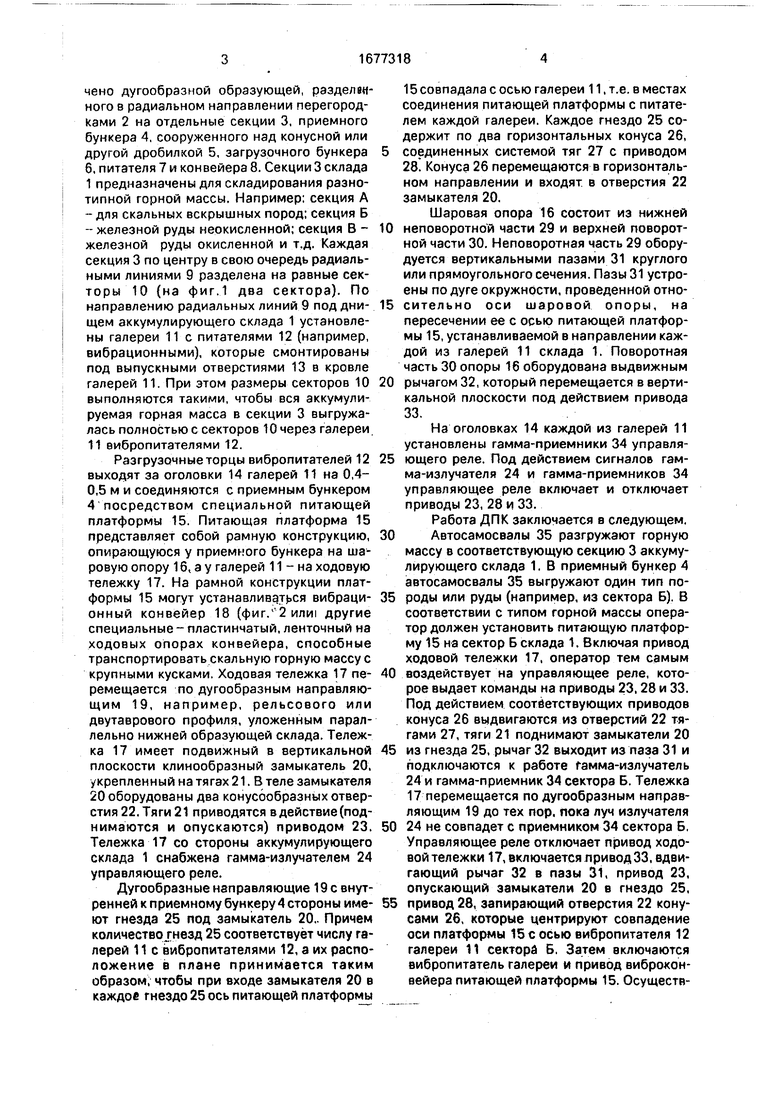

чено дугообразной образующей, разделенного в радиальном направлении перегородками 2 на отдельные секции 3, приемного бункера 4, сооруженного над конусной или другой дробилкой 5, загрузочного бункера б, питателя 7 и конвейера 8. Секции 3 склада

Iпредназначены для складирования разнотипной горной массы. Например: секция А -для скальных вскрышных пород; секция Б - железной руды неокисленной; секция В - железной руды окисленной и т.д. Каждая секция 3 по центру в свою очередь радиальными линиями 9 разделена на равные секторы 10 (на фиг.1 два сектора). По направлению радиальных линий 9 под днищем аккумулирующего склада 1 установлены галереи 11 с питателями 12 (например, вибрационными), которые смонтированы под выпускными отверстиями 13 в кровле галерей 11. При этом размеры секторов 10 выполняются такими, чтобы вся аккумулируемая горная масса в секции 3 выгружалась полностью с секторов 10 через галереи

IIвибропитателями 12.

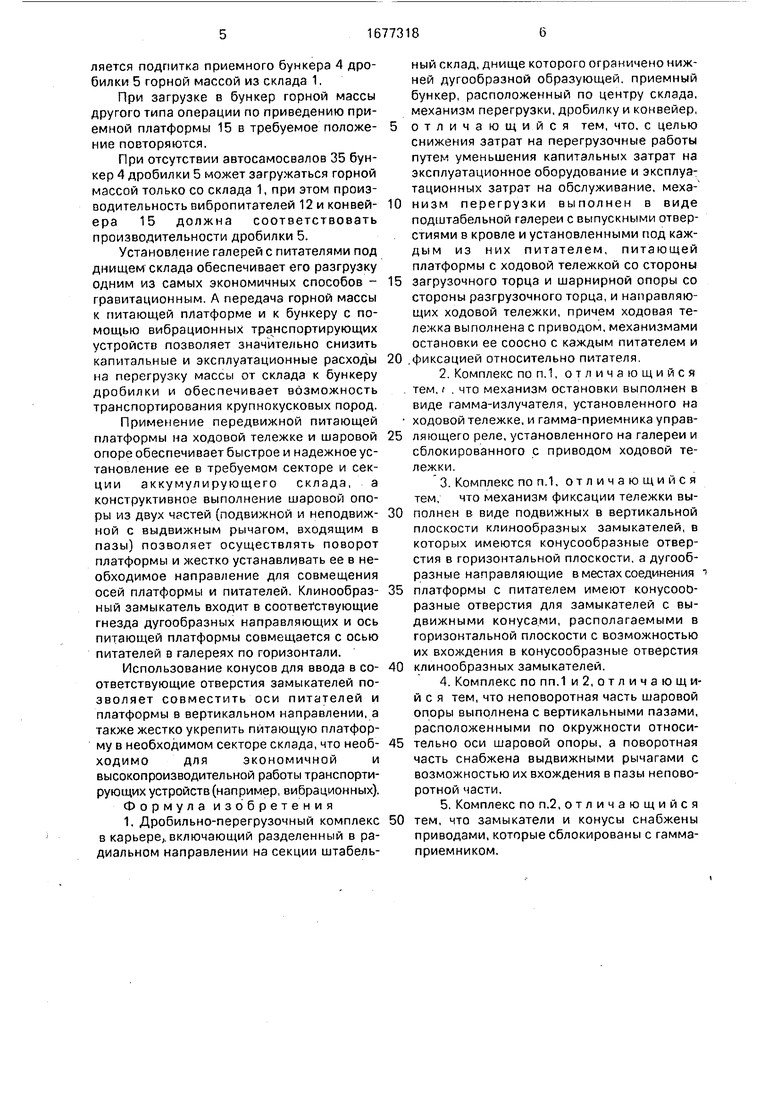

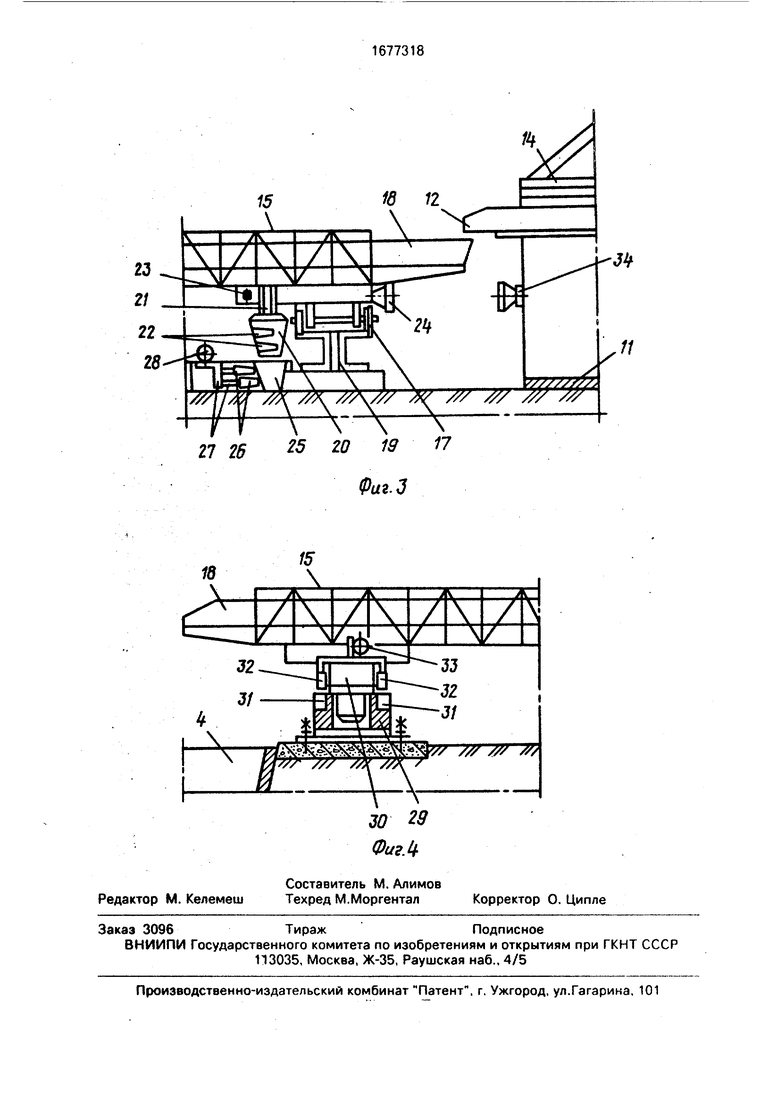

Разгрузочные торцы вибропитателей 12 выходят за оголовки 14 галерей 11 на 0,4- 0,5 м и соединяются с приемным бункером 4 посредством специальной питающей платформы 15. Питающая платформа 15 представляет собой рамную конструкцию, опирающуюся у приемного бункера на шаровую опору 1 б, а у галерей 11 - на ходовую тележку 17. На рамной конструкции плат- Формы 15 могут устанавливаться вибрационный конвейер 18 (фиг/2 или другие специальные - пластинчатый, ленточный на ходовых опорах конвейера, способные транспортировать скальную горную массу с крупными кусками. Ходовая тележка 17 перемещается по дугообразным направляющим 19, например, рельсового или двутаврового профиля, уложенным параллельно нижней образующей склада. Тележка 17 имеет подвижный в вертикальной плоскости клинообразный замыкатель 20, укрепленный на тягах 21. В теле замыкателя 20 оборудованы два конусообразных отверстия 22. Тяги 21 приводятся в действие (поднимаются и опускаются) приводом 23. Тележка 17 со стороны аккумулирующего склада 1 снабжена гамма-излучателем 24 управляющего реле.

Дугообразные направляющие 19с внутренней к приемному бункеру 4 стороны имеют гнезда 25 под замыкатель 20.. Причем количество/незд 25 соответствует числу галерей 11 с вибропитателями 12, а их расположение в плане принимается таким образом, чтобы при входе замыкателя 20 в каждое гнездо 25 ось питающей платформы

15 совпадала с осью галереи 11. т.е. в местах соединения питающей платформы с питателем каждой галереи. Каждое гнездо 25 содержит по два горизонтальных конуса 26,

соединенных системой тяг 27 с приводом 28. Конуса 26 перемещаются в горизонтальном направлении и входят в отверстия 22 замыкателя 20.

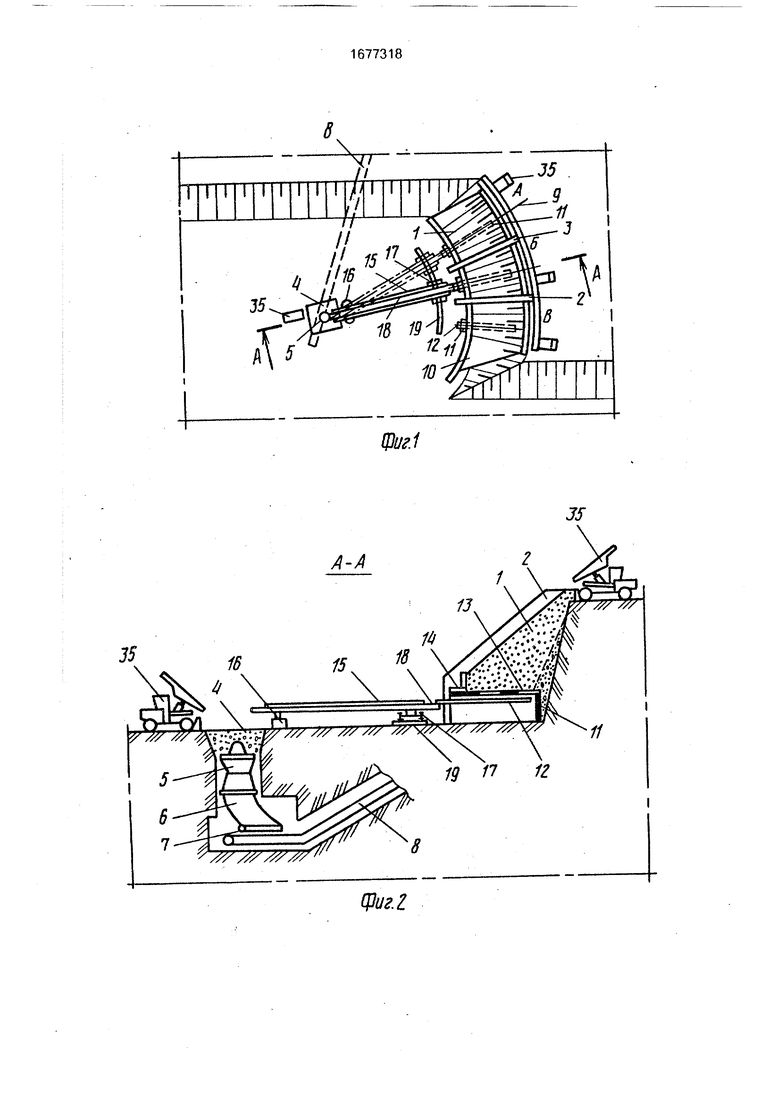

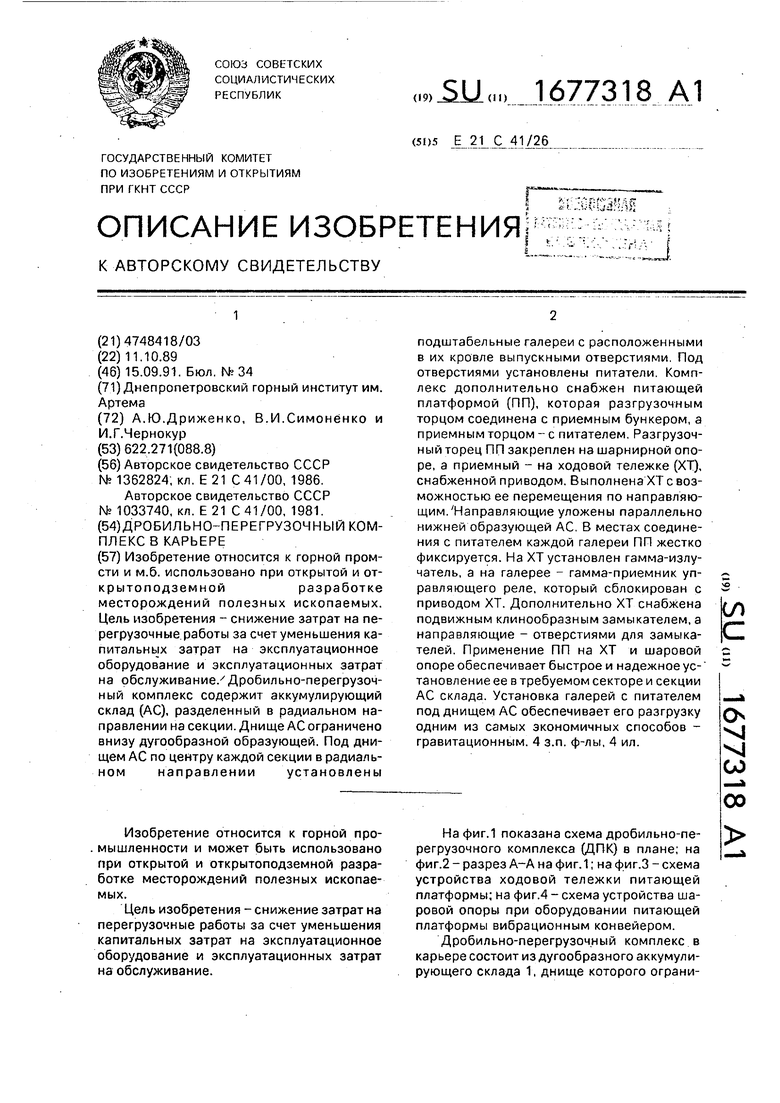

Шаровая опора 16 состоит из нижней

неповоротной части 29 и верхней поворотной части 30. Неповоротная часть 29 оборудуется вертикальными пазами 31 круглого или прямоугольного сечения. Пазы 31 устроены по дуге окружности, проведенной относительно оси шаровой опоры, на пересечении ее с осью питающей платформы 15, устанавливаемой в направлении каждой из галерей 11 склада 1. Поворотная часть 30 опоры 16 оборудована выдвижным

рычагом 32, который перемещается в вертикальной плоскости под действием привода 33.

На оголовках 14 каждой из галерей 11 установлены гамма-приемники 34 управляющего реле. Под действием сигналов гамма-излучателя 24 и гамма-приемников 34 управляющее реле включает и отключает приводы 23, 28 и 33.

Работа ДПК заключается в следующем.

Автосамосвалы 35 разгружают горную массу в соответствующую секцию 3 аккумулирующего склада 1. В приемный бункер 4 автосамосвалы 35 выгружают один тип породы или руды (например, из сектора Б). В соответствии с типом горной массы оператор должен установить питающую платформу 15 на сектор Б склада 1. Включая привод ходовой тележки 17, оператор тем самым

воздействует на управляющее реле, которое выдает команды на приводы 23,28 и 33. Под действием соответствующих приводов конуса 26 выдвигаются из отверстий 22 тягами 27, тяги 21 поднимают замыкатели 20

из гнезда 25, рычаг 32 выходит из паза 31 и подключаются к работе Гамма-излучатель 24 и гамма-приемник 34 сектора Б. Тележка 17 перемещается по дугообразным направляющим 19 до тех пор. пока луч излучателя

24 не совпадет с приемником 34 сектора Б, Управляющее реле отключает привод ходовой тележки 17, включается привод 33, вдвигающий рычаг 32 в пазы 31, привод 23, опускающий замыкатели 20 в гнездо 25,

привод 28, запирающий отверстия 22 конусами 26, которые центрируют совпадение оси платформы 15 с осью вибропитателя 12 галереи 11 сектора Б, Затем включаются вибропитатель галереи и привод виброконвейера питающей платформы 15. Осуществляется подпитка приемного бункера 4 дробилки 5 горной массой из склада 1,

При загрузке в бункер горной массы другого типа операции по приведению приемной платформы 15 в требуемое положение повторяются.

При отсутствии автосамосвалов 35 бункер 4 дробилки 5 может загружаться горной массой только со склада 1, при этом производительность вибропитателей 12 и конвейера 15 должна соответствовать производительности дробилки 5.

Установление галерей с питателями под днищем склада обеспечивает его разгрузку одним из самых экономичных способов - гравитационным. А передача горной массы к питающей платформе и к бункеру с помощью вибрационных транспортирующих устройств позволяет значительно снизить капитальные и эксплуатационные расходы на перегрузку массы от склада к бункеру дробилки и обеспечивает возможность транспортирования крупнокусковых пород.

Применение передвижной питающей платформы на ходовой тележке и шаровой опоре обеспечивает быстрое и надежное установление ее в требуемом секторе и секции аккумулирующего склада, а конструктивное выполнение шаровой опоры из двух частей (подвижной и неподвижной с выдвижным рычагом, входящим в пазы) позволяет осуществлять поворот платформы и жестко устанавливать ее в необходимое направление для совмещения осей платформы и питателей. Клинообразный замыкатель входит в соответствующие гнезда дугообразных направляющих и ось питающей платформы совмещается с осью питателей в галереях по горизонтали.

Использование конусов для ввода в соответствующие отверстия замыкателей позволяет совместить оси питателей и платформы в вертикальном направлении, а также жестко укрепить питающую платформу в необходимом секторе склада, что необходимо для экономичной и высокопроизводительной работы транспортирующих устройств (например, вибрационных).

Формула изобретения

1. Дробильно-перегрузочный комплекс в карьере,, включающий разделенный в радиальном направлении на секции штабельный склад, днище которого ограничено нижней дугообразной образующей, приемный бункер, расположенный по центру склада, механизм перегрузки, дробилку и конвейер,

отличающийся тем, что, с целью снижения затрат на перегрузочные работы путем уменьшения капитальных затрат на эксплуатационное оборудование и эксплуатационных затрат на обслуживание, механизм перегрузки выполнен в виде подштабельной галереи с выпускными отверстиями в кровле и установленными под каж- дым из них питателем, питающей платформы с ходовой тележкой со стороны

загрузочного торца и шарнирной опоры со стороны разгрузочного торца, и направляющих ходовой тележки, причем ходовая тележка выполнена с приводом, механизмами остановки ее соосно с каждым питателем и

.фиксацией относительно питателя.

2.Комплекс по п.1, отличающийся тем. i . что механизм остановки выполнен в виде гамма-излучателя, установленного на

ходовой тележке, и гамма-приемника управ- ляющего реле, установленного на галереи и сблокированного с приводом ходовой тележки.

3.Комплекс поп.1, отличающийся тем, что механизм фиксации тележки выполней в виде подвижных в вертикальной плоскости клинообразных замыкателей, в которых имеются конусообразные отверстия в горизонтальной плоскости, а дугообразные направляющие в местах соединения

платформы с питателем имеют конусообразные отверстия для замыкателей с выдвижными конусами, располагаемыми в горизонтальной плоскости с возможностью их вхождения в конусообразные отверстия

клинообразных замыкателей.

4.Комплекс по пп.1 и 2, о т л и ч а ю щ и- и с я тем, что неповоротная часть шаровой опоры выполнена с вертикальными пазами, расположенными по окружности относительно оси шаровой опоры, а поворотная часть снабжена выдвижными рычагами с возможностью их вхождения в пазы неповоротной части.

5.Комплекс по п.2, отличающийся тем, что замыкатели и конусы снабжены

приводами, которые сблокированы с гамма- приемником.

со

со г- г- о

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробильно-перегрузочный комплекс в карьере | 1989 |

|

SU1760117A1 |

| Дробильно-перегрузочный комплекс в карьере | 1981 |

|

SU1033740A1 |

| Комплекс для доставки горной массы из карьера | 1980 |

|

SU918447A1 |

| Способ перемещения и загрузки горной массы подземного бункерного комплекса | 1988 |

|

SU1666737A1 |

| Перегрузочный пункт для сыпучих материалов и способ строительства его в карьере | 1990 |

|

SU1786271A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОТСЫПКИ ВЫСОКИХ ОТВАЛОВ ПРИ АВТОМОБИЛЬНОМ ТРАНСПОРТЕ | 2000 |

|

RU2168021C1 |

| Передвижная дробильная установка и способ ее монтажа | 1989 |

|

SU1738355A1 |

| УГОЛЬНОПОРОДНЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОМПЛОЩАДКИ | 2013 |

|

RU2530037C2 |

| Самоходный перегружатель горных пород с верхнего подступа на нижний транспортный горизонт | 1978 |

|

SU750075A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ЭКСКАВАТОРНО-БУНКЕРНЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204720C2 |

Изобретение относится к горной промети и м.б. использовано при открытой и от- крытоподземнойразработке месторождений полезных ископаемых. Цель изобретения - снижение затрат на перегрузочные работы за счет уменьшения капитальных затрат на эксплуатационное оборудование и эксплуатационных затрат на обслуживание/Дробильно-перегрузоч- ный комплекс содержит аккумулирующий склад (АС), разделенный в радиальном направлении на секции. Днище АС ограничено внизу дугообразной образующей. Под днищем АС по центру каждой секции в радиальном направлении установлены Изобретение относится к горной промышленности и может быть использовано при открытой и открытоподземной разработке месторождений полезных ископаемых. Цель изобретения - снижение затрат на перегрузочные работы за счет уменьшения капитальных затрат на эксплуатационное оборудование и эксплуатационных затрат на обслуживание. подштабельные галереи с расположенными в их кровле выпускными отверстиями Под отверстиями установлены питатели Комплекс дополнительно снабжен питающей платформой (ПП), которая разгрузочным торцом соединена с приемным бункером, а приемным торцом - с питателем. Разгрузочный торец ПП закреплен на шарнирной опоре, а приемный - на ходовой тележке (XT), снабженной приводом. Выполнена XT с возможностью ее перемещения по направляющим. Направляющие уложены параллельно нижней образующей АС В местах соединения с питателем каждой галереи ПП жестко фиксируется. На XT установлен гамма-излучатель, а на галерее - гамма-приемник управляющего реле, который сблокирован с приводом XT. Дополнительно XT снабжена подвижным клинообразным замыкателем, а направляющие - отверстиями для замыкателей. Применение ПП на XT и шаровой опоре обеспечивает быстрое и надежное установление ее в требуемом секторе и секции АС склада. Установка галерей с питателем под днищем АС обеспечивает его разгрузку одним из самых экономичных способов - гравитационным. 4 з.п. ф-лы, 4 ил. На фиг.1 показана схема дробильно-пе- регрузочного комплекса (ДПК) в плане; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - схема устройства ходовой тележки питающей платформы; на фиг.4 - схема устройства шаровой опоры при оборудовании питающей платформы вибрационным конвейером. Дробильно-перегрузочный комплекс в карьере состоит из дугообразного аккумулирующего склада 1, днище которого ограниСП с о VJ VJ CJ 00

15

Ж

NT

27 26 25 20 13 17

Фиг.З

16 12

х:

iI

S

П

VS/// /

/// /7/ /У/ ///

W

| Перегрузочный пункт | 1986 |

|

SU1362824A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дробильно-перегрузочный комплекс в карьере | 1981 |

|

SU1033740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-11—Подача