(54) КОМПЛЕКС ДЛЯ ДОСТАВКИ ГОРНОЙ МАССЫ ИЗ КАРЬЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробильно-перегрузочный комплекс в карьере | 1981 |

|

SU1033740A1 |

| Дробильно-перегрузочный комплекс в карьере | 1989 |

|

SU1677318A1 |

| Дробильно-перегрузочный комплекс в карьере | 1989 |

|

SU1760117A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2016 |

|

RU2645051C2 |

| Перегрузочный пункт скальной породы в карьере | 1990 |

|

SU1765414A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2579086C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ЭКСКАВАТОРНО-БУНКЕРНЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204720C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ С ПРИМЕНЕНИЕМ КОМБИНИРОВАННОГО ТРАНСПОРТА | 2014 |

|

RU2559262C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2014 |

|

RU2571776C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ИЗ КАРЬЕРОВ И ШАХТ (ВАРИАНТЫ) | 1997 |

|

RU2136883C1 |

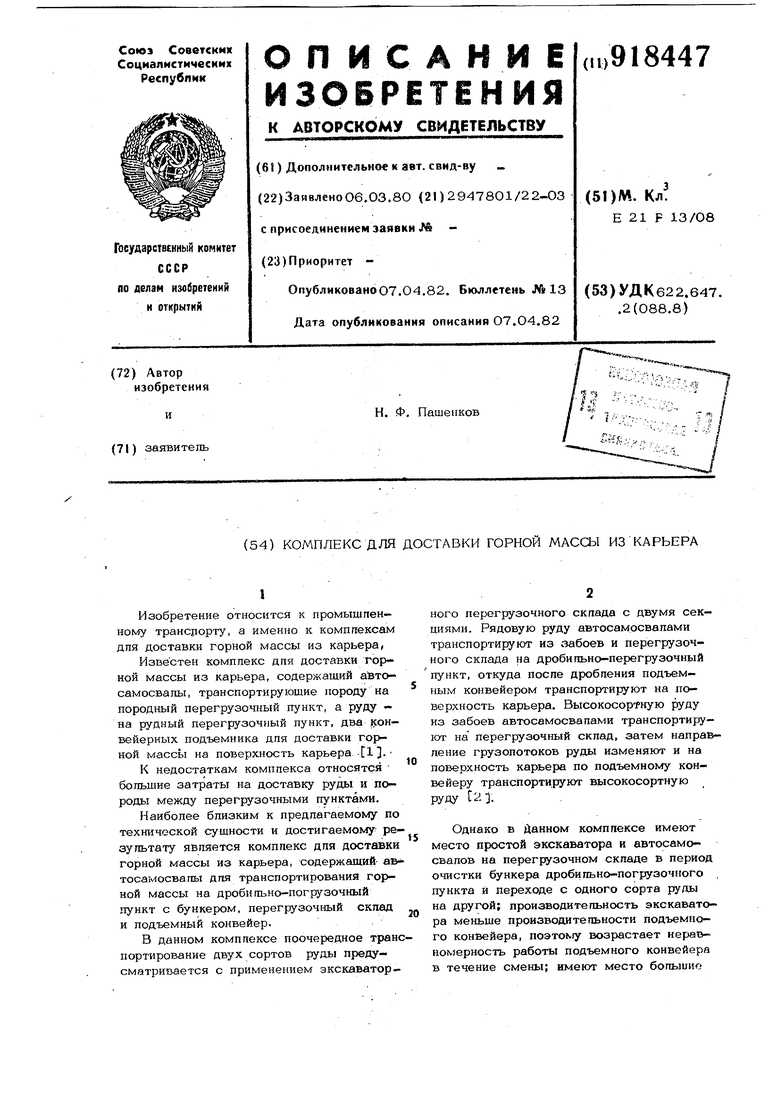

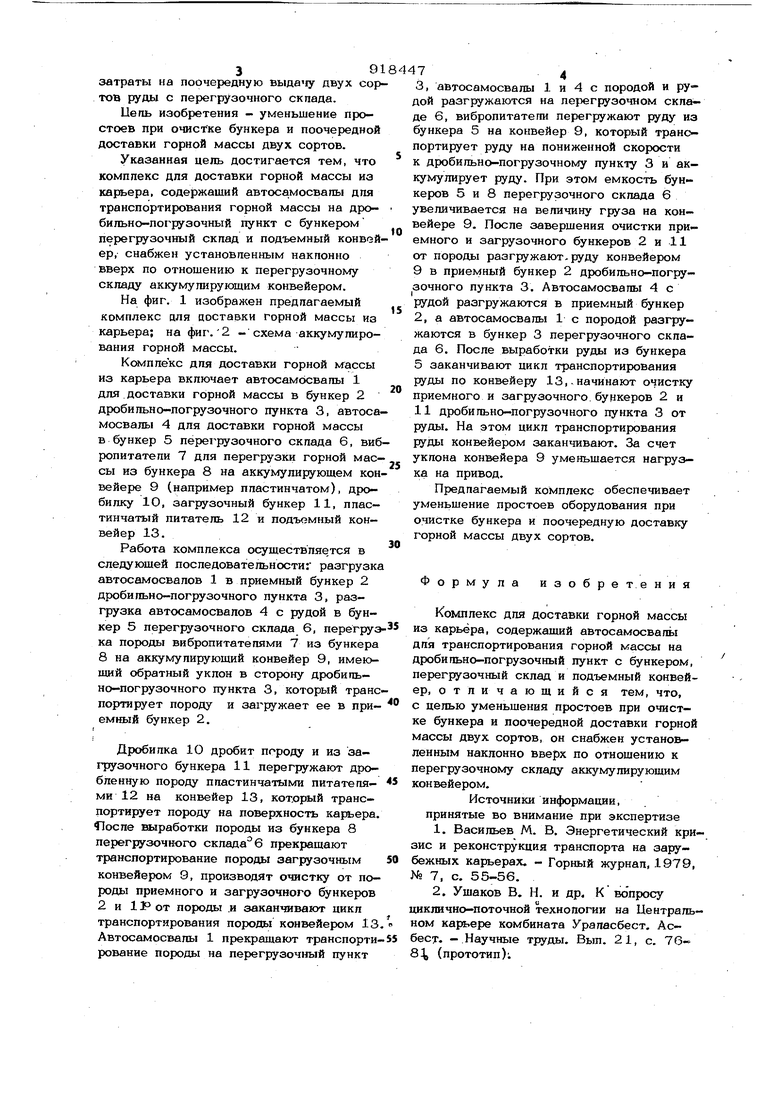

Изобретение относится к промышленному трансрорту, а именно к комплексам для доставки горной массы из карьерау Известен комплекс для доставки горной массы из карьера, содержащий автосамосвалы, транспортирующие породу на породный перегрузочный пункт, а руду на рудный перегрузочный пункт, два конвейерных подъемника дпя доставки горной массы на поверхность карьера -tl. К недостаткам комплекса относятся больщие затраты на доставку руды и породы между перегрузочными пунктами. Наиболее близким к предлагаемому по технической сущности и достигаемому ре зультату является комплекс для доставки горной массы из карьера, содержащий- ав тосамосвалы дпя транспортирования гор- ной массы на дроби ш но-погрузочный пункт с бункером, перегрузочный склад и подъемный конвейер. В данном комплексе поочередное тран портирование двух сортов руды предусматривается с применением экскаватор- него перегрузочного склада с двумя секциями. Рядовую руду автосамосвалами транспортируют из забоев и перегрузочного склада на дробильно-перегрузочный пункт, откуда после дробления подъемным конвейером транспортируют на поверхность карьера. Высокосортную руду из забоев автосамосвалами транспортируют на перегрузочный склад, затем направление грузопотоков руды изменяют и на поверхность карьера по подъемному конвейеру транспортируют высокосортную руду Г2. Однако в йанном комплексе имеют место простой экскаватора и автосамосвалов на перегрузочном складе в период очистки бункера дробипьно-погрузочного пункта И переходе с одного сорта руды на другой; производительность экскаватора меньще производительности подъемного конвейера, поэтому возрастает неравномерность работы подъемного конвейера в течение смены; имеют место большие391затраты на поочередную выдачу двух сор тов руды с перегрузочного склада. Цепь изобретения - уменьшение простоев при очистке бункера и поочередной доставки горной массы двух сортов. Указанная цепь достигается тем, что комплекс для доставки горной массы из карьера, содержащий автосамосвапы дпя транспортирования горной массы на дробильно-погрузочный пункт с бункером перегрузочный скпад и подъемный конвей ер,- снабжен установпенным наклонно вверх по отношению к перегрузочному складу аккумулирующим конвейером. На фиг. 1 изображен предлагаемый комплекс для цоставки горной массы из карьера; на фиг.2 -схема аккумулирования горной массы. Комплекс для доставки горной массы из карьера включает автосамосвалы 1 для доставки горной массы в бункер 2 дробипьно-погрузочного пункта 3, автоса мосвалы 4 для доставки горной массы в бункер 5 перегрузочного склада 6, виб ропитатели 7 для перегрузки горной массы из бункера 8 на аккумулирующем кон вейере 9 (например пластинчатом), дробилку 10, загрузочный бункер 11, пластинчатый питатель 12 и подъемный конвейер 13. Работа комплекса осуществляется в следующей последовательности: разгрузк автосамосвалов 1 в приемный бункер 2 дробипьно-погрузочного пункта 3, разгрузка автосамосвалов 4 с рудой в бункер 5 перегрузочного склада 6, перегруз ка породы вибропитатепями 7 из бункера 8 на аккумулирующий конвейер 9, имеющий обратный уклон в сторону дробиль- но-погрузочного пункта 3, который транс портирует породу и загружает ее в приемный бункер 2. Дробилка 10 дробит породу и из загрузочного бункера 11 перегргужают дробленную породу пластинчатыми питателями 12 на конвейер 13, который транспортирует породу на поверхность карьера flocne иыработки породы из бункера 8 перегрузочного склада°6 прекращают транспортирование породы загрузочным конвейером 9, производят очистку от породы приемного и загрузочного бункеров 2 и 1Р от породы .и заканчивают цикл транспортирования породы конвейером 13 Автосамосвалы 1 прекращают транспорти рование породы на перегрузочный пункт 7 3, автосамосвалы 1 и 4 с породой и руой разгружаются на перегрузочном склае 6, вибропитатели перегружают руиу из бункера 5 на конвейер 9, который транспортирует руду на пониженной скорости к дробильно-погрузочному пункту 3 и аккумулирует руду. При этом емкость бункеров 5 и 8 перегрузочного склада 6 увеличивается на величину груза на конвейере 9. После завершения очистки приемного и загрузочного бункеров 2 и 11 от породы разгружают, руду конвейером 9 в приемный бункер 2 дробильно-погрузочного пункта 3. Автосамосвалы 4 с рудой разгружаются в приемный бункер 2, а автосамосвалы 1 с породой разгружаются в бункер 3 перегрузочного склада 6. После выработки руды из бункера 5 заканчивают цикл транспортирования руды по конвейеру 13,-начинают очистку приемного и загрузочного, бункеров 2 и 11 дробильно-погрузочного пункта 3 от руды. На этом цикл транспортирования рудь конвейером заканчивают. За счет уклона конвейера 9 уменьшается нагрузка на привод. Предлагаемый комплекс обеспечивает уменьшение простоев оборудования при очистке бункера и поочередную доставку горной массы двух сортов. Формул изобретения Комплекс для доставки горной массы из карьера, содержащий автосамосваль для транспортирования горной массы на дробильно-погрузочный пункт с бункером, перегрузочный склад и подъемный конвейер, отличающийся тем, что, с цепью уменьшения простоев при очистке бункера и поочередной доставки горной массы двух сортов, он снабжен устано&ленным наклонно вверх по отношению к перегрузочному складу аккумулирующим конвейером. Источники информации, принятые во внимание при экспертизе 1.Васильев М. В. Энергетический кризис и реконструкция транспорта на зарубежных карьерах. - Горный журнал, 1979, № 7, с. 55-56. 2.Ушаков В. И. и др. К вопросу циклично-поточной технологии на Центральном карьере комбината Ураласбест, Асбест. - Научные труды. Вып. 21, с. 768% (прототип); 5 6 с, J

Авторы

Даты

1982-04-07—Публикация

1980-03-06—Подача