Борат кальция (СаОВ2Оз), осажденный из растворов, соде гзжащих борную кислоту, при помощи извести, содержит 55,5о/о BgOa и может быть использован во многих производствах, например при получении стекла, эмалей и т. п., вместо борной кислоты.

Предложен способ, согласно которому целевой продукт получают из щелоков в результате углекислотной обработки боросиликатных, например, датолитовых руд. Благодаря этому расширяется сырьевая база продукта.

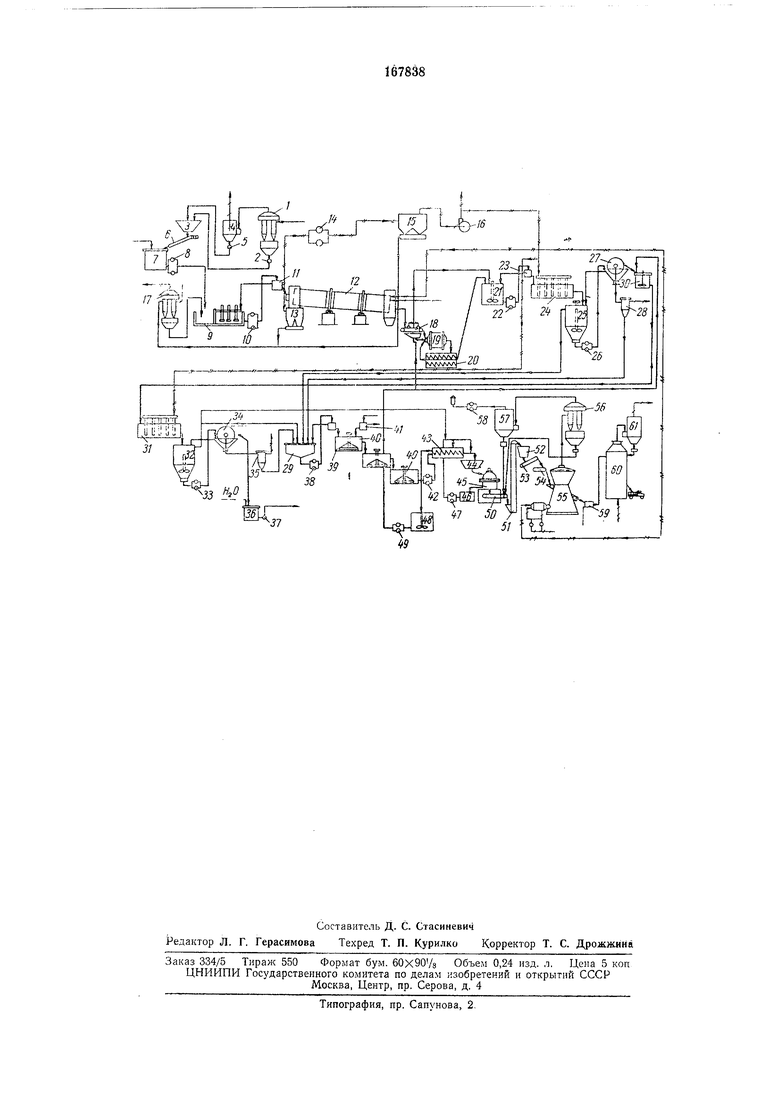

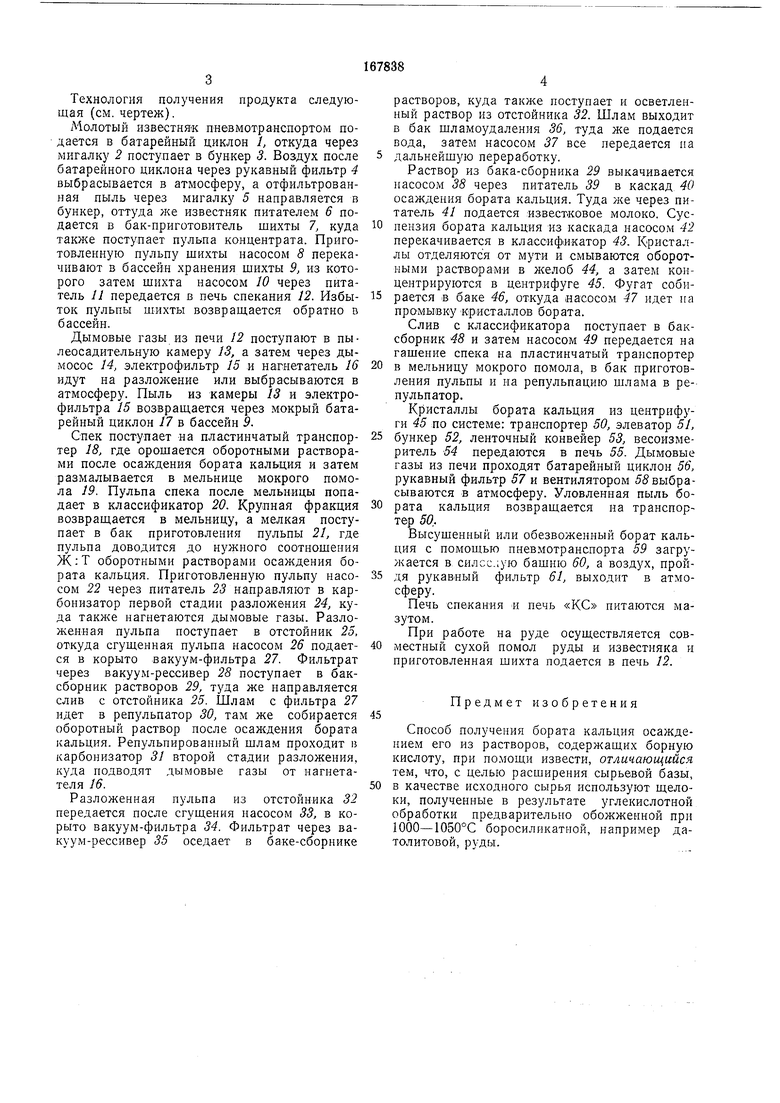

На чертеже показана технологическая схема.

Датолитовую руду после измельчения до 0,25 мм прокаливают при температуре 1000-1050°С, причем продолжительность пребывания материала в зоне высоких температур составляет 3-5 мин (при большей продолжительности прокаливания спек становится менее реакционноспособным). Если в руде присутствуют железосодержащие минералы, то к ней добавляют известняк в таком количестве, чтобы материал при температуре обжига не плавился. При обжиге датолит полностью разлагается на борат кальция, кремнекислоту и моносиликат кальция.

Спек, выходящий из прокалочной печи, резко охлаждают оборотными маточными растворами, при этом он сохраняет неустойчивую структуру, способствующую его выщелачиванию, растрескивается, что облегчает последующее доизмельчение. Полученную при гашении спека пульпу разбавляют оборотным маточником и после мокрого помола обрабатывают при атмосферном давлении дымовыми газами, содержащими углекислоту. При этом борная кислота переходит в раствор, который отделяют от осадка; последний снова разбавляют оборотными маточниками и повторно обрабатывают дымовыми газами. Осадок направляют в отвал, а раствор вместе с остатками от первой карбонизации обрабатывают известковым молоком при температуре 30-70°С. При этом образуется либо СаО ВаОз бНаО (при 30-40°С), либо СаО ВоОз 4Н2О (при 50-70°С).

Для осаждения берут 90-ИОо/о от стехиометрического окись кальиия. Борат кальция осаждается в виде однородных кристаллов размером 0,15-0,20 мм, которые легко отделяются от нерастворимых примесей, содержащихся в известковом молоке, избытка извести и т. п. путем классификации или другими методами. После отделения ет маточника борат кальция сушат и затем обезвоживают при 600-700°С. Маточник, содержащий 0,13- 0,200/0 ВаОз, направляют на разложение спека.

Технология получения продукта следующая (см. чертеж).

Молотый известняк пневмотранспортом подается в батарейный циклон 1, откуда через мигалку 2 поступает в бункер 3. Воздух после батарейного циклона через рукавный фильтр 4 выбрасывается в атмосферу, а отфильтрованная пыль через мигалку 5 направляется в бункер, оттуда же известняк питателем 6 подается в бак-приготовитель шихты 7, куда также поступает пульпа концентрата. Приготовленную пульпу шихты насосом 8 перекачивают в бассейн хранения шихты 9, из которого затем шихта насосом 10 через питатель // передается в печь спекания 12. Избыток пульпы шихты возвраш,ается обратно в бассейн.

Дымовые газы из печи 12 поступают в пылеосадительную камеру 13, а затем через дымосос 14, электрофильтр 15 и нагнетатель 16 идут на разложение или выбрасываются в атмосферу. Пыль из камеры 13 и электрофильтра 15 возвраш,ается через мокрый батарейный циклон 17 в бассейн 9.

Спек поступает на пластинчатый транспортер 18, где орошается оборотными растворами после осаждения бората кальция и затем размалывается в мельнице мокрого помола 19. Пульпа спека после мельницы попадает в классификатор 20. Крупная фракция возвращается в мельницу, а мелкая поступает в бак приготовления пульпы 21, где пульпа доводится до нужного соотношепия Ж: Т оборотными растворами осаждения бората кальция. Приготовленную пульпу насосом 22 через питатель 23 направляют в карбонизатор первой стадии разложения 24, куда нагнетаются дымовые газы. Разложенная пульпа поступает в отстойник 25, откуда сгущенная пульпа насосом 26 подается в корыто вакуум-фильтра 27. Фильтрат через вакуум-рессивер 28 поступает в баксборник растворов 29, туда же направляется слив с отстойника 25. Шлам с фильтра 27 идет в репульпатор 30, там же собирается оборотный раствор после осаждения бората 1сальция. Репульпированный шлам проходит и карбонизатор 31 второй стадии разложения, куда подводят дымовые газы от нагнетателя 16.

Разложенная пульпа из отстойника 32 передается после сгущения насосом 33, в корыто вакуум-фильтра 34. Фильтрат через вакуум-рессивер 35 оседает в баке-сборнике

растворов, куда также поступает и осветленный раствор из отстойника 32. Шлам выходит в бак шламоудаления 36, туда же подается вода, затем насосом 37 все передается па

дальнейшую переработку.

Раствор из бака-сборника 29 выкачивается насосом 38 через питатель 39 в каскад 40 осаждения бората кальция. Туда же через питатель 41 подается известковое молоко. Суспензия бората кальция из каскада насосом 42 перекачивается в классиф1икатор 43. Кристаллы отделяются от мути и смываются оборотными раство1раМИ в желоб 44, а затем концентрируются в центрифуге 45. Фугат собирается iB баке 46, откуда иасосом 47 идет па промывку Кристаллов бората.

Слив с классификатора поступает в баксборник 48 и затем насосом 49 передается на гашение спека на пластинчатый транспортер

в мельницу мокрого помола, в бак приготовления пульпы и па репульпацию шлама в репульпатор.

Кристаллы бората кальция из центрифуги 45 по системе: транспортер 50, элеватор 51,

бункер 52, ленточный конвейер 53, весоизмеритель -54 передаются в печь 55. Дымовые газы из печи проходят батарейный циклон 56, рукавный фильтр 57 и вентилятором 5iS выбрасываются в атмосферу. Уловленная пыль бората кальция возвращается на транспортер 50.

Высушенный или обезвоженный борат кальция с помощью пневмотранспорта 59 загружается в силсс.;ую башню 60, а воздух, пройдя рукавйый фильтр 61, выходит в атмосферу.

Печь спекания « печь «КС питаются мазутом. При работе на руде осуществляется совместный сухой помол руды и известняка и приготовленная шихта подается в печь 12.

Предмет изобретения

Способ получения бората кальция осаждением его из растворов, содержащих борную кислоту, при помощи извести, отличающийся тем, что, с целью расширения сырьевой базы, в качестве исходного сырья используют щелоки, полученные в результате углекислотной обработки предварительно обожженной при 1000-1050°С боросиликатной, например датолитовой, руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения буры | 1959 |

|

SU124930A1 |

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

| ОТЕКА \ | 1970 |

|

SU268392A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОКАЧЕСТВЕННОГО ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2213057C2 |

| Способ получения бората кальция | 1980 |

|

SU948882A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2011 |

|

RU2466097C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1982 |

|

SU1135124A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2004 |

|

RU2281250C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

Даты

1965-01-01—Публикация