Изобретение относится к обработке металлов давлением и может быть использовано путем изготовления заготовок изделий типа дисков с ободом и тонкостенным полотном.

Целью изобретения является повышение качества изделий за счет предотвращения их коробления при их охлаждении.

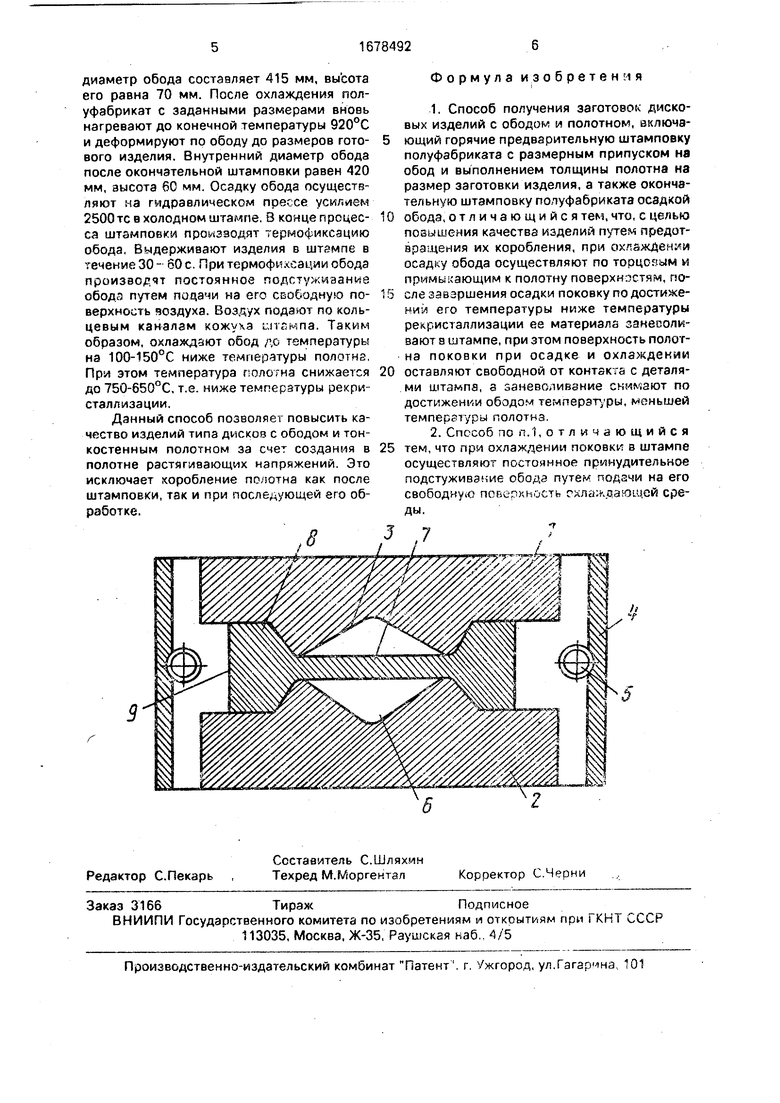

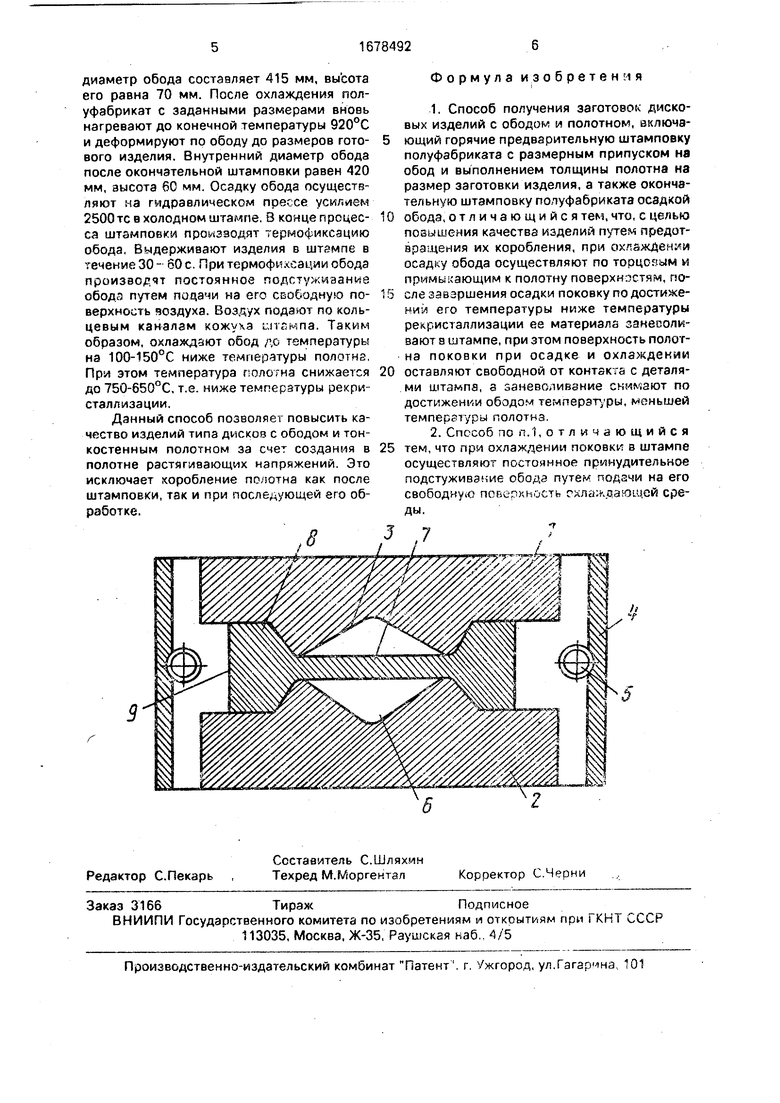

На чертеже показано схематическое изображение устройства, реализующего способ получения заготовок дисковых изделий.

Устройство состоит из верхней подвижной части 1 и нижней неподвижной части 2 с выполненной в них гравюрой 3. Устройство снабжено кожухом 4 с кольцевыми каналами 5 для подачи охлаждающей среды.

Гравюра выполнена таким образом, что ее средняя часть 6 в процессе окончательной штамповки не контактирует с полотном 7 деформируемой заготовки.

Способ осуществляют в следующей последовательности.

Нагретую до ковочной температуры заготовку предварительно штампуют до получения окончательных размеров по полотну 7, а по ободу 8 оставляют припуск. После охлаждения полуфабрикат вновь нагревают до ковочной температуры и деформируют обод до размеров готового изделия. От контакта с поверхностями гравюры обод остывает во время деформирования быстрее, чем полотно. В конце процесса штамповки производят термофиксацию (заневоливаО

00

N

Ю

ю

ние) обода. При термофиксации производят постоянное дополнительное подстужива- ние путем подачи на свободную поверхность 9 обода охлаждающей среды. Охлаждающая среда подается по кольцевым каналам кожуха. Охлаждение поковки в штампе заканчивают при температуре обода, меньшей температуры полотна. При этом температура полотна должна быть ниже температуры рекристаллизации.

Коробление дисковых изделий зависит от того, как протекают процессы охлаждения их во- время горячей штамповки, после штамповки в заневоленном состоянии и после удаления из штампа в свободном состоянии. При этом на процесс коробления существенное влияние оказывает термическое состояние металла, с которого назначается охлаждение поковки в свободном состоянии. Заневоливание поковки, которое осуществляется выше температуры рекристаллизации, можно рассматривать как температурную деформацию, поскольку за- неволенный в направлении возможной усадки элемент, например обод и полотно, практически не дают при охлаждении в штампе усадки, однако в них появляются растягивающие напряжения, которые снимаются рекристаллизацией, т.е. происходит горячая пластическая деформация.

В соответствии с данным способом поковка извлекается из штампа, когда температура обода ниже температуры полотна. Предположим, что при этом температура обода выше температуры рекристаллизации. Если дальнейшее остывание обода и полотна осуществляется равномерно, то коробления полотна не произойдет, поскольку суммарная усадка полотна (оно остывает с более высокой температуры) больше, чем суммарная усадка обода. В этом случае в полотне после охлаждения возникают растягивающие напряжения, которые препятствуют его короблению. Если же остывание полотна присходит быстрее, чем обода, и в процессе охпаждения температура обода станет выше температуры полотна, но при этом температура полотна будет выше температуры рекристаллизации, при дальнейшем остывании в полотне возникнут сжимающие напряжения, которые могут служить причиной коробления полотна. Это происходит в результате того, что в полотне, остывающем быстрее обода, усадка идет быстрее и в нем возникают растягивающие напряжения. Однако поскольку температура полотна остается выше температуры рекристаллизации, возникающие напряжения снимаются ао время протекания рекристал- лизэционных процессов. При дальнейшем

остывании поковки суммарная усадка обода превысит суммарную усадку полотна (оно остываете меньшей, чему обода температуры) и в полотне возникнут сжимающие напряжения, которые и приведут к его короблению. Таким образом, при извлечении из штампа поковки, имеющей температуру выше температуры рекристаллизации, возможно коробление ее полотна.

0 Предположим теперь, что после извлечения поковки из штампа температура ее ниже температуры рекристаллизации, что означает завершение рекристаллизацией ных процессов после снятия термофикса5 ции обода. Поскольку охлаждений поковки в заневоленксм по ободу состоянии ниже температуры рекристаллизации приводит к возникновению в полотне и ободе растягивающих напряжений (штамп препятствовал

0 усадке), так как снятие напряжений рекристаллизацией не происходит, величина этих напряжений будет зависеть от разности между температурой рекристаллизации и температурой поковки при извлечении ее из

5 штампа и будет, очевидно, весьма малой. При дальнейшем равномерном остывании поковки, как и в рассмотренном случае, коробления полотна не происходит, поскольку его суммарная усадка будет больше суммар0 ной усадки обода. В том случае, если остывание полотна будет происходить быстрее, чем обода, усадка полотна будет больше. В результате в полотне возникнут растягивающие напряжения, так как обод препятству5 ет усадке полотна. Эти напряжения не могут быть устранены закончившимися процессами рекристаллизации материала поковки и сохраняются в полотне. Даже при выравнивании температуры обода и полотна в конеч0 ной стадии охлаждения поковки, когда усадка обода может превысить усадку полотна, растягивающие напряжения могут быть компенсированы сжимающими только частично, в результате чего а полотне сохра5 няются растягивающие напряжения, препятствующие его короблению.

Таким образом, при извлечении покое ки из штампа при температуре ниже температуры регистрации при любых условиях

0 охлаждения ее в свободном состоянии коробления полотна не произойдет, а поэтому сохранение термофиксации до полного охлаждения поковки не целесообразно.

Пример. Штампуют диски из сплава

5 ВТ-3-1. Заготовку нагревают до 920°Си штампуют предварительно на молоте с массой падающих частей 8 т. При этом получают полотно с окончательными размерами, а по внутренней и торцовым поверхностям обо- да оставляют припуск 2,5-5 мм. Внутренний

диаметр обода составляет 415 мм, высота его равна 70 мм. После охлаждения полуфабрикат с заданными размерами вновь нагревают до конечной температуры 920°С и деформируют по ободу до размеров гото- вого изделия. Внутренний диаметр обода после окончательной штамповки равен 420 мм, высота 60 мм. Осадку обода осуществляют на гидравлическом прессе усилием 2500 тс в холодном штампе. 8 конце процес- са штамповки производят термофиксацию обода. Выдерживают изделия в штампе в течение 30 - 60с. При термофихеации обода производят постоянное подстухиаание обода путем подачи на его свободную по- верхность воздуха. Воздух подают по кольцевым каналам кожуха штампа. Таким образом, охлаждают обод до температуры на 100-150°С ниже температуры полотна, При этом температура полотна снижается до 750-650°С, т.е. ниже температуры рекристаллизации.

Данный способ позволяет повысить качество изделий типа дисков с ободом и тонкостенным полотном за счет создания в полотне растягивающих напряжений. Это исключает коробление полотна как после штамповки, так и при последующей его обработке.

f

Формула изобретен и я

1.Способ получения заготовок дисковых изделий с ободом и полотном, включающий горячие предварительную штамповку полуфабриката с размерным припуском на обод и выполнением толщины полотна на размер заготовки изделия, а также окончательную штамповку полуфабриката осадкой обода, отличающийся тем, что, с целью повышения качества изделий путем предотвращения их коробления, при охлаждении осадку обода осуществляют по торцсяым и примыкающим к полотну поверхностям, после зэвэршения осадки поковку по достижений его температуры ниже температуры рекристаллизации ее материала занеполи- вают з штампе, при этом поверхность полотна поковки при осадке и охлаждении оставляют свободной от контакта с деталями штампа, а заневоливание снимают по достижении ободом температуры, меньшей температуры полотна.

2.Способ по л. 1, о т л и ч а ю щ и и с я тем, что при охлаждении поковки в штампе осуществляют постоянное принудительное подстуживэкие обода путем подачи на его свободную поверхность охлаждающей среды.

7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| Устройство для горячей изотермической штамповки | 1978 |

|

SU876246A1 |

| РОТОР ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2805951C1 |

| Способ изготовления лопаток из двухфазных титановых сплавов | 1977 |

|

SU660770A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2406587C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2428272C1 |

| Способ изготовления штампованых изделий | 1978 |

|

SU780330A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении заготовок изделий типа дисков с ободом и тонкостенным полотном, Целью изобретения является повышение качества изделий за счет предотвращения их коробления при охлаждении. Получают из исходной заготовки полуфабрикат с полотном, имеющим толщину готовой поковки, и ободом, размеры которого превышают размеры обода поковки на величину припуска. После повторного нагрева осуществляют штамповку обода на окончательные размеры и охлаждают заготовку в сомкнутом штампе с термофиксацией (заневоливанием) обода при свободном полотне. Обод при этом принудительно охлаждают с тем, чтобы его температура была меньше, чем у полотна. При достижении полотном температуры, меньшей температуры рекристаллизации, термофиксацию снимают и охлаждают поковку в свободном состоянии. Б результате в полотне при полном охлаждении возможно появление только растягивающих напряжений, препятствующих короблению полотна. 1 з.п. ф-лы, 1 ил.

| Способ изготовления осесимметричных изделий типа колес | 1980 |

|

SU927407A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1988-12-05—Подача