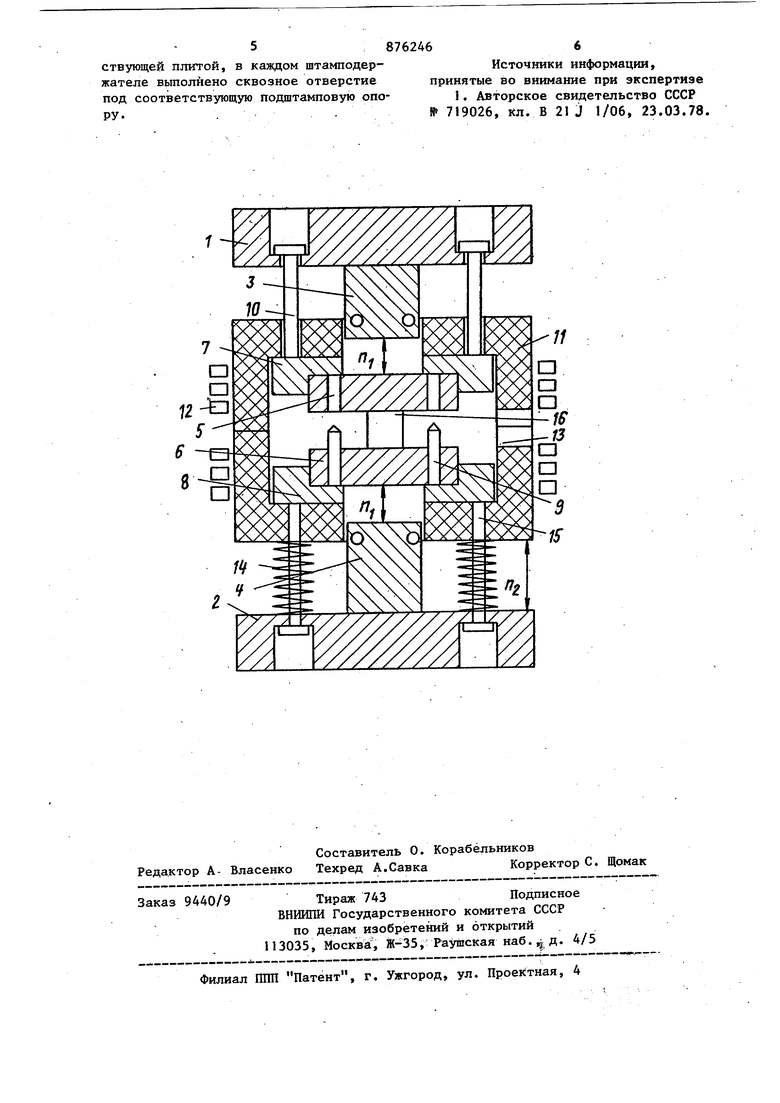

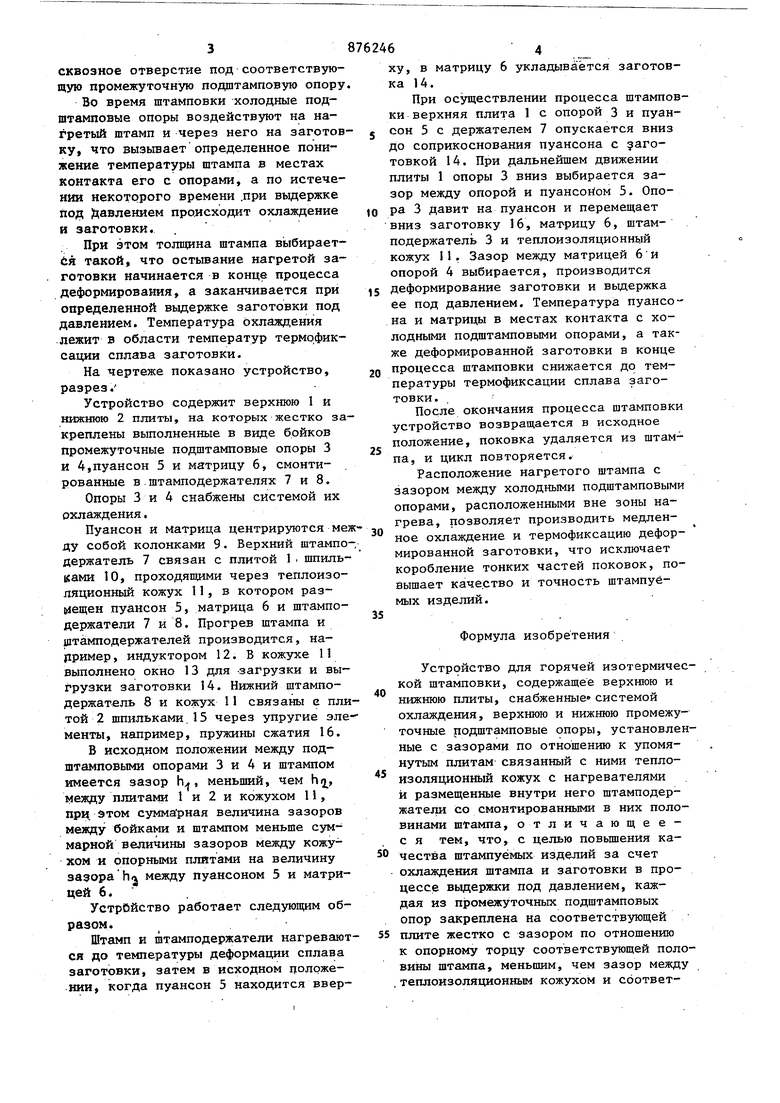

Изобретение относится к обработке металлов давлением, а именно к устройствам для горячего изотермического деформирования металлов. Известно устройствь для горячей изотермической штамповки, содержащее верхнюю и нижнюю плиты, снабженные системой охлаждения, верхнюю и нижнюю промежуточные подштамповые плиты установленный с зазорами по отношению к упомянутым плитам, связанный с ними теплоизоляционный кожух и размещенные внутри него штамподержатели со штампом ij . Недостатком известного устройства является низкое качество штампуемых изделий вследствие коробления тонких частей поковки.при удалении ее из нагретого штампа,поскольку металл поков ки находится в состоянии высокой плас тичности, а также из-за возникающих в поковке термических напряжений, обусловленных резким перепадом температур поковки и окружающей среды. Цель изобретения - повышение качества штампуемых изделий за счет охлаждения штампа и заготовки при выдержке под давлением. Поставленная цель достигается тем, что в устройстве для горячей изотермической штамповки, содержащем верхнюю и нижнюю плиты, снабженные системой охлаждения, верхнюю и нижнюю подштамповые опоры, установленный с зазорами по отношению к упомянутым плитам связанный с ними теплоизоляционный кожух с нагревателями и размещенные внутри него штамподержатели со смонтированными в них половинами штампа, каждая из промежуточных подштамповых опор закреплена на соответствующей плите жестко с зазором по отнбшению к опорному торцу соответствующей половины штампа, меньшим, чем зазор между теплоизоляционным кожухом и соответствующей шштой, а S каждом штамподержателе выполнено сквозное отверстие под соответствую щую промежуточную подштамповую опор Во время штамповки холодные подштамповые опоры воздействуют на нагретый штамп и через него на загото ку, что вызывает определенное понижение температуры штампа в местах контакта его с опорами, а по истече нии некоторого времени .при вьщержке под о;авлением происходит охлаждение и заготовки. При этом толщина штампа выбирает йя такой, что остьгоание нагретой заготовки начинается в конце процесса деформирования, а заканчивается при определенной вьщержке заготовки под давлением. Температура охлаждения лежит в области температур термофиксации сплава заготовки. На чертеже показано устройство, разрез. Устройство содержит верхнюю 1 и нижнюю 2 плиты, на которых жестко за креплены выполненные в виде бойков промежуточные подштамповые опоры 3 и 4,пуансон 5 и матрицу 6, смонтированные в.штамподержателях 7 и 8. Опоры 3 и 4 снабжены системой их охлаждения. Пуансон и матрица центрируются ме ду собой колонками 9, Верхний штампо держатель 7 связан с плитой 1. шпиль ками 10, проходящими через теплоизоляционный кожух 11, в котором разб1еш;ен пуансон 5, матрица 6 и штамподержатели 7 и 8. Прогрев штампа и штамподержателей производится, надример, индуктором 12. В кожухе 11 выполнено окно 13 для -загрузки и выгрузки заготовки 14. Нижний штамподержатель 8 и кожух 11 связаны е пл той 2 шпильками.15 через упругие эле менты, например, пружины сжатия 16. В исходном положении между подштамповыми опорами 3 и 4 и штампом имеется зазор h, меньший, чем h, между плитами 1 и 2 и кожухом 11, прц этом суммарная величина зазоров между бойками и штампом меньше суммарной величины зазоров между кожухом и опорными плитами на величину зазора hл между пуансоном 5 и матрицей 6. Устройство работает следующим образом. Штамп и штамподержатели нагревают ся до температуры деформации сплава заготовки, затем в исходном цолржении, когда пуансон 5 находится ввер6В матрицу 6 укладывается заготовка 14. При осуществлении процесса штамповки верхняя плита 1 с опорой 3 и пуансон 5 с держателем 7 опускается вниз до соприкосновения пуансона с аготовкой 14, При дальнейшем движении плиты 1 опоры 3 вниз выбирается зазор между опорой и пуансойом 5. Опора 3 давит на пуансон и перемещает вниз заготовку 16, матрицу 6, штамподержатель 3 и теплоизоляционный кожух I1. Зазор между матрицей 6и опорой 4 выбирается, производится деформирование заготовки и вьщержка ее под давлением. Температура пуансона и матрицы в местах контакта с холодными подштамповыми опорами, а также деформированной заготовки в конце процесса штамповки снижается до температуры термофиксации сплава заготовки. После окончания процесса штамповки устройство возвращается в исходное положение, поковка удаляется из штампа, и цикл повторяется. Расположение нагретого штампа с зазором между холодными подштамповыми опорами, расположенными вне зоны нагрева, позволяет производить медленное охлаждение и термофиксацию деформированной заготовки, что исключает коробление тонких частей поковок, повышает качество и точность штампуемых изделий. Формула изобретения Устройство для горячей изотермической штамповки, содержащее верхнюю и нижнюю плиты, снабженные системой охлаждения, верхнюю и нижнюю промежуточные подштамповые опоры, установленные с зазорами по отношению к упомянутым плитам связанный с ними теплоизоляционный кожух с нагревателями и размещенные внутри него штамподержатели со смонтированными в них половинами штампа, отлич ающе е с я тем, что, с целью повьш1ения качества штампуемых изделий за счет охлаждения штампа и заготовки в процессе выдержки под давлением, каждая из промежуточных подштамповых опор закреплена на соответствзшэщей плите жестко с зазором по отношению к опорному торцу соответствующей половины штампа, меньшим, чем зазор между теплоизоляционным кожухом и соответствующей плитой, в каждом штамподержателе выполнено сквозное отверстие под соответствующую подштамповую опоРУ. ..

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 719026, кл. В 21 j 1/06, 23.03.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изометрического дефор-МиРОВАНия | 1974 |

|

SU806225A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Штамп для закрытой объемной,преимущественно,изотермической штамповки | 1982 |

|

SU1127679A1 |

| Штамп для горячей изотермической штамповки | 1977 |

|

SU727304A1 |

| Штамп для горячей изотермическойшТАМпОВКи | 1979 |

|

SU829300A1 |

| Способ изготовления штампованых изделий | 1978 |

|

SU780330A1 |

| Устройство для изотермической штамповки | 1987 |

|

SU1473888A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамп для горячей изотермической штамповки | 1979 |

|

SU871984A1 |

| Устройство для горячей изотермической штамповки | 1978 |

|

SU721220A1 |

;/

Авторы

Даты

1981-10-30—Публикация

1978-12-11—Подача