Изобретение относится к ремонтному производству, преимущественно к восстановлению деталей давлением.

Известен способ восстановления шлицев полуосей наплавкой, заключающийся в вибродуговой наплавке на изношенную шлицевую поверхность по винтовой линии валиков, взаимно перекрывающих друг друга (Журнал "Автомобильный транспорт", 1966, N 2, с. 27...29; журнал "Техника в сельском хозяйстве", 1981, N 1, с. 54).

Однако в результате закалки наплавленных валиков и взаимного перекрытия каждого валика последующим наплавленный слой получает неравномерную твердость. Расположенные по винтовой линии участки высокой твердости чередуются с участками пониженной твердости. По этой причине возникают растягивающие напряжения и снижается усталостная прочность. Кроме того микроструктура наплавленного слоя отличается от основного металла детали.

Известен также способ восстановления прямобочных шлицев на валах пластическим деформированием роликовым инструментом (Журнал "Техника и сельскохозяйственные машины", 1974, N 5, с. 73...75; Коротун Н.Н. Исследование процессов восстановления прямобочных шлицев на валах пластическим деформированием роликовым инструментом. - Диссертация канд. техн. наук. - М.: 1974. - с. 245).

Применение в известном способе в качестве деформирующего инструмента многороликовой головки усложняет настройку, точность восстановленных шлицев зависит от точности изготовления головки, область применения данного способа ограничена только прямоугольными шлицами.

Известный способ, совмещающий наплавку с обкаткой роликами (Герман В.К. Совмещенная технология восстановления зубьев шестерен и шлицевых валов. Журнал "Техника и сельскохозяйственные машины", 1982, N 1, с. 50), а также способ восстановления деталей типа шлицевых валов, заключающийся в нанесении на боковые изношенные поверхности шлицев присадочного материала, его нагрева и деформации (А. с. N 1172666, B 23 P 6/00, бюл. N 30, 1985 г.), трудоемки, не предусматривают одновременного восстановления других изношенных поверхностей, требуют высокой точности изготовления деформирующей оснастки, не обеспечивают однородности структуры рабочих поверхностей.

Известен также способ восстановления изношенных деталей типа ступенчатых шлицевых валов, включающий приварку к торцам с двух сторон компенсирующего износ металла, нагрев, размещение в инструменте и деформирование осадкой изношенной детали, у которой для устранения кольцевых зажимов перед осадкой срезают переходные места от ступени меньшего диаметра к ступени большего диаметра под заданным углом к оси ступенчатого вала (А.с. N 1540919, B 21 J 5/00, опубл. 07.02.90, бюл. N 5).

Однако этим способом невозможно восстанавливать осадкой из-за значительных габаритов длинномерные шлицевые валы с отношением длины к диаметру более десяти, имеющие в своей конструкции хвостовик и фланец с отверстиями, например полуоси заднего моста грузовых автомобилей. Кроме того, согласно известному способу восстанавливаемую деталь необходимо нагревать перед штамповкой по всей длине и объему, что неприемлемо из-за возможного коробления для шлицевых валов типа полуосей.

Наиболее близким к предлагаемому способу является способ восстановления длинномерных шлицевых валов с хвостовиком, включающий приварку компенсирующего износ металла между шлицами (Липкинд А.Г. и др. Ремонт автомобиля ЗИЛ-130. - М.: Транспорт, 1978, с.260-262-прототип).

Однако, восстановленные автоматической наплавкой под слоем флюса полуоси имеют низкий ресурс из-за выкрашивания наплавленного непосредственно на рабочие поверхности металла.

Технической задачей изобретения является расширение технологических возможностей способа и повышение качества получаемого изделия.

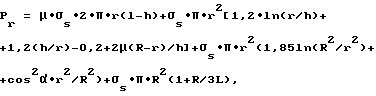

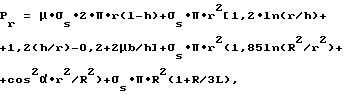

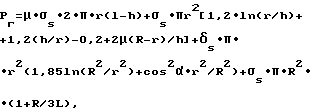

Поставленная задача достигается тем, что в способе восстановления изношенных длинномерных шлицевых валов с хвостовиком цилиндрической формы, имеющих конусный срез на шлицевой поверхности, включающем приварку компенсирующего износ металла, в качестве компенсирующего износ металла используют компенсатор цилиндрической формы, длину которого выбирают, исходя из объема изношенного металла и припусков на обработку резанием, компенсатор приваривают на нерабочий торец шлицевого вала, после чего производят локальный нагрев вала в зоне шлицевой поверхности до температуры пластичности металла и его установку в размещенный в прессе с вертикальным усилием штамп с подвижной в горизонтальном направлении разъемной матрицей, имеющей кольцевой цилиндрический приемник, ширина которого равна горизонтальному ходу матрицы, в штампе производят зажим и центрирование вала по цилиндрической поверхности хвостовика клиновым механизмом, связанным со встроенным в штамп гидроцилиндром из условия обеспечения компенсации отклонения диаметра хвостовика в месте зажима, а затем осуществляют горизонтальную одностороннюю осадку вала в разъемной матрице пуансоном с усилием Pr, величину которого определяют из следующей формулы:

где μ - коэффициент трения металла детали о матрицу штампа;

σв - предел текучести металла при заданной температуре деформации, МПа;

r - радиус компенсатора, мм;

l - длина компенсатора, м;

h - ширина кольцевого цилиндрического приемника, мм;

R - наружный радиус шлицевой поверхности восстановленной детали, мм;

α - угол наклона образующей конусного среза на шлицевой поверхности, град;

L - длина восстанавливаемой шлицевой поверхности, мм,

при этом зажим хвостовика вала производят с усилием, гарантированно превышающим усилие односторонней горизонтальной осадки, и используют пресс с вертикальным усилием, величину которого Pв определяют из следующего соотношения:

Pв/Fгор.пр≥Pг/Fсеч,

где Fгор.пр. - площадь проекции на горизонтальную плоскость деформируемой поверхности, мм2;

Fсеч - площадь поперечного сечения пуансона, мм2.

Наличие в предлагаемом способе изобретения доказывается тем, что зажим детали при осадке осуществляется перпендикулярно к направлению усилия осадки по нерабочей цилиндрической поверхности хвостовика клиновым механизмом, компенсирующим отклонения диаметра хвостовика в месте зажима и взаимодействующим со встроенным в штамп гидроцилиндром, связанным трубопроводом высокого давления с работающим автономно от гидросистемы пресса гидроусилителем. Предлагаемый способ обеспечивает неподвижность детали в процессе деформации и исключает ее проскальзывание между клиньями при односторонней осадке за счет обеспечения усилия поперечного клинового зажима, гарантированно превышающего расчетное значение усилия горизонтальной осадки, учитывающее такие составляющие, как усилие на преодоление силы трения металла о стенки матрицы, усилие радиального вдавливания компенсатора при заполнении металлом гравюры штампа в виде цилиндрического пояска со стороны торца детали, усилие деформирования конусного перехода между компенсатором и шлицевой поверхностью, а также усилие осадки, необходимое для окончательного формирования цилиндрической поверхности. Использование способа для восстановления полуосей задних мостов автомобилей позволяет получить из изношенной детали качественную поковку с достаточными для последующей обработки резанием припусками и идентичной основному металлу шлицев структурой без применения наплавки дополнительного металла на рабочие боковые поверхности шлицев, сквозного нагрева по всем поверхностям и использования штампа для закрытой объемной штамповки с матрицей, целиком копирующей всю форму восстанавливаемой длинномерной детали, как это предлагают известные способы восстановления подобных деталей.

Оригинальность предлагаемого способа заключается в том, что для зажима детали используют пресс с вертикальным усилием и клиновой механизм, обеспечивающий не только осевую неподвижность детали при односторонней осадке, но и компенсирующий отклонения диаметров восстанавливаемых деталей в месте зажима, сохраняя первоначальную соосность поверхностей, исключая изгиб и исправляя коробление.

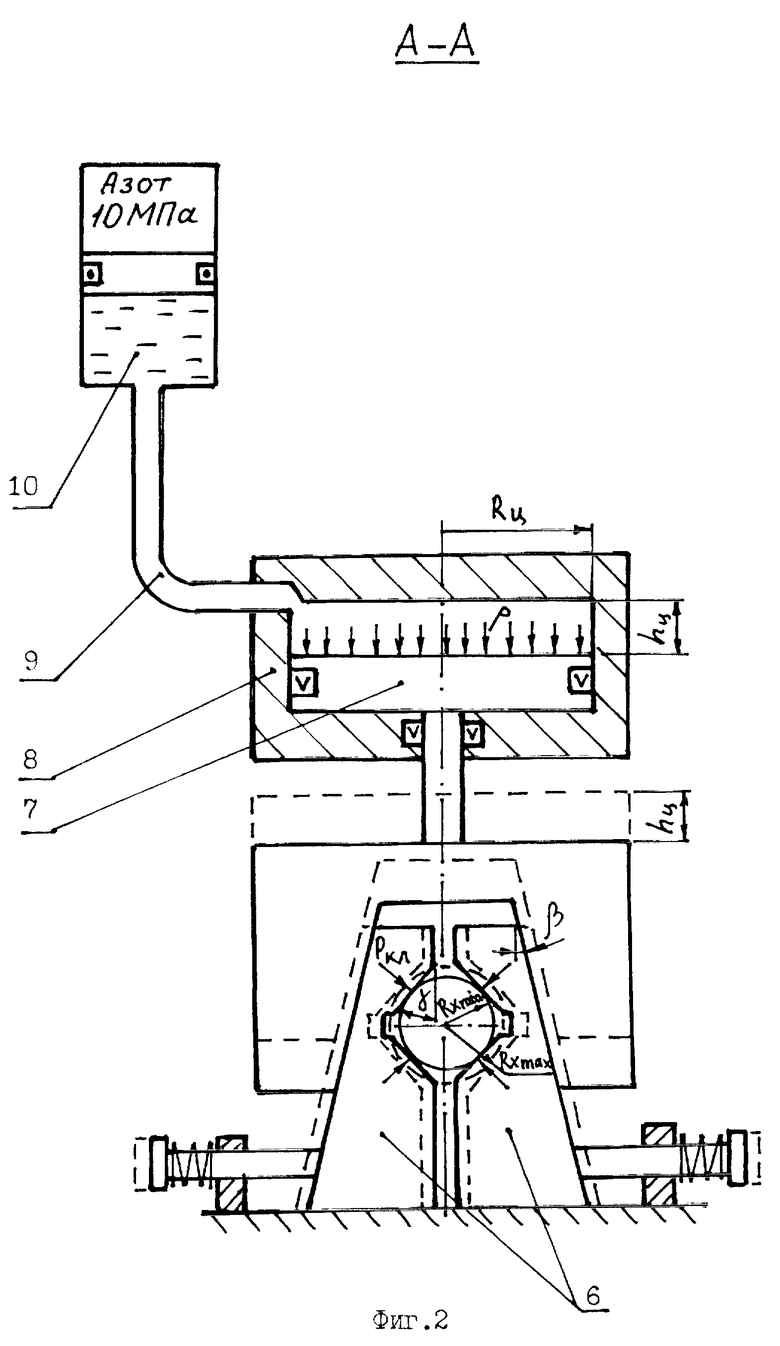

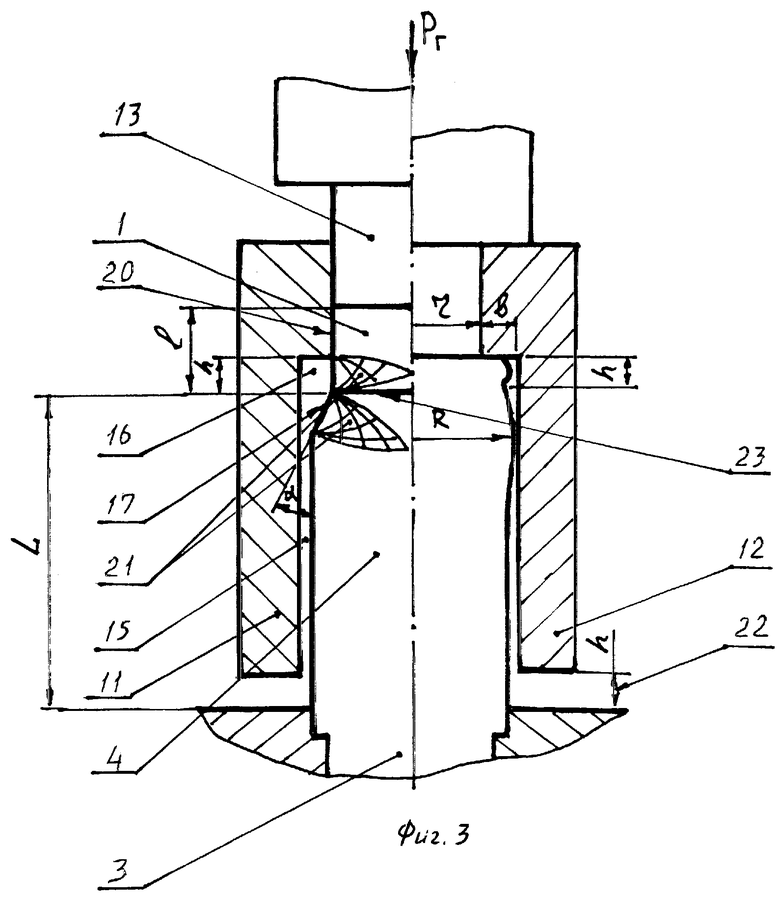

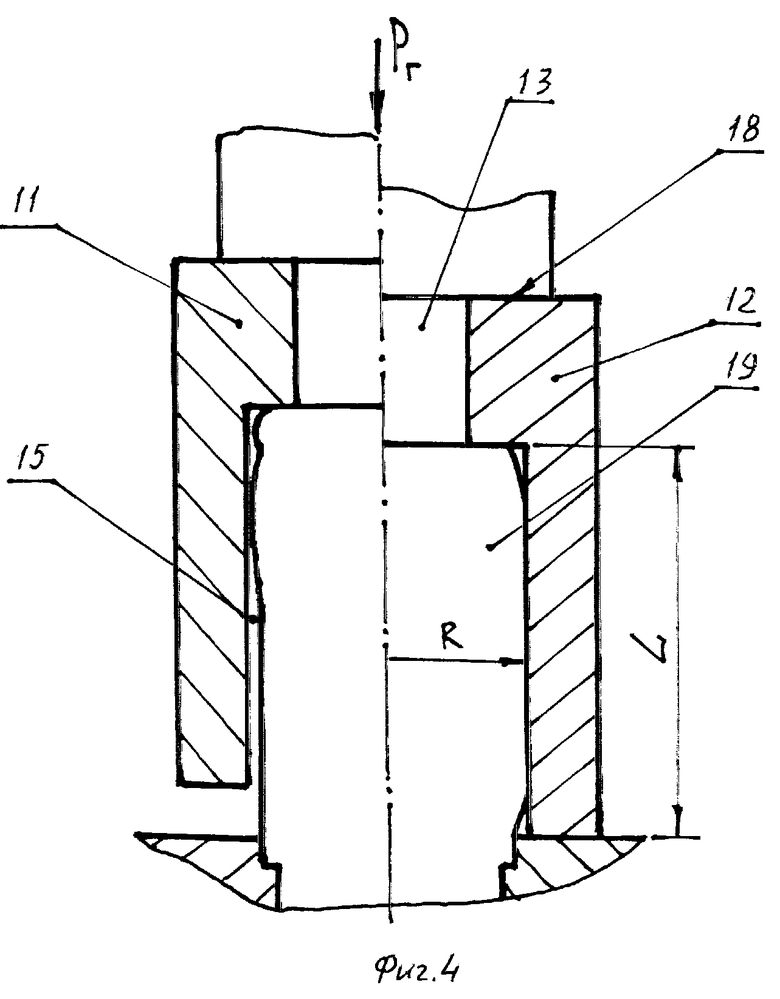

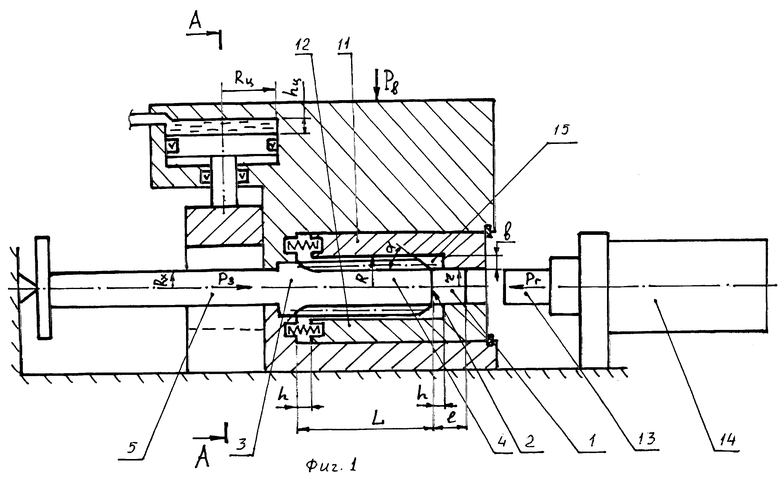

Изобретение поясняется чертежами, где на фиг.1 показана схема восстановления полуоси предлагаемым способом; на фиг.2 - разрез А - А на фиг.1, иллюстрирующий действие клинового зажима; на фиг.3 - промежуточная стадия вытеснения металла компенсатора в гравюру штампа; на фиг. 4 - окончательная стадия осадки шлицевого конца полуоси при восстановлении.

Способ осуществляется следующим образом.

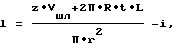

Дополнительный материал, компенсирующий износ и припуски на обработку, в виде компенсатора 1 (фиг.1) цилиндрической формы длиной l приваривают стыковой сваркой к нерабочему торцу 2 полуоси 3. Длину l определяют из соотношения:

где z - число шлицев,

V - объем шлицевой впадины, мм3;

R - наружный диаметр шлицевой поверхности восстановленной полуоси 3, мм;

t - припуск на обработку резанием, мм;

L - длина шлицевой поверхности, мм;

r - радиус компенсатора 1, мм;

i - величина оплавления и усадки металла компенсатора 1 при стыковой контактной сварке, мм.

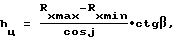

Затем нагретую до температуры пластической деформации в зоне шлицевой поверхности 4 полуось 3 зажимают за хвостовик 5 клиньями 6 (фиг.2). При этом разность диаметров хвостовика 5 в месте зажима компенсируется ходом hц поршня 7 встроенного гидроцилиндра 8, соединенного трубопроводом высокого давления 9 с гидроусилителем 10. Ход поршня hц определяют из соотношения:

где Rxmax - максимально допустимый радиус хвостовика 5 полуоси 3, мм;

Rxmin - минимально допустимый радиус хвостовика 5 полуоси 3, мм,

j - угол призмы клина 6, град.,

β - угол клина 6, град.

При отсутствии компенсации отклонений размеров хвостовика 5 при смыкании полуматриц 11, 12 (фиг. 1) штампа произойдет смещение оси стержня хвостовика 5 относительно оси шлицевой поверхности 4, приводящее к искривлению полуоси 3.

Осевое усилие зажима Pз хвостовика 5 полуоси 3, необходимое для обеспечения неподвижности полуоси 3 при односторонней осадке с усилием Pг шлицевой поверхности 4 и исключения появления проскальзывания, определяют из соотношения:

Pз = Pкл•μ = ρ•π•R

где Pкл - радиальное усилие клинового зажима 6 ( фиг.2), кН;

μ - коэффициент трения;

ρ - давление рабочей жидкости в гидроусилителе, МПа;

Pц - радиус поршня 7 встроенного гидроцилиндра 8, мм.

Увеличение усилия зажатия детали достигают уменьшением угла клинового зажима β в пределах соблюдения условия самоторможения клина.

После зажима пуансоном 13 (фиг.1), закрепленным на штоке силового гидроцилиндра 14, производят пластическое деформирование с усилием Pг шлицевого конца 4 полуоси 3, заставляя компенсирующий металл 1 вдавливаться в тело полуоси 3 и перемещать основной металл на изношенную шлицевую поверхность 4, заполняя гравюру 15, образованную подвижными в горизонтальном направлении сомкнутыми полуматрицами 11, 12. При этом происходит увеличение диаметра шлицевой поверхности 4 до 2R и заполнение шлицевых впадин.

Так как процесс осадки протекает не стационарно, то его условно разделяют на 2 стадии: на 1-й начальной стадии (фиг.3) происходит промежуточное вытеснение металла компенсатора 1 в кольцевой цилиндрический приемник 16 с одновременной осадкой конусного перехода 17; на 2-й конечной стадии (фиг.4) происходит совместное движение полуматриц 11, 12 под воздействием торца 18 пуансона 13 до смыкания, сопровождающееся осадкой цилиндра 19 и полным заполнением металлом гравюры 15, застойных зон и углов штампа, вытеснением холодных спаев в зону припуска.

Соответственно принятому допущению суммарное горизонтальное усилие деформации Pг складывается из следующих составляющих:

Pг = Pт + Pц + Pк + Pо,

где Pт - усилие на преодоление силы трения компенсатора 1 о стенки матрицы 20 (фиг.3), кН;

Pц - усилие радиального выдавливания, необходимое для заполнения металлом кольцевого цилиндрического приемника 16 шириной h, кН;

Pк - усилие, необходимое для деформирования конусного перехода 17, кН;

Pо - усилие осадки цилиндра 19 (фиг.4), кН.

После соответствующих подстановок, используя для определения возможных направлений течения металла на различных стадиях метод линий скольжения, заключающийся в построении схемы поля линий скольжения 21 (фиг. 3) в начальный момент, из которого видно, что имеются два очага пластической деформации на выходе металла в цилиндрический диаметральный приемник 16 и на свободной поверхности конусного перехода 17, получим окончательную формулу для определения усилия горизонтальной осадки Pг, достаточного для полного формообразования поковки:

где μ - коэффициент трения металла детали о стенки матрицы 20 при горячем деформировании шероховатым инструментом 13;

σв - предел текучести металла при заданной температуре деформации, МПа;

h - ширина кольцевого цилиндрического приемника 16 в гравюре 15 штампа, равная радиальному зазору 22, соответствующего горизонтальному ходу подвижных полуматриц 11, 12 при окончательном формообразовании поковки осадкой, мм, которая должна удовлетворять неравенству

0,5 l > h > L/2R.

Невыполнение этого условия ведет к образованию зажима или к возникновению зоны торможения в переходной зоне от сварного шва 23 к конусному переходу 17 из-за возможной разницы сопротивлений деформированию в кольцевой части длиной h компенсатора 1 и в конусном переходе 17,

b - величина затекания металла в цилиндрический приемник 16, мм, определяется из выражения: b = R- r;

α - угол наклона образующей конусного среза 17 на шлицевой поверхности 4 полуоси 3, град,

L - длина восстанавливаемой шлицевой поверхности 4, мм.

Использование предлагаемых формул позволяет соблюдать условие неравенства усилий

Pг < P3,

что гарантирует неподвижность детали в процессе деформации, исключает проскальзывание.

Для обеспечения условия нераскрываемости штампа в процессе осадки используют пресс с вертикальным усилием, при этом должно соблюдаться неравенство:

Pв/Fгор.пр.≥Pг/Fсеч,

где Pв - вертикальное усилие пресса (фиг. 1), кН;

Fгор.пр - площадь проекции на горизонтальную плоскость деформируемой поверхности 4, мм2;

Fсеч - площадь поперечного сечения пуансона 13, мм2.

После подстановки определяют минимально необходимое вертикальное усилие пресса:

Pв ≥ Pг•2•R•L/(π•r2)

Приведенные расчеты усилий необходимы для правильного выбора кузнечно-прессового оборудования, проектирования штамповой оснастки и формующих элементов с необходимыми и достаточными прочностными показателями.

Пример конкретного выполнения способа восстановления изношенных деталей проведен для восстановления полуоси заднего моста автомобиля КАМАЗ (чертеж 5320-2403070) из стали 47ГТ ГОСТ 5750-73, имеющей следующие, необходимые для расчетов исходные данные:

число шлиц, z = 16;

объем шлицевой впадины, Vшл = 1450 мм2;

наружный радиус шлицевой поверхности восстановленной полуоси, R = 27 мм;

припуск на обработку резанием, t = 1 мм;

длина шлицевой поверхности, L = 92 мм;

радиус компенсатора, r = 22,5 мм;

величина оплавления и усадки при стыковой контактной сварке, i = 7 мм;

оптимальная длина компенсатора, l = 18 мм;

максимально допустимый радиус хвостовика полуоси, Rxmax = 25,25 мм;

минимально допустимый радиус хвостовика полуоси, Rxmin = 24,75 мм;

угол призмы зажима, γ = 45o;

угол клина зажима, β = 10o;

ход поршня встроенного цилиндра для компенсации разности диаметров хвостовика, hц = 8 мм;

коэффициент трения, μ = 0,5;

давление рабочей жидкости в гидроусилителе, p = 10 МПа;

радиус поршня встроенного гидроцилиндра, Rц = 120 мм;

радиальное усилие клинового зажима, Pкл = 1800 кН;

осевое усилие зажима хвостовика, Pз = 900 кН;

предел текучести стали при 1000oC, σs = 100 МПа;

ширина кольцевого цилиндрического приемника в матрице штампа, h = 10 мм;

величина затекания металла в цилиндрический приемник, b = 4,5 мм;

угол наклона образующей конусного среза на шлицевой поверхности α = 30o;

горизонтальное усилие деформирования, Pг = 800 кН;

вертикальное усилие пресса, Pв = 2400 кН.

Приварку компенсатора проводят на машине стыковой сварки МС-20.08 УХЛЧ.

Далее механической обработкой удаляют грат в месте сварного шва, нагревают в соляной печи СВС-4.7.5.3/10.54 изношенный участок в зоне шлицевой поверхности до температуры 1100±50oC, после чего проводят пластическое деформирование основного металла рабочей поверхности воздействием на дополнительный материал со стороны нерабочего торца детали путем осадки в штампе на 250-тонном гидропрессе ДБ2434В.

При этом происходит перераспределение металла, сопровождающееся заполнением шлицевых впадин, компенсацией износа и созданием припусков на обработку резанием.

После штамповки заготовка полуоси проходит правку на прессе Р-337, токарную обработку, шлиценарезание на машине 5350А и поверхностную закалку ТВЧ на установке ВЧ21-100.

Предлагаемый способ может применяться для восстановления длинномерных шлицевых валов, конструктивные особенности которых, связанные с ограниченным запасом прочности, не позволяют использовать излишки металла, имеющиеся в теле детали, в качестве компенсирующего износ материала при восстановлении давлением без его предварительного нанесения, например, глухой прошивкой.

Таким образом, использование изобретения позволяет достичь следующих результатов.

1. Производственные испытания технологического процесса восстановления полуосей, приведенные на штамповой оснастке и прессовом оборудовании при режимах, полученных в результате использования предлагаемых формул для расчета силовых характеристик процесса, показав высокую сходимость теоретических и экспериментальных данных, позволили получить осадкой за один рабочий ход пресса из изношенной полуоси качественную поковку с равномерными и достаточными припусками на шлицевой поверхности.

2. Использование силовых расчетов, приведенных в изобретении, позволит в дальнейшем правильно выбирать кузнечно-прессовое оборудование, обеспечивающее одновременно оптимально-достаточное и не завышенное усилие деформирования, а также проектировать штамповую оснастку и формующие элементы с необходимым запасом прочности и заранее известной удельной нагрузкой на инструмент.

3. Применение предлагаемого способа позволит расширить номенклатуру восстанавливаемых давлением деталей с обеспечением качества и долговечности реновационных полуосей не ниже, чем новых.

4. Использование предлагаемой в способе схемы поэтапного и равномерного формообразования позволяет избежать образование зажимов и заусенцев, застойных зон на наружной поверхности поковки, исключить ее искривление в процессе осадки, тем самым повысить качество восстановленного изделия.

5. Микроструктура рабочих поверхностей шлицев у восстановленных деталей, представляющая мелкоигольчатый мартенсит, не отличается от новых, серийно изготовленных.

6. Нанесение компенсирующего износ металла на нерабочий торец, являющийся на длине до 10 мм слабонагруженной зоной с минимальным крутящим моментом, позволяет избежать возникновения нежелательных концентраций усталостных и остаточных напряжений в зоне сплавления, при этом предел упругости при испытании восстановленной полуоси на излом при кручении выше прочностных показателей, установленных технической документацией для нового изделия.

Реализация потенций предлагаемого изобретения позволяет повысить качество восстановленных полуосей за счет сохранения первоначальной структуры металла в зоне шлицевой поверхности без ущерба прочностным показателям деталей и изменения геометрической формы и взаимного расположения поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО КРЕСТОВОГО НОЖА | 2013 |

|

RU2533236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ДЕТАЛЯХ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2165324C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2093332C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| Способ восстановления шестерен | 1988 |

|

SU1648711A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано на специализированных ремонтных предприятиях при восстановлении горячей осадкой полуосей задних мостов грузовых автомобилей. На нерабочий торец шлицевого вала приваривают компенсатор цилиндрической формы, длину которого выбирают, исходя из объема изношенного металла и припусков на обработку резанием. Вал нагревают в зоне шлицевой поверхности до температуры пластичности металла и устанавливают в штамп с подвижной в горизонтальном направлении разъемной матрицей. Матрица имеет кольцевой цилиндрический приемник, ширина которого равна горизонтальному ходу матрицы. В штампе вал зажимают и центрируют по цилиндрической поверхности хвостовика клиновым механизмом. Затем вал осаживают в разъемной матрице пуансоном с усилием, величину которого определяют из приведенной зависимости. Хвостовик вала зажимают с усилием, гарантированно превышающим усилие осадки. Осадку осуществляют на прессе с вертикальным усилием, величину которого определяют из приведенного соотношения. В результате обеспечивается расширение технологических возможностей способа и повышение качества изделия. 4 ил.

Способ восстановления изношенных длинномерных шлицевых валов с хвостовиком цилиндрической формы, имеющих конусный срез на шлицевой поверхности, включающий приварку компенсирующего износ металла, отличающийся тем, что в качестве компенсирующего износ металла используют компенсатор цилиндрической формы, длину которого выбирают, исходя из объема изношенного металла и припусков на обработку резанием, компенсатор приваривают на нерабочий торец шлицевого вала, после чего производят локальный нагрев вала в зоне шлицевой поверхности до температуры пластичности металла и его установку в размещенный в прессе с вертикальным усилием штамп с подвижной в горизонтальном направлении разъемной матрицей, имеющей кольцевой цилиндрический приемник, ширина которого равна горизонтальному ходу матрицы, в штампе производят зажим и центрирование вала по цилиндрической поверхности хвостовика клиновым механизмом, связанным со встроенным в штамп гидроцилиндром из условия обеспечения компенсации отклонения диаметра хвостовика в месте зажима, а затем осуществляют горизонтальную одностороннюю осадку вала в разъемной матрице пуансоном с усилием Pг, величину которого определяют из следующей формулы:

где μ - коэффициент трения металла детали о матрицу штампа,

σs - предел текучести металла при заданной температуре деформации, МПа;

r - радиус компенсатора, мм;

l - длина компенсатора, м;

h - ширина кольцевого цилиндрического приемника, мм;

R - наружный радиус шлицевой поверхности восстановленной детали, мм;

α - угол наклона образующей конусного среза на шлицевой поверхности, град;

L - длина восстанавливаемой шлицевой поверхности, мм, при этом зажим хвостовика вала производят с усилием, гарантированно превышающим усилие односторонней горизонтальной осадки, и используют пресс с вертикальным усилием, величину которого Pв определяют из следующего соотношения:

Pв/Fгор.пр ≥ Pг/Fсеч,

где Fгор.пр - площадь проекции на горизонтальную плоскость деформируемой поверхности, мм2;

Fсеч - площадь поперечного сечения пуансона, мм2.

| Липкинд А.Г | |||

| и др | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Способ восстановления изношенных деталей | 1988 |

|

SU1540919A1 |

| Способ восстановления шлицевого вала | 1987 |

|

SU1581550A1 |

| Способ восстановления зубчатых валов | 1986 |

|

SU1488175A1 |

| Способ восстановления деталей,преимущественно шлицевых валов | 1983 |

|

SU1172666A1 |

| US 5125146 A, 30.06.92 | |||

| US 4571795 A, 25.02.86 | |||

| СПОСОБ ДИАГНОСТИКИ ЭТИОЛОГИЧЕСКИХ ФАКТОРОВ ВОДЯНОК ОБОЛОЧЕК ЯИЧКА И СЕМЕННОГО КАНАТИКА | 2014 |

|

RU2605841C2 |

Авторы

Даты

1999-07-10—Публикация

1998-05-26—Подача