Перекрестная ссылка на родственную заявку

[01] Настоящая заявка испрашивает приоритет китайской патентной заявки №202010357799.5 под названием "РОТОР ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ", поданной в Китайское национальное управление интеллектуальной собственности 29 апреля 2020 года, и которая полностью включена в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

[02] Настоящее изобретение относится к области термической обработки металлов, в частности, к ротору из высокопрочной нержавеющей стали и способу его изготовления.

Уровень техники

[03] Высокопрочная нержавеющая сталь с высокой вязкостью и коррозионной стойкостью является превосходным конструкционным материалом и широко используется в таких областях, как нефтяная, химическая, гражданская судостроительная, аэрокосмическая и гражданская самолетостроительная промышленность. В настоящее время широко используются кованые изделия (поковки) из высокопрочной нержавеющей стали и проводятся соответствующие исследования процессов ковки.

[04] Высокоскоростной ротор является важной частью гироскопа. Высокоскоростной ротор, изготовленный из высокопрочной нержавеющей стали, может достичь требуемых эксплуатационных характеристик благодаря таким преимуществам, как высокая прочность, высокая ударная вязкость, высокая стабильность размеров и коррозионная стойкость. В предшествующем уровне техники высокоскоростной ротор изготавливали путем резки прутка, полученного свободной ковкой из нержавеющей стали 1Cr18Ni9Ti. Однако этот способ предусматривает резку относительно большого количества прутков, что приводит к значительным потерям сырья и увеличению затрат. Между тем, ротор, обработанный на прутковом станке, имеет неплотные линии потока металла, что создает угрозу безопасности во время использования. Кроме того, ротор, изготовленный из нержавеющей стали 1Cr18Ni9Ti, имеет относительно низкую прочность - всего 560 МПа, то есть короткий срок службы.

Раскрытие сущности изобретения

[05] С учетом вышеизложенного анализа, целью настоящего изобретения является создание ротора из высокопрочной нержавеющей стали и способа его изготовления, позволяющих решить проблемы предшествующего уровня техники, связанные с низкой прочностью и коротким сроком службы ротора, а также со значительными потерями сырья в процессе резки поковки.

[06] Цель настоящего изобретения достигается с помощью следующих технических решений:

[07] Ротор из высокопрочной нержавеющей стали, содержащий следующие элементные компоненты в массовых долях: С: 0,03-0,050%, Cr: 14,90-15,80%, Ni: 5,00-5,70%, Cu: 2,20-2,80%, (Nb+Ta): 0,35-0,44%, Mo: 0,45-0,54%, V: 0,06-0,10%, Si: 0,20-0,60%, Mn: 0,40-0,80%, P≤0,010%, S≤0,010%, O≤0,003%, a также баланс железа и неизбежных примесей

[08] В некоторых вариантах осуществления изобретения ротор из высокопрочной нержавеющей стали может содержать следующие элементные компоненты в массовых долях: С: 0,043%, Cr: 15,4%, Ni: 5,35%, Cu: 2,52%, (Nb+Ta): 0,41%, Mo: 0,53%, V: 0,08%, Si: 0,25%, Mn: 0,46%, P: 0,005%, S≤0,010%, O≤0,003%, a также баланс железа и неизбежных примесей.

[09] Способ изготовления вышеуказанного высокопрочного ротора из нержавеющей стали, содержащий следующие этапы:

[10] этап 1: подготавливают заготовку ротора из нержавеющей стали;

[11] этап 2: подвергают заготовку ротора из нержавеющей стали первому нагреву и свободной ковке, а затем первому отжигу и поверхностной обработке для получения кованой заготовки;

[12] этап 3: подвергают кованую заготовку второму нагреву, объемной штамповке, а затем второму отжигу и обработке раствором для получения поковки; и

[13] этап 4: подвергают поковку черновой обработке, старению и чистовой обработке для получения ротора из высокопрочной нержавеющей стали.

[14] В некоторых вариантах осуществления изобретения на этапе 1 заготовка ротора из нержавеющей стали может иметь длину 450-480 мм и диаметр ∅ 350 мм.

[15] В некоторых вариантах осуществления изобретения на этапе 2 первый нагрев может, в частности, включать в себя:

[16] нагрев газовой печи до температуры 750°С, загрузку заготовки ротора из нержавеющей стали в газовую печь, выдержку в течение 1,5-2 ч, дальнейший нагрев до температуры 1140-1170°С со скоростью 200-300°С/ч и выдержку в течение 2-3 ч.

[17] В некоторых вариантах осуществления изобретения на этапе 2 свободная ковка может включать в себя две осадки и одну вытяжку и, в частности, может быть проведена следующим образом:

[18] подвергают заготовку ротора из нержавеющей стали первой осадке до диаметра ∅ 440-460 мм, вытяжке до диаметра ∅ 350-380 мм, а затем второй осадке до диаметра ∅ 440-460 мм, причем свободная ковка может иметь начальную температуру обработки 1140-1170°С и конечную температуру обработки не менее 900°С; и

[19] после свободной ковки охлаждают заготовку ротора из нержавеющей стали в куче до температуры 300°С, осуществляют рассеивание и охлаждение на воздухе до температуры окружающей среды.

[20] В некоторых вариантах осуществления изобретения на этапе 2 первый отжиг может, в частности, включать в себя:

[21] помещение заготовки ротора из нержавеющей стали после свободной ковки в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 12-20 ч и охлаждение до температуры окружающей среды вместе с печью для получения кованой заготовки.

[22] В некоторых вариантах осуществления изобретения, на этапе 3 второй нагрев может, в частности, включать в себя:

[23] нагрев газовой печи до температуры 750°С, загрузку кованой заготовки в газовую печь, выдержку в течение 1,5-3 ч, дальнейший нагрев до температуры 1120-1150°С со скоростью 100-150°С/ч и выдержку в течение 1-2 ч.

[24] В некоторых вариантах осуществления изобретения на этапе 3 объемная штамповка может, в частности, включать в себя:

[25] помещение кованой заготовки после второго нагрева в машину для объемной штамповки с начальной температурой обработки 1120-1140°С и конечной температурой обработки не менее 900°С, а затем охлаждение на воздухе кованой заготовки после объемной штамповки до температуры окружающей среды.

[26] В некоторых вариантах осуществления изобретения объемная штамповка может быть проведена посредством 5-кратной деформации прессованием кованой заготовки с помощью нижнего штампа, причем 5-кратная деформация прессованием может быть проведена следующим образом:

[27] первую деформацию прессованием проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением 2000-3000 тонн;

[28] вторую и третью деформации прессованием проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением не менее 5000 тонн;

[29] четвертую деформацию прессованием проводят путем прессования кованой заготовки под давлением 4500 тонн; и

[30] пятую деформацию прессованием проводят путем прессования кованой заготовки под давлением 4000 тонн в течение 30-40 с.

[31] В некоторых вариантах осуществления изобретения кованая заготовка, полученная после объемной штамповки, может иметь толщину, спрессованную с 280 мм до 100-120 мм, то есть коэффициент уковки более 2.

[32] В некоторых вариантах осуществления изобретения на этапе 3 второй отжиг может, в частности, включать в себя:

[33] помещение кованой заготовки после объемной штамповки в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 25-30 ч и охлаждение до температуры окружающей среды вместе с печью.

[34] В некоторых вариантах осуществления изобретения на этапе 3 обработка раствором может, в частности, включать в себя:

[35] помещение кованой заготовки после второго отжига в печь сопротивления, нагрев до температуры 1035-1045°С, выдержку в течение 1-1,5 ч и охлаждение на воздухе до температуры не более 32°С для получения поковки.

[36] В некоторых вариантах осуществления изобретения на этапе 4 старение может, в частности, включать в себя:

[37] помещение поковки после черновой обработки в печь сопротивления, нагрев до температуры 550-560°С, выдержку в течение 4-4,5 ч и охлаждение на воздухе до температуры окружающей среды.

[38] В некоторых вариантах осуществления изобретения ротор из высокопрочной нержавеющей стали после чистовой обработки может иметь шероховатость поверхности до Ra1,6.

[39] По сравнению с предшествующим уровнем техники, настоящее изобретение имеет по меньшей мере одно из следующих преимуществ:

[40] 1. В настоящем изобретении ротор изготавливают, подвергая высокопрочную нержавеющую сталь сочетанию свободной ковки и объемной штамповки, нагреву перед свободной ковкой и объемной штамповкой, а затем отжигу после свободной ковки и объемной штамповки, и после последнего отжига, подвергая полученные поковки обработке раствором, черновой обработке, старению и чистовой обработке. Полученный ротор имеет предел прочности при растяжении Rm не менее 1100 МПа, предел текучести Rp02 не менее 1000 МПа, удлинение после разрыва А не менее 15%, усадку сечения Z не менее 55% и твердость не менее 36 HRC. По сравнению с существующими роторами, ротор согласно настоящему изобретению имеет прочность, увеличенную не менее чем на 500 МПа, что приводит к увеличению срока службы.

[41] 2. Настоящее изобретение предлагает процесс изготовления, включающий в себя последовательное проведение свободной ковки и объемной штамповки, причем свободная ковка имеет коэффициент уковки более 3, объемная штамповка имеет коэффициент уковки более 2, а суммарный коэффициент уковки свободной ковки и объемной штамповки составляет более 5. Имеется большая степень деформации как в поперечном, так и в продольном направлениях, аустенит имеет небольшой размер зерен (не менее уровня 6), указывающий на то, что зерна относительно сильно разрушены. Поэтому поковки имеют однородные механические свойства в горизонтальном и продольном направлениях, что улучшает усталостную долговечность вращающихся частей высокоскоростного ротора, тем самым повышая его безопасность и надежность.

[42] 3. В настоящем изобретении свободная ковка заготовки включает в себя две осадки и одну вытяжку. Заготовку подвергают первой осадке до диаметра ∅ 440-460 мм, вытяжке до диаметра ∅ 350-380 мм, а затем второй осадке до диаметра ∅ 440-460 мм. Заготовку после двух осадок и одной вытяжки подвергают свободной ковке. Свободная ковка заготовки имеет начальную температуру обработки 1140-1170°С, предпочтительно 1140-1150°С. Две осадки и одна вытяжка свободной ковки направлены на создание большей степени деформации заготовки для получения зерен относительно небольшого и одинакового размера в горизонтальном и продольном направлениях.

[43] 4. В настоящем изобретении применяют первый отжиг после свободной ковки и второй отжиг после объемной штамповки. В процессе ковки температуру строго контролируют следующим образом: свободная ковка имеет начальную температуру обработки 1140-1170°С и конечную температуру обработки не менее 900°С, объемная штамповка имеет начальную температуру обработки 1120-1140°С и конечную температуру обработки не менее 900°С. Кованая заготовка при такой температуре обладает требуемой термопластичностью. Степень и размер деформации каждый раз контролируют для упрощения процесса деформации, обеспечения пластичности материалов во время ковки и получения относительно большого коэффициента уковки без таких дефектов, как трещины.

[44] 5. В настоящем изобретении проведение черновой обработки на поковках после обработки раствором может уменьшить износ инструмента и оставить небольшой припуск на чистовую обработку, а проведение чистовой обработки после старения может уменьшить износ инструмента из-за увеличения твердости материала.

[45] 6. В настоящем изобретении замкнутая линия потока металла вдоль формы поковки может быть получена путем сочетания свободной ковки и объемной штамповки. Изготовленный ротор имеет целозамкнутую линию потока металла, что улучшает сопротивление усталости и безопасность использования, в результате чего ротор имеет срок службы более 10 лет.

[46] 7. В настоящем изобретении, поковки имеют небольшой объем резания, что позволяет сэкономить количество сырья и эффективно снизить стоимость, при этом избегая проблем с большим объемом обработки и потерями сырья, присутствующих в обычной технологии, в которой пруток непосредственно режут и обрабатывают для получения поковок. Кроме того, ротор имеет требуемую прочность и квалификационный показатель, достигающий 100%.

[47] Вышеуказанные технические решения в настоящем изобретении также могут быть объединены друг с другом для осуществления более предпочтительных комбинированных решений. Другие особенности и преимущества настоящего изобретения перечислены ниже, и некоторые из них станут очевидными из раскрытия или будут понятны при осуществлении настоящего изобретения. Цели и другие преимущества настоящего изобретения могут быть реализованы или получены с помощью сведений, в частности, указанных в раскрытии и сопроводительных чертежах.

Краткое описание чертежей

[48] Сопроводительные чертежи приведены только для иллюстрации частных вариантов осуществления, а не для ограничения настоящего изобретения. Одинаковые ссылочные позиции обозначают одинаковые компоненты на всех сопроводительных чертежах.

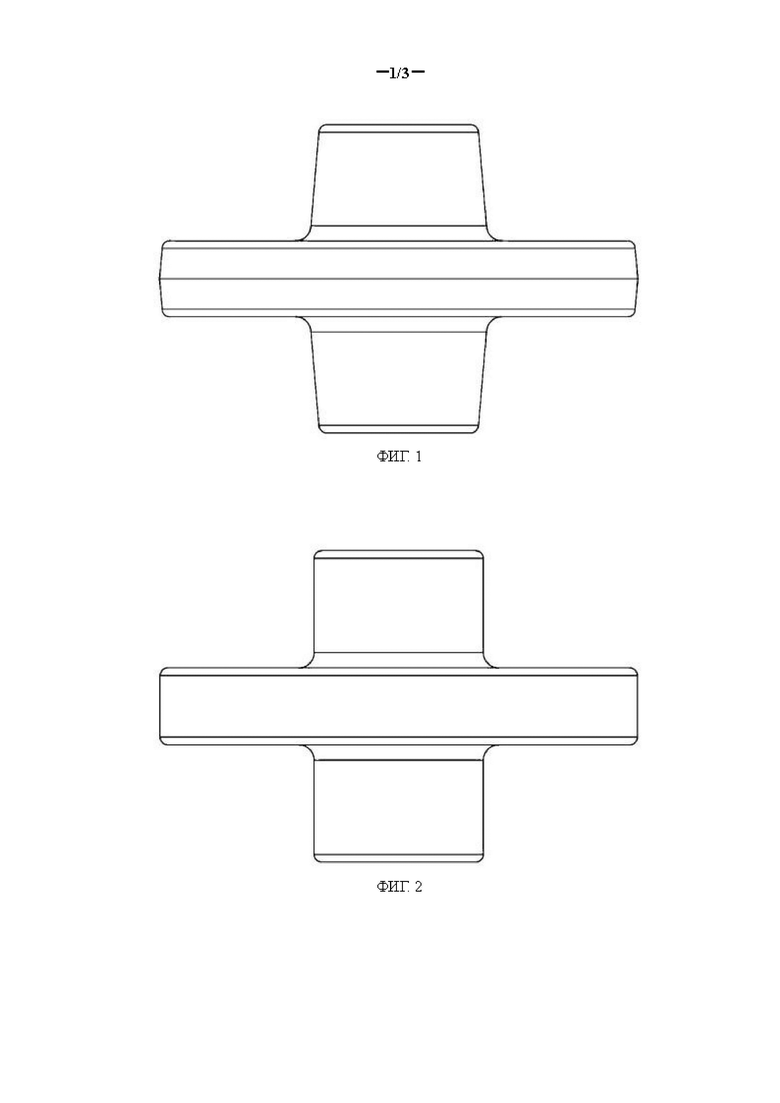

[49] На ФИГ. 1 показана схематическая диаграмма объемной штамповки ротора.

[50] На ФИГ. 2 показана схематическая диаграмма ротора.

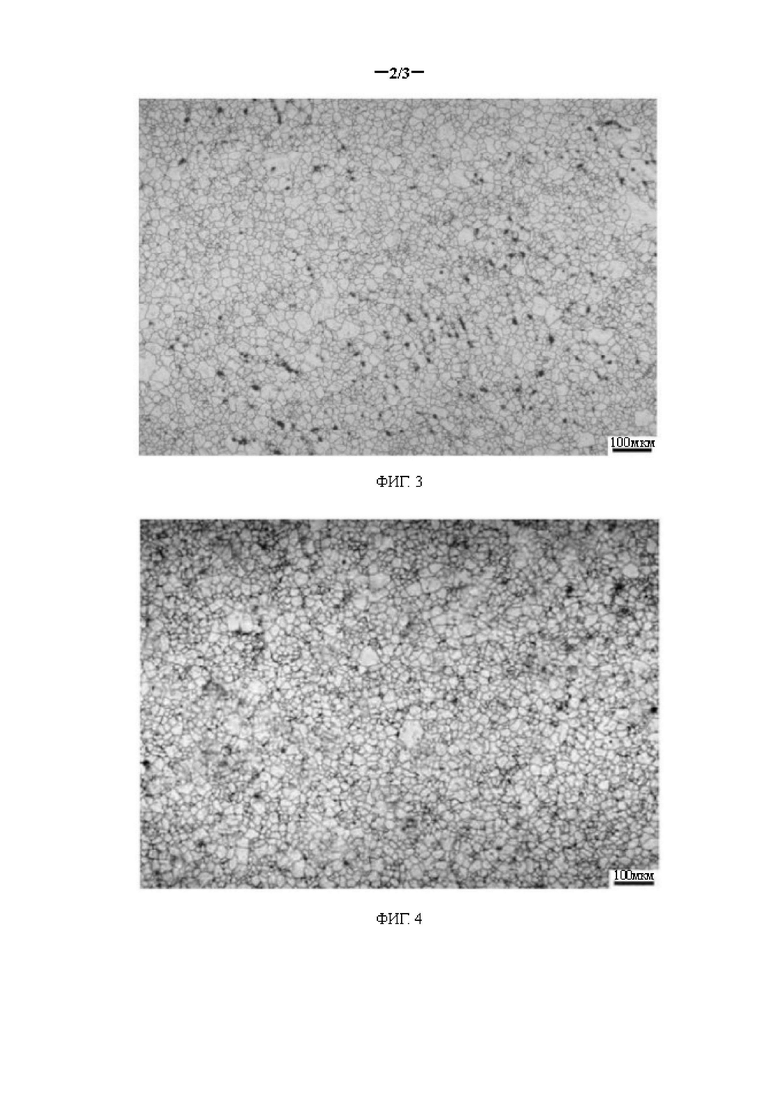

[51] На ФИГ. 3 показан размер зерен в центральной части

высокоскоростного ротора, раскрытого в примере 1.

[52] На ФИГ. 4 показан размер зерен боковой части высокоскоростного ротора, раскрытого в примере 1.

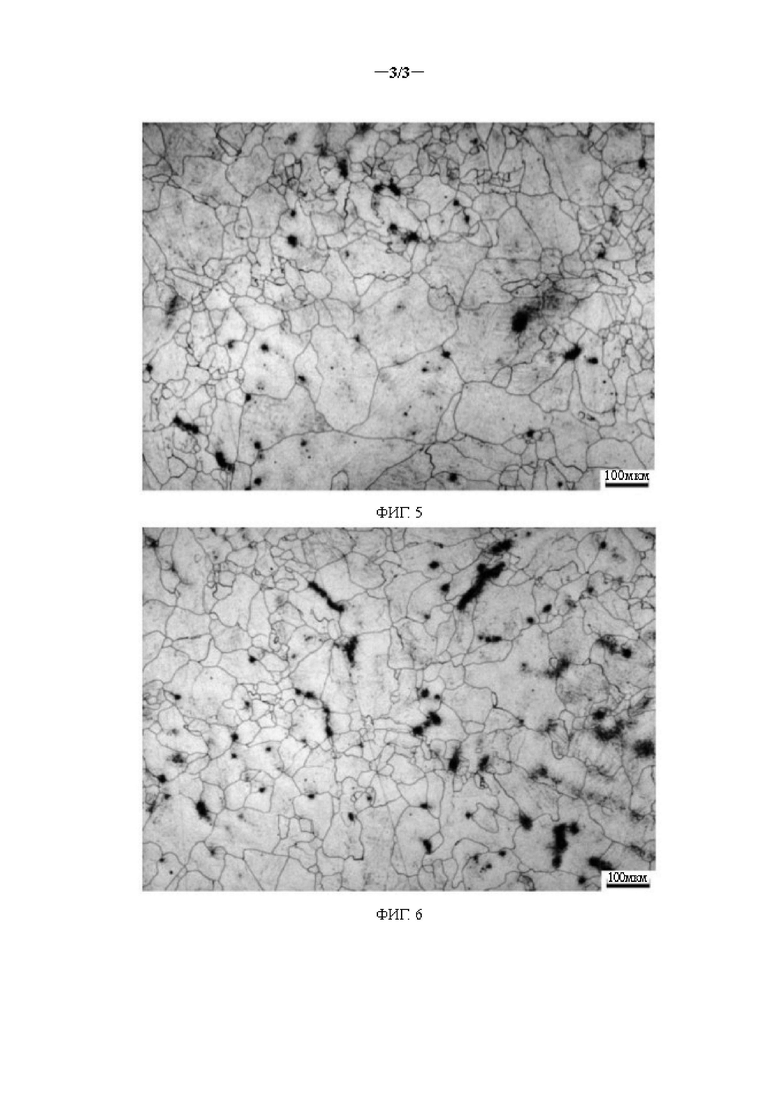

[53] На ФИГ. 5 показан размер зерен в центральной части высокоскоростного ротора, раскрытого в сравнительном примере 1.

[54] На ФИГ. 6 показан размер зерен в боковой части высокоскоростного ротора, раскрытого в сравнительном примере 1.

Осуществление изобретения

[55] Предпочтительные варианты осуществления настоящего изобретения подробно раскрыты ниже со ссылкой на сопроводительные чертежи. Сопроводительные чертежи являются частью настоящего изобретения и используются вместе с вариантами его осуществления для пояснения принципов настоящего изобретения, а не для ограничения его объема.

[56] Частный вариант осуществления настоящего изобретения представляет собой высокопрочный ротор из нержавеющей стали, содержащий следующие элементные компоненты в массовых долях: С: 0,03-0,050%, С: 0,03-0,050%, Cr: 14,90-15,80%, Ni: 5,00-5,70%, Cu: 2,20-2,80%, (Nb+Ta): 0,35-0,44%, Mo: 0,45-0,54%, V: 0,06-0,10%, Si: 0,20-0,60%, Mn: 0,40-0,80%, P≤0,010%, S≤0,010%, O≤0,003%, а также баланс железа и неизбежных примесей.

[57] Для получения высокопрочного ротора добавляют 5,00-5,70% Ni для получения мартенситной структуры, усиливающий элемент Cu (2,20-2,80%) добавляют для ускорения второй фазы ε-Cu, Nb добавляют для получения фазы выделения NbC, а добавление Мо оказывает эффект укрепления твердого раствора. Для обеспечения усталостных характеристик Р и S уменьшены до уровня не более 0,01%. Для снижения содержания оксидных включений и улучшения усталостных характеристик содержание О снижено до уровня не более 0,003%. Для улучшения коррозионной стойкости ротора элемент Cr имеет степень легирования 14,90-15,80%.

[58] Настоящее изобретение ниже предлагает способ изготовления высокопрочного ротора из нержавеющей стали, содержащий следующие этапы:

[59] На этапе 1 подготавливают заготовку ротора из нержавеющей стали.

[60] На этапе 2 заготовку ротора из нержавеющей стали подвергают первому нагреву и свободной ковке, а затем первому отжигу и поверхностной обработке для получения кованой заготовки.

[61] Первый нагрев, в частности, включает в себя: нагрев газовой печи до температуры 750°С, загрузку заготовки ротора из нержавеющей стали в газовую печь, выдержку в течение 1,5-2 ч, нагрев до температуры 1140-1170°С со скоростью 200-300°С/ч и выдержку в течение 2-3 ч. Свободная ковка включает в себя две осадки и одну вытяжку и, в частности, ее проводят следующим образом: заготовку ротора из нержавеющей стали подвергают первой осадке до диаметра ∅ 440-460 мм, вытяжке до диаметра ∅ 350-380 мм, а затем второй осадке до диаметра ∅ 440-460 мм, причем свободная ковка имеет начальную температуру обработки 1140-1170°С и конечную температуру обработки не менее 900°С, после свободной ковки заготовку ротора из нержавеющей стали охлаждают в куче до температуры 300°С, рассеивают и охлаждают на воздухе до температуры окружающей среды. Первый отжиг, в частности, включает в себя: после свободной ковки помещение заготовки ротора из нержавеющей стали в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 12-20 ч и охлаждение до температуры окружающей среды вместе с печью для получения кованой заготовки.

[62] На этапе 3 кованую заготовку подвергают второму нагреву, объемной штамповке, а затем второму отжигу и обработке раствором для получения поковки.

[63] Второй нагрев, в частности, включает в себя: нагрев газовой печи до температуры 750°С, загрузку кованой заготовки в газовую печь, выдержку в течение 1,5-3 ч, дальнейший нагрев до температуры 1120-1150°С со скоростью 100-150°С/ч и выдержку в течение 1-2 ч. Объемная штамповка, в частности, включает в себя: после второго нагрева помещение кованой заготовки в машину для объемной штамповки с начальной температурой обработки 1120-1140°С и конечной температурой обработки не менее 900°С, а затем охлаждение на воздухе кованой заготовки после объемной штамповки до температуры окружающей среды. Второй отжиг, в частности, включает в себя: помещение кованой заготовки после объемной штамповки в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 25-30 ч и охлаждение до температуры окружающей среды вместе с печью. Обработка раствором, в частности, включает в себя: после второго отжига помещение кованой заготовки в печь сопротивления, нагрев до температуры 1035-1045°С, выдержку в течение 1-1,5 ч и охлаждение на воздухе до температуры не более 32°С для получения поковки.

[64] На этапе 4 поковку подвергают черновой обработке, старению и чистовой обработке для получения ротора из высокопрочной нержавеющей стали.

[65] Старение, в частности, включает в себя: после черновой обработки помещение поковки в печь сопротивления, нагрев до температуры 550-560°С, выдержку в течение 4-4,5 ч и охлаждение на воздухе до температуры окружающей среды.

[66] В частности, на этапе 1 подготавливают пруток из высокопрочной нержавеющей стали диаметром ∅ 350 мм, разрезают на заготовки длиной 450-480 мм и удаляют поверхностные заусенцы. Для снижения концентрации напряжений на краях и углах в последующих процессах ковки и для устранения потенциальной угрозы безопасности края двух торцов заготовки скругляют до R20.

[67] Этап 2, в частности, содержит следующие подэтапы.

[68] На этапе 21 заготовку подвергают первому нагреву в газовой печи.

[69] Первый нагрев, в частности, включает в себя: нагрев газовой печи до температуры 750-760°С, загрузку заготовки ротора из нержавеющей стали в газовую печь, выдержку в течение 1,5-2 ч, дальнейший нагрев до температуры 1140-1170°С со скоростью 200-300°С/ч и выдержку в течение 2-3 ч. Заготовку загружают в печь с температурой 750-760°С, что позволяет заготовке быстро пройти через температурный интервал хрупкости 400-470°С, при этом хрупкость снижается. Если заготовку выдерживают при температуре 400-470°С в течение длительного времени, то в ее структуре осаждается упрочняющая фаза, что увеличивает склонность материала к растрескиванию из-за влияния внутреннего термического напряжения.

[70] По сравнению со скоростью нагрева газовой печи в предшествующем уровне техники 100°С/ч, заготовка в настоящем изобретении быстро нагревается до температуры 1140-1170°С со скоростью 200-300°С/ч, таким образом, сокращается время нагрева, снижается энергопотребление и повышается эффективность производства. Кроме того, сокращение времени нагрева может также подавлять рост зерен аустенита в заготовке из нержавеющей стали при высоких температурах для повышения прочности заготовки и снижения ее пластичности. Заготовку выдерживают при температуре 1140-1170°С в течение 2-3 ч для обеспечения однородности температуры и структуры заготовки перед ковкой.

[71] На этапе 22 заготовку подвергают свободной ковке.

[72] Свободная ковка заготовки включает в себя две осадки и одну вытяжку. Заготовку подвергают первой осадке до диаметра ∅ 440-460 мм, вытяжке до диаметра ∅ 350-380 мм, а затем второй осадке до диаметра ∅ 440-460 мм. Заготовку после двух осадок и одной вытяжки подвергают свободной ковке. Свободную ковку заготовки проводят с начальной температурой обработки 1140-1170°С, предпочтительно 1140-1150°С. Две осадки и одну вытяжку выполняют для создания большей степени деформации заготовки и получения зерен относительно небольшого и одинакового размера в горизонтальном и продольном направлениях для последующей объемной штамповки.

[73] В предшествующем уровне техники пруток непосредственно обрабатывают до получения ротора без деформации и коэффициента уковки. В настоящем изобретении, пруток подвергают ковке для получения относительно большого коэффициента уковки. При свободной ковке коэффициент уковки составляет более 3, что означает сильную деформацию зерен, в результате чего накопленная энергия может образовывать новые центры образования зерен на границах деформированных зерен, и происходит рекристаллизация с образованием мелких и однородных равноосных зерен.

[74] Кроме того, для обеспечения полной деформации заготовки и разрушения зерен до мелких, а также для того, чтобы заготовка не растрескалась во время ковки, конечная температура обработки в настоящем изобретении составляет более 900°С. После свободной ковки кованую заготовку охлаждают в куче до 300°С, рассеивают и охлаждают на воздухе, что в основном направлено на предотвращение растрескивания, вызванного неравномерным термическим напряжением в центральной части и на поверхности кованой заготовки из-за чрезмерной скорости охлаждения. Заготовку подвергают свободной ковке для получения кованой заготовки.

[75] На этапе 23 заготовку подвергают первому отжигу.

[76] Кованую заготовку помещают в печь сопротивления, нагревают до температуры 640-660°С, предпочтительно 640-650°С, и выдерживают в течение 12-20 ч, предпочтительно 12-15 ч. Первый отжиг необходим для устранения дефектов структуры, вызванных неравномерной деформацией при ковке, уменьшением плотности дислокаций между зернами поковок, тем самым делая их структуру однородной и устраняя остаточные напряжения.

[77] В предшествующем уровне техники заготовка имеет температуру отжига 620-640°С или не подвергается обработке отжигом. По сравнению с температурой отжига 620-640°С в предшествующем уровне техники, обработку отжигом согласно настоящему изобретению проводят в более высоком диапазоне температур из-за большого коэффициента уковки, значительной деформации и большого внутреннего напряжения в кованой заготовке во время свободной ковки, это внутреннее напряжение может быть устранено более высокой температурой отжига.

[78] На этапе 24 заготовку после отжига подвергают поверхностной обработке для получения кованой заготовки.

[79] В процессе поверхностной обработки поковок удаляют с помощью дробеструйной машины поверхностную оксидную окалину на заготовке после ковки, а поверхностные дефекты поковок полируют. Поверхностная обработка необходима для предотвращения таких дефектов, как поверхностные трещины в детали при последующей объемной штамповке, или предотвращения дальнейшего растрескивания, снижающего выход продукции и влияющего на эксплуатационные характеристики поковок.

[80] Этап 3, в частности, содержит следующие подэтапы.

[81] На этапе 31 кованую заготовку после поверхностной обработки подвергают второму нагреву.

[82] Второй нагрев кованой заготовки после поверхностной обработки необходим для подготовки к объемной штамповке. Второй нагрев, в частности, включает в себя: нагрев газовой печи до температуры 750-780°С, загрузку кованой заготовки в газовую печь, выдержку в течение 1,5-3 ч, дальнейший нагрев до температуры 1120-1150°С со скоростью 100-150°С/ч и выдержку в течение 1-2 ч. Кованую заготовку загружают в печь с температурой 750-780°С, что позволяет кованой заготовке быстро пройти через температурный интервал хрупкости 400-470°С. Если заготовку выдерживают длительное время при температуре хрупкости, то в структуре осаждается упрочняющая фаза, что значительно увеличивает склонность материала к растрескиванию из-за влияния внутреннего термического напряжения. Нагрев до температуры 1120-1150°С со скоростью 100-150°С/ч, предпочтительно 120-150°С/ч, может сделать температуру от поверхности до центральной части кованой заготовки более равномерной во время нагрева с небольшим температурным градиентом. Выдержка при температуре 1120-1150°С в течение 1-2 ч позволяет снизить энергопотребление, подавить рост зерен аустенита при высокой температуре и обеспечить однородность структуры материала.

[83] В частности, два нагрева проводят с разной скоростью. Первый нагрев проводят перед свободной ковкой и с более высокой скоростью; в то время как второй нагрев, с более низкой скоростью, проводят для объемной штамповки, чтобы сделать температуру внутри и снаружи кованой заготовки однородной. Кроме того, первая скорость нагрева является высокой, чтобы сократить время нагрева, поскольку чрезмерное время нагрева приводит к росту зерен. Вторая скорость нагрева низкая, потому что чрезмерная скорость нагрева приводит к большому градиенту температур внутри и снаружи, создавая термическое напряжение, что вызывает ухудшение термопластичности и, таким образом, влияет на деформацию поковки.

[84] На этапе 32 кованую заготовку после второго нагрева подвергают объемной штамповке.

[85] Объемная штамповка имеет начальную температуру обработки 1120-1140°С, предпочтительно 1120-1130°С, чтобы получить кованую заготовку с требуемой термопластичностью, которая способствует деформации. Объемная штамповка имеет конечную температуру обработки более 900°С. Чтобы избежать концентрации напряжений на краях и углах во время объемной штамповки, конечная температура обработки максимально высокая; в то же время, учитывая, что зерна достаточно разрушены для получения мелких зерен, конечная температура обработки предпочтительно составляет более 950°С. После объемной штамповки кованую заготовку охлаждают на воздухе до температуры окружающей среды для получения поковки.

[86] Объемную штамповку проводят путем 5-кратной деформации прессованием кованой заготовки с помощью нижнего штампа. Кованую заготовку после второго нагрева помещают в полость нижнего штампа машины для объемной штамповки с помощью манипулятора и регулируют положение кованой заготовки таким образом, чтобы ее ось совпадала с осью штампа, это позволяет избежать эксцентриситета во время штамповки. Первую деформацию прессованием проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением 2000-3000 тонн, обеспечивая центрирование и фиксацию кованой заготовки в полости нижнего штампа. Вторую и третью деформацию прессованием проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением не менее 5000 тонн, что позволяет получить относительно большой коэффициент уковки и тщательно разбить зерна. Четвертую деформацию прессованием проводят путем прессования кованой заготовки под давлением 4500 тонн, в результате чего кованая заготовка заполняет полости верхнего и нижнего штампов. Пятую деформацию прессованием проводят путем прессования кованой заготовки под давлением 4000 тонн в течение 30-40 с, что позволяет кованой заготовке дополнительно заполнить верхние и нижние полости штампа, а выдержка в течение 30-40 с в полостях позволяет снять напряжение на краях и углах, сделать температуру и структуру кованой заготовки более однородной внутри и снаружи, а также обеспечить соответствие внешних размеров требованиям. После объемной штамповки полученная кованая заготовка имеет толщину, спрессованную с 280 мм до 100-120 мм, коэффициент уковки более 2, и целиком заполняет полость штампа. При объемной штамповке получают заготовку, схожую по форме с высокоскоростным ротором, что уменьшает объем последующей обработки и обеспечивает значительную деформацию в горизонтальном и продольном направлениях, а также однородность свойств материала во всех направлениях.

[87] На этапе 33 кованую заготовку после объемной штамповки подвергают второму отжигу.

[88] Кованую заготовку после объемной штамповки помещают в печь сопротивления, нагревают до температуры 640-660°С, предпочтительно 640-650°С, и выдерживают в течение 25-30 ч, а затем охлаждают до температуры окружающей среды вместе с печью. Второй отжиг позволяет устранить структурные дефекты штампованных поковок, а также дополнительно уменьшить плотность дислокаций между зернами, чтобы сделать структуру однородной и устранить остаточное напряжение.

[89] На этапе 34 кованую заготовку после второго отжига подвергают обработке раствором для получения поковки.

[90] Обработка раствором необходима для растворения легирующих элементов или осажденных фаз с преобразованием в высокотемпературный аустенит с целью подготовки к рассеиванию и осаждению осажденных фаз при старении, она также может сделать структуру более однородной. Поэтому во время обработки раствором кованую заготовку после объемной штамповки нагревают в печи сопротивления до температуры твердого раствора 1035-1045°С, предпочтительно 1040°С, выдерживают в течение 1-1,5 ч, предпочтительно 1 ч, а затем охлаждают на воздухе до температуры не более 32°С для завершения мартенситного превращения и обеспечения более высокой прочности стали.

[91] Этап 4, в частности, содержит следующие подэтапы.

[92] На этапе 41 поковку подвергают черновой обработке. В частности, поковку подвергают черновой обработке на фрезерном и токарном станках, оставляя припуск на чистовую обработку 1-1,5 мм.

[93] На этапе 42 поковку после черновой обработки подвергают старению. В частности, поковку после черновой обработки помещают в печь сопротивления, нагревают до температуры 550-560°С, предпочтительно 550°С, выдерживают в течение 4-4,5 ч, предпочтительно 4 ч, и охлаждают на воздухе до температуры окружающей среды. В результате старения в стали может осаждаться большое количество мелких и дисперсных упрочняющих фаз, богатых Cu и Nb(CN), что значительно повышает прочность стали и удовлетворяет требованиям к механическим свойствам.

[94] На этапе 43 поковку после обработки старением подвергают чистовой обработке для получения изделия. В частности, поковку после обработки старением подвергают чистовой обработке на станке для достижения конечной шероховатости поверхности Ra1,6 и соответствия требованиям к размерам. Поковка имеет гироскопическую форму, как показано на ФИГ. 1.

[95] Пример 1

[96] В данном примере представлен ротор из высокопрочной нержавеющей стали, содержащий следующие элементные компоненты в массовых долях: С: 0,043%, Cr: 15,4%, Ni: 5,35%, Cu: 2,52%, (Nb+Ta): 0,41%, Mo: 0,53%, V: 0,08%, Si: 0,25%, Mn: 0,46%, P: 0,005%, S≤0,010%, O≤0,003%, а также баланс железа и неизбежных примесей.

[97] В другом аспекте, в данном примере представлен способ изготовления ротора из высокопрочной нержавеющей стали, состоящий из следующих этапов.

[98] На этапе 1 подготавливали заготовку из нержавеющей стали для ротора.

[99] Подготавливали заготовку из высокопрочной нержавеющей стали диаметром ∅ 350-465 мм, поверхностные заусенцы удаляли, а края двух торцов заготовки скругляли до R20.

[100] На этапе 2 заготовку подвергали первому нагреву и свободной ковке, а затем первому отжигу и поверхностной обработке для получения кованой заготовки.

[101] На этапе 21 заготовку подвергали первому нагреву в газовой печи.

[102] Газовую печь нагревали до температуры 750°С, заготовку загружали в газовую печь, выдерживали в течение 1,5 ч, далее нагревали до температуры 1140°С со скоростью 250°С/ч и выдерживали в течение 2,5 ч.

[103] На этапе 22 заготовку подвергали свободной ковке.

[104] Заготовку помещали в 1000-тонную машину для быстрой ковки с целью проведения первой осадки до диаметра ∅ 450 мм и высоты около 280 мм, вытяжки до диаметра ∅ 3650 мм и высоты около 440 мм, а затем второй осадки до диаметра ∅ 450 мм и высоты 280 мм, с начальной температурой обработки 1140°С, конечной температурой обработки 950°С и коэффициентом уковки около 4,5. Кованую заготовку после ковки охлаждали в куче до температуры 300°С, осуществляли рассеивание и охлаждение на воздухе.

[105] На этапе 23 заготовку после свободной ковки подвергали первому отжигу и поверхностной обработке для получения кованой заготовки.

[106] Заготовку после свободной ковки помещали в печь сопротивления, нагрели до температуры 640°С, выдерживали в течение 12 ч и охлаждали до температуры окружающей среды вместе с печью. Заготовку после свободной ковки очищали с помощью дробеструйной машины для удаления поверхностной оксидной окалины и полировали для удаления поверхностных дефектов.

[107] На этапе 3 кованую заготовку подвергали второму нагреву, объемной штамповке, а затем второму отжигу и обработке раствором для получения поковки.

[108] На этапе 31 кованую заготовку подвергали второму нагреву.

[109] Газовую печь нагревали до температуры 750°С, кованую заготовку загружали в газовую печь, выдерживали в течение 2 ч, далее нагревали до температуры 1130°С со скоростью 150°С/ч и выдерживали в течение 1 ч.

[110] На этапе 32, кованую заготовку после второго нагрева подвергали объемной штамповке.

[111] Кованую заготовку после второго нагрева помещали в 6000-тонную машину для объемной штамповки, в которой проводили первую деформацию прессованием, для чего прессовали кованую заготовку с помощью верхнего штампа под давлением 3000 тонн, обеспечивая центрирование и фиксацию кованой заготовки в полости нижнего штампа, вторую и третью деформации прессованием проводили путем прессования кованой заготовки с помощью верхнего штампа под давлением 5300 тонн, четвертую деформацию прессованием проводили путем прессования кованой заготовки под давлением 4500 тонн, чтобы кованая заготовка заполнила полости верхнего и нижнего штампов, и пятую деформацию прессованием проводили путем прессования кованой заготовки под давлением 4000 тонн в течение 30 с. Полученная кованая заготовка имела толщину, спрессованную с 280 мм до 105 мм, благодаря чему кованая заготовка полностью заполнила полости верхнего и нижнего штампов. Объемная штамповка имела начальную температуру обработки 1120°С и конечную температуру обработки 950°С. После штамповки кованую заготовку охлаждали на воздухе до температуры окружающей среды.

[112] На этапе 33 кованую заготовку после объемной штамповки подвергали второму отжигу.

[113] Кованую заготовку после объемной штамповки помещали в печь сопротивления, нагревали до температуры 640°С, выдерживали в течение 25 ч и охлаждали до температуры окружающей среды вместе с печью.

[114] На этапе 34 кованую заготовку после второго отжига подвергали обработке раствором для получения поковки.

[115] Кованую заготовку после второго отжига помещали в печь сопротивления, нагревали до температуры 1040°С, выдерживали в течение 1 ч и охлаждали на воздухе до температуры не более 32°С для получения поковки.

[116] На этапе 4 поковку подвергали черновой обработке, старению и чистовой обработке для получения ротора из высокопрочной нержавеющей стали.

[117] На этапе 41 поковку подвергали черновой обработке.

[118] Поковку подвергали черновой обработке на фрезерном и токарном станках, оставив припуск на чистовую обработку 1 мм.

[119] На этапе 42 поковку подвергали старению.

[120] Поковку после черновой обработки помещали в печь сопротивления, нагревали до температуры 550°С, выдерживали в течение 4 ч и охлаждали на воздухе до температуры окружающей среды.

[121] На этапе 43 поковку после обработки старением подвергали чистовой обработке.

[122] Поковку после обработки старением подвергали чистовой обработке на станке для достижения окончательной шероховатости поверхности Ra1.6 и соответствия требованиям к размерам. Штампованная заготовка имела гироскопическую форму, как показано на ФИГ. 1.

[123] Пример 2

[124] Способ был таким же, что раскрыт в примере 1, за исключением того, что свободная ковка имела начальную температуру обработки 1150°С и конечную температуру обработки 900°С, кованую заготовку после свободной ковки охлаждали в куче до температуры 300°С, осуществляли рассеяние и охлаждение на воздухе до температуры окружающей среды. Механические свойства приведены в таблице 1.

[125] Пример 3

[126] Способ был таким же, что описан в примере 1, за исключением того, что при объемной штамповке первую деформацию прессованием проводили путем прессования кованой заготовки с помощью верхнего штампа под давлением 3000 тонн, обеспечивая центрирование и фиксацию кованой заготовки в полости нижнего штампа, вторую и третью деформации прессованием проводили путем прессования кованой заготовки с помощью верхнего штампа под давлением 5500 тонн, четвертую деформация прессованием проводили путем прессования кованой заготовки под давлением 4500 тонн, чтобы кованая заготовка заполнила полости верхнего и нижнего штампов, и пятую деформацию прессованием проводили путем прессования кованой заготовки под давлением 4000 тонн в течение 40 с. Полученная кованая заготовка имела толщину, спрессованную с 280 мм до 120 мм, благодаря чему кованая заготовка полностью заполнила полости верхнего и нижнего штампов. Объемная штамповка имела начальную температуру обработки 1140°С и конечную температуру обработки 950°С. После штамповки кованую заготовку охлаждали на воздухе до температуры окружающей среды. Механические свойства приведены в таблице 1.

[127] Пример 4

[128] Способ был таким же, что раскрыт в примере 1, за исключением того, что кованую заготовку после второго отжига помещали в печь сопротивления, нагревали до температуры 1035°С, выдерживали в течение 1 ч и охлаждали на воздухе до температуры не более 32°С. Механические свойства приведены в таблице 1.

[129] Пример 5

[130] Способ был таким же, что раскрыт в примере 1, за исключением того, что старение проводили следующим образом: поковку после черновой обработки помещали в печь сопротивления, нагревали до температуры 550°С, выдерживали в течение 4 ч и охлаждали на воздухе до температуры окружающей среды. Механические свойства приведены в таблице 1.

[131] Сравнительный пример 1

[132] Способ изготовления ротора был таким же, что раскрыт в примере 1, за исключением того, что во время объемной штамповки полученная кованая заготовка имела толщину, спрессованную с 280 мм до 150 мм. Механические свойства показаны в таблице 1, а крупные и смешанные зерна показаны на ФИГ. 5. Средний размер зерен металла был измерен способом, раскрытым в GB/T 6394.

[133] Сравнительный пример 2

[134] Способ был таким же, что раскрыт в примере 1, за исключением того, что старение проводили следующим образом: поковку после черновой обработки помещали в печь сопротивления, нагревали до температуры 540°С, выдерживали в течение 4 ч и охлаждали на воздухе до температуры окружающей среды. Механические свойства приведены в таблице 1.

[135] Практические измерения механических свойств высокоскоростных роторов при температуре окружающей среды в соответствии со стандартом GB/T228, приведены в таблице 1.

[136] В таблице 1 приведены механические свойства при температуре окружающей среды и размер зерен роторов в примерах 1-5 и сравнительных примерах 1-2.

[137] Из таблицы 1 видно, что ротор из высокопрочной нержавеющей стали, изготовленный способом согласно раскрытому изобретению, имеет превосходные механические свойства: предел прочности при растяжении Rm не менее 1100 МПа, предел текучести Rp02 не менее 1000 МПа, удлинение после разрыва А не менее 15%, усадку сечения Z не менее 55% и твердость не менее 36 HRC. Механические свойства соответствуют требованиям стандарта с очень небольшими различиями между горизонтальными и продольными характеристиками ротора, что соответствует требованиям проектирования и использования.

[138] На ФИГ. 3 и ФИГ. 4 показаны морфологии зерна аустенита в центральной части и на кромке высокоскоростного ротора, изготовленного в примере 1, соответственно. Оба аустенита имеют схожий размер зерна, средний размер зерна составляет 6,5-7,0, а структуры в различных положениях высокоскоростного ротора практически одинаковы, указывая на то, что способ изготовления согласно настоящему изобретению позволяет получить более однородную структуру.

[139] На ФИГ. 5 и ФИГ. 6 показаны морфологии зерен аустенита в центральной части и на кромке из сравнительного примера 1, соответственно. Из-за недостаточного управления коэффициентом уковки, имеются смешанные зерна и много крупных зерен, и удлинение значительно снижается, в результате чего характеристики не могут соответствовать указанным требованиям, что влияет на работу ротора.

[140] В сравнительном примере 2 старение проведено при температуре 540°С в течение 4 ч; хотя предельные значения намного улучшились, удлинение и усадка сечения значительно снизились, в результате чего эксплуатационные характеристики не могут соответствовать указанным требованиям, что влияет на работу ротора.

[141] В целом, в способе изготовления высокоскоростного ротора из высокопрочной нержавеющей стали, предложенном в настоящем изобретении, высокоскоростной ротор с однородной структурой и стабильными характеристиками получается путем эффективного сочетания свободной ковки и объемной штамповки для увеличения степени деформации и коэффициента уковки. Способ согласно настоящему изобретению может значительно уменьшить объем обработки, увеличить коэффициент использования сырья, применить целесообразную термическую обработку для управления структурой и снизить потери обрабатывающих инструментов, в результате получая высокоскоростной ротор со всеми свойствами, соответствующими указанным требованиям. Кроме того, изготовленный высокоскоростной ротор имеет однородную структуру без очевидного различия механических свойств в поперечном и продольном направлениях, а также отличные эксплуатационные характеристики, отвечающие текущим требованиям к обслуживанию.

[142] Раскрытые выше варианты является лишь частными вариантами осуществления настоящего изобретения, и объем защиты настоящего изобретения не ограничивается ими. Любая модификация или замена, которая легко может быть выполнена специалистами в данной области техники в рамках технического объема настоящего изобретения, должна подпадать под объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННО-СТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2644089C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННОСТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2745050C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСРЕДСТВОМ АДДИТИВНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2705841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБА КОВША ЭКСКАВАТОРА | 2022 |

|

RU2779978C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ КОВАНЫХ ИЗДЕЛИЙ И ДРУГИХ ОБРАБОТАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2702888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| СПОСОБЫ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2675877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2018 |

|

RU2694098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ МОНОЛИСТОВЫХ БРОНЕЭЛЕМЕНТОВ Б 100 СТ | 1999 |

|

RU2139357C1 |

Изобретение относится области металлургии, а именно к изготовлению ротора гироскопа из высокопрочной нержавеющей стали. Подготавливают заготовку ротора из высокопрочной нержавеющей стали, содержащей следующие элементы в мас.%: С: 0,03-0,050, Cr: 14,90-15,80, Ni: 5,00-5,70, Cu: 2,20-2,80, (Nb+Ta): 0,35-0,44, Mo: 0,45-0,54, V: 0,06-0,10, Si: 0,20-0,60, Mn: 0,40-0,80, P≤0,010, S≤0,010, O≤0,003, остальное - железо и неизбежные примеси. Подвергают заготовку ротора первому нагреву и свободной ковке, а затем первому отжигу и поверхностной обработке для получения кованой заготовки. Первый нагрев включает в себя нагрев газовой печи до температуры 750°С, загрузку заготовки ротора в газовую печь, выдержку в течение 1,5-2 ч, дальнейший нагрев до температуры 1140-1170°С со скоростью 200-300°С/ч и выдержку в течение 2-3 ч, а первый отжиг включает в себя помещение заготовки после свободной ковки в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 12-20 ч и охлаждение до температуры окружающей среды вместе с печью. Подвергают кованую заготовку второму нагреву, объемной штамповке, а затем второму отжигу и обработке на твердый раствор для получения поковки. Второй нагрев включает в себя нагрев газовой печи до температуры 750-780°С, загрузку кованой заготовки в газовую печь, выдержку в течение 1,5-3 ч, дальнейший нагрев до температуры 1120-1150°С со скоростью 100-150°С/ч и выдержку в течение 1-2 ч. Помещают кованую заготовку после второго нагрева в полость нижнего штампа и осуществляют объемную штамповку путем 5-кратной деформации прессованием, причем первую деформацию проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением 2000-3000 тонн, вторую и третью деформации проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением не менее 5000 тонн, четвертую деформацию проводят путем прессования кованой заготовки под давлением 4500 тонн, а пятую деформацию проводят путем прессования кованой заготовки под давлением 4000 тонн в течение 30-40 с. Второй отжиг включает в себя помещение кованой заготовки после объемной штамповки в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 25-30 ч и охлаждение до температуры окружающей среды вместе с печью, а обработка на твердый раствор включает в себя помещение кованой заготовки после второго отжига в печь сопротивления, нагрев до температуры 1035-1045°С, выдержку в течение 1-1,5 ч и охлаждение на воздухе до температуры не более 32°С. Подвергают поковку черновой обработке, старению и чистовой обработке для получения ротора, при этом старение включает в себя помещение поковки после черновой обработки в печь сопротивления, нагрев до температуры 550-560°С, выдержку в течение 4-4,5 ч и охлаждение на воздухе до температуры окружающей среды. Обеспечивается изготовление ротора, обладающего высокой прочностью и сопротивлением усталости. 5 з.п. ф-лы, 6 ил., 1 табл., 5 пр.

1. Способ изготовления ротора гироскопа из высокопрочной нержавеющей стали, включающий следующие этапы:

этап 1: подготавливают заготовку ротора из высокопрочной нержавеющей стали, содержащей следующие элементы в мас.%: С: 0,03-0,050, Cr: 14,90-15,80, Ni: 5,00-5,70, Cu: 2,20-2,80, (Nb+Ta): 0,35-0,44, Mo: 0,45-0,54, V: 0,06-0,10, Si: 0,20-0,60, Mn: 0,40-0,80, P≤0,010, S≤0,010, O≤0,003, остальное - железо и неизбежные примеси;

этап 2: подвергают заготовку ротора из высокопрочной нержавеющей стали первому нагреву и свободной ковке, а затем первому отжигу и поверхностной обработке для получения кованой заготовки, при этом:

первый нагрев включает в себя нагрев газовой печи до температуры 750°С, загрузку заготовки ротора из высокопрочной нержавеющей стали в газовую печь, выдержку в течение 1,5-2 ч, дальнейший нагрев до температуры 1140-1170°С со скоростью 200-300°С/ч и выдержку в течение 2-3 ч;

первый отжиг включает в себя помещение заготовки после свободной ковки в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 12-20 ч и охлаждение до температуры окружающей среды вместе с печью;

этап 3: подвергают кованую заготовку второму нагреву, объемной штамповке, а затем второму отжигу и обработке на твердый раствор для получения поковки, при этом:

второй нагрев включает в себя нагрев газовой печи до температуры 750-780°С, загрузку кованой заготовки в газовую печь, выдержку в течение 1,5-3 ч, дальнейший нагрев до температуры 1120-1150°С со скоростью 100-150°С/ч и выдержку в течение 1-2 ч;

помещают кованую заготовку после второго нагрева в полость нижнего штампа и осуществляют объемную штамповку путем 5-кратной деформации прессованием, причем:

первую деформацию проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением 2000-3000 тонн;

вторую и третью деформации проводят путем прессования кованой заготовки с помощью верхнего штампа под давлением не менее 5000 тонн;

четвертую деформацию проводят путем прессования кованой заготовки под давлением 4500 тонн; и

пятую деформацию проводят путем прессования кованой заготовки под давлением 4000 тонн в течение 30-40 с;

второй отжиг включает в себя помещение кованой заготовки после объемной штамповки в печь сопротивления, нагрев до температуры 640-660°С, выдержку в течение 25-30 ч и охлаждение до температуры окружающей среды вместе с печью; и

обработка на твердый раствор включает в себя помещение кованой заготовки после второго отжига в печь сопротивления, нагрев до температуры 1035-1045°С, выдержку в течение 1-1,5 ч и охлаждение на воздухе до температуры не более 32°С;

этап 4: подвергают поковку черновой обработке, старению и чистовой обработке для получения ротора из высокопрочной нержавеющей стали, при этом старение включает в себя помещение поковки после черновой обработки в печь сопротивления, нагрев до температуры 550-560°С, выдержку в течение 4-4,5 ч и охлаждение на воздухе до температуры окружающей среды.

2. Способ по п. 1, в котором на этапе 1 заготовка ротора из высокопрочной нержавеющей стали имеет длину 450-480 мм и диаметр 350 мм.

3. Способ по п. 1 или 2, в котором на этапе 2 свободная ковка включает в себя две осадки и одну вытяжку, при этом подвергают заготовку ротора из высокопрочной нержавеющей стали первой осадке до диаметра 440-460 мм, вытяжке до диаметра 350-380 мм, а затем второй осадке до диаметра 440-460 мм, причем свободная ковка имеет начальную температуру обработки 1140-1170°С и конечную температуру обработки не менее 900°С; и

охлаждают заготовку ротора из высокопрочной нержавеющей стали после свободной ковки до 300°С, осуществляют правку и охлаждение на воздухе до комнатной температуры.

4. Способ по п. 1, в котором на этапе 3 объемная штамповка включает в себя помещение кованой заготовки после второго нагрева в машину для объемной штамповки с начальной температурой обработки 1120-1140°С и конечной температурой обработки не менее 900°С; и

охлаждение на воздухе кованой заготовки после объемной штамповки до температуры окружающей среды.

5. Способ по п. 1, в котором объемной штамповке подвергают кованую заготовку толщиной 280 мм, при этом объемную штамповку осуществляют с коэффициентом уковки не менее 2 до получения толщины кованой заготовки 100-120 мм.

6. Способ по п. 1, в котором чистовую обработку выполняют с получением ротора из высокопрочной нержавеющей стали, имеющего шероховатость поверхности до Rа1,6.

| CN 106544600 A, 29.03.2017 | |||

| МЕЛКОЗЕРНИСТАЯ, МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2321670C2 |

| Амортизатор извилистых движений железнодорожных повозок | 1956 |

|

SU109221A1 |

| БИБЛИО ^Н/ч^ | 0 |

|

SU386673A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2023-10-24—Публикация

2021-04-29—Подача