(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ ТИПА "ШИП" | 2015 |

|

RU2593564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| Способ получения композиционного материала AlO-Al | 2016 |

|

RU2632346C2 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| Заготовка твердосплавной пластины из порошковой карбидостали и способ ее термообработки | 2020 |

|

RU2756600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ НА ОСНОВЕ ЖЕЛЕЗА ПРЕССОВАНИЕМ ПРИ ПОВЫШЕННЫХ ДАВЛЕНИЯХ | 2003 |

|

RU2333075C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения твердосплавных изделий. Цель изобретения - повышение прочности и рав- ноилотности изделий. Порошки твердого сплава и связующего, в качестве которого используют твердофазные термопластичные полимеры класса метакрилатов в количестве 2-3 мас.%, совместно виброобрабаты- вают в течение 2-3 ч до завершения механокрекинга полимера, затем прессуют, полученную прессовку термообрабатывают, механически обрабатывают и спекают с выдержкой при 600-700°С для удаления связующего. 3 табл.

Изобретение относится к порошковой металлургии, в частности к способам получения твердосплавных изделий.

Цель изобретения - повышение прочности и равноплотности инструмента.

Способ осуществляют следующим образом.

Проводят совместную виброобработку порошков твердого сплава и связующего для равномерного распределения связующего по поверхности частиц твердого сплава, В качестве связующего используют твердофазные термопластичные полимеры класса метакрилатов. Химическая формула

QH3 -СН2-С- п

COOR

Затем прессуют заготовки, которые термически обрабатывают для повышения прочности. Формовки подвергают механической обработке для придания необходимой формы и размеров. Спекание проводят ступенчато с выдержкой при температуре отгонки связующего.

П р и м е р. В герметичный контейнер загружают порошок твердого сплава марки ВК6 и связующего. Связующее вводят в количестве 2-3%, так при меньшем содержании полимера частицы сп/зза покрывают пленкой лишь в малой степинл При введении связующего более 3% полимер, разлагаясь во время спекания, образует газ, который, скапливаясь в закрытых порах, ведет к разупрочнению изделий. Виброобработку ведут в течение 2-3 ч. При виброобработке менее 2 ч процессы деструкции не идут и такая виброобработка не повышает равномерность распределения связующего по объему.

Прессование проводят на гидровличе-4 ском прессе при давлении 100-700 МПа. Далее прессовки подвергают полимериза- ционному нагреву: выдерживают в течение

о

VJ С СЛ Ю VJ

2 ч при 120-150°С. Нагрев проводят в электрической камерной печи, Затем заготовки подвергают механической обработке резанием. Отгонку связующего проводят при 600-700°С в атмосфере диссоциированного аммиака или в вакууме. Спекание проводят в электрической вакуумной печи сопротивления при 1400°С с глубиной вакуума 5-1СГ5 мм.рт.ст. в течение 1 ч. Прочность при сжатии прессовок определяют на раз- рывной машине. Плотность определяют методом гидростатического взвешивания.

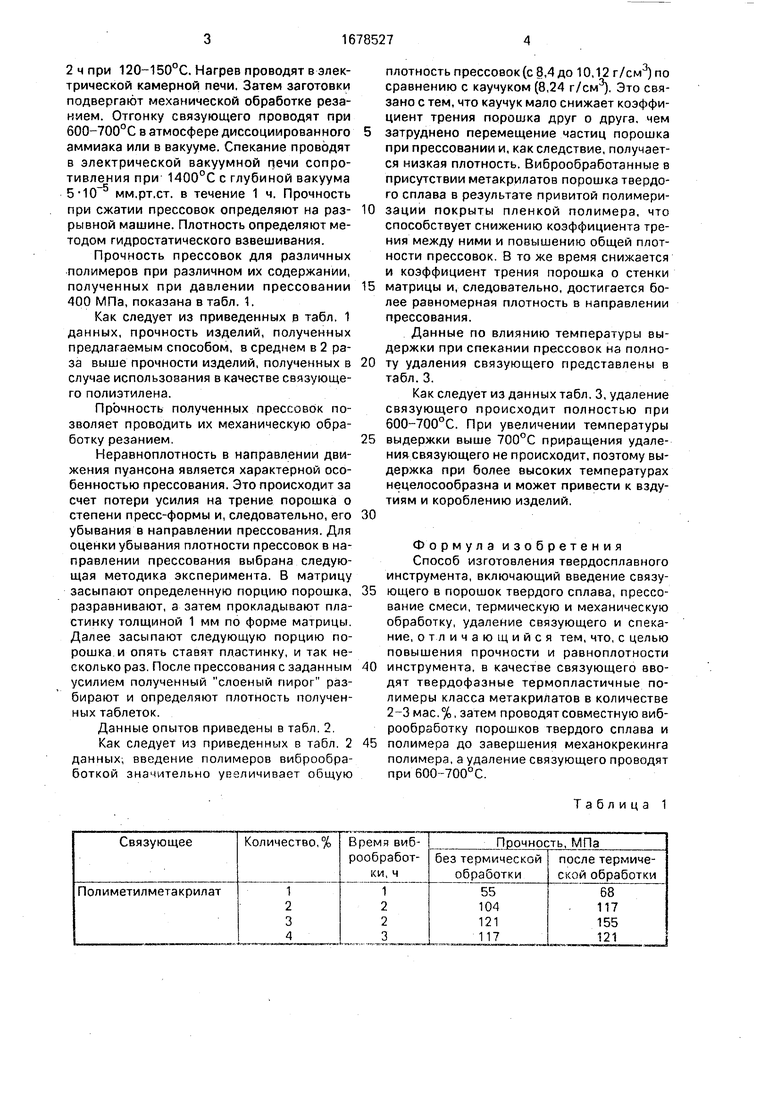

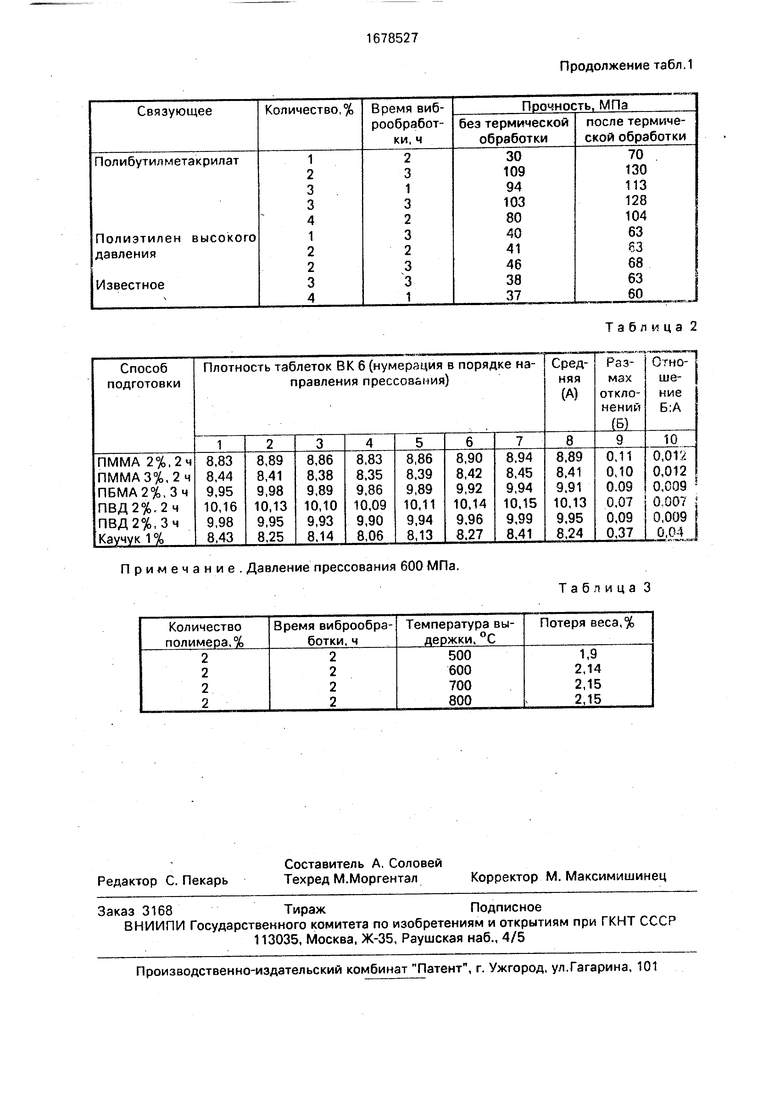

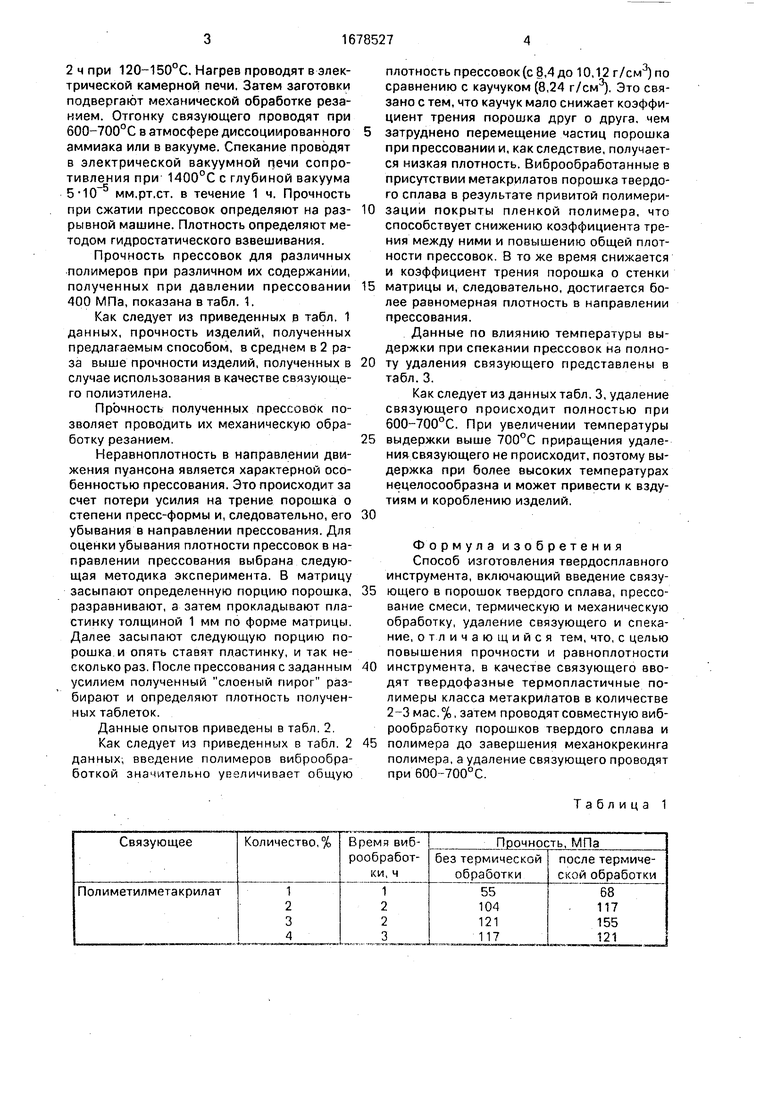

Прочность прессовок для различных полимеров при различном их содержании, полученных при давлении прессовании 400 МПа, показана в табл. 1.

Как следует из приведенных в табл. 1 данных, прочность изделий, полученных предлагаемым способом, в среднем в 2 раза выше прочности изделий, полученных в случае использования в качестве связующего полиэтилена.

Прочность полученных прессовок позволяет проводить их механическую обработку резанием.

Неравноплотность в направлении движения пуансона является характерной особенностью прессования. Это происходит за счет потери усилия на трение порошка о степени пресс-формы и, следовательно, его убывания в направлении прессования. Для оценки убывания плотности прессовок в направлении прессования выбрана следующая методика эксперимента. В матрицу засыпают определенную порцию порошка, разравнивают, а затем прокладывают пластинку толщиной 1 мм по форме матрицы. Далее засыпают следующую порцию порошка и опять ставят пластинку, и так несколько раз. После прессования с заданным усилием полученный слоеный пирог разбирают и определяют плотность полученных таблеток.

Данные опытов приведены в табл. 2 Как следует из приведенных в табл. 2 данных, введение полимеров виброобработкой значительно увеличивает общую

плотность прессовок (с 8,4 до 10,12 г/см3) по сравнению с каучуком (8,24 г/см3). Это связано с тем, что каучук мало снижает коэффициент трения порошка друг о друга, чем затруднено перемещение частиц порошка при прессовании и, как следствие, получается низкая плотность. Виброобработанные в присутствии метакрилатов порошка твердого сплава в результате привитой полимеризации покрыты пленкой полимера, что способствует снижению коэффициента трения между ними и повышению общей плотности прессовок. В то же время снижается и коэффициент трения порошка о стенки матрицы и, следовательно, достигается более равномерная плотность в направлении прессования.

Данные по влиянию температуры выдержки при спекании прессовок на полноту удаления связующего представлены в табл. 3.

Как следует из данных табл. 3, удаление связующего происходит полностью при 600-700°С. При увеличении температуры выдержки выше 700°С приращения удаления связующего не происходит, поэтому выдержка при более высоких температурах нецелесообразна и может привести к вздутиям и короблению изделий.

Формула изобретения Способ изготовления твердосплавного инструмента, включающий введение связующего в порошок твердого сплава, прессование смеси, термическую и механическую обработку, удаление связующего и спекание, отличающийся тем, что, с целью повышения прочности и равноплотности инструмента, в качестве связующего вводят твердофазные термопластичные полимеры класса метакрилатов в количестве 2-3 мае. %, затем проводят совместную виброобработку порошков твердого сплава и полимера до завершения механокрекинга полимера, а удаление связующего проводят при 600-700°С.

Таблица 1

Примечание. Давление прессования 600 МПа.

Продолжение табл.1

Таблица 2

Таблица 3

| Патент США Ns 4491559, кл, В 22 F 3/00, 1982 | |||

| Патент США № 4609527, кл, В 22 F 1/00, 1985. |

Авторы

Даты

1991-09-23—Публикация

1989-06-22—Подача