Изобретение относится к порошковой металлургии и может быть использовано для изготовления износостойких изделий, например металлорежущего инструмента.

Инструмент для резания является ключевым элементом качества получаемой поверхности и экономических показателей процесса резания. В процессе резания образуется большое количество отходов в виде стружки.

В настоящее время используются различные классы инструментальных материалов, однако наибольшее распространение получили быстрорежущие стали, исследования свойств которых актуальны в настоящее время.

Известен способ [1] изготовления металлообрабатывающего инструмента, с использованием порошков безвольфрамовой быстрорежущей стали, заключающийся в выплавке стали в индукционной печи, распыление азотом, заполнением капсул с вакуумированием, горячем изостатическом прессовании капсул с порошком, горячей ковке прессовок, горячей прокатке при промежуточном отжиге после каждой деформации.

Однако при изготовлении таких изделий требуется получение и дальнейшее использование дорогостоящих порошков безвольфрамовых быстрорежущих сталей.

Известен также способ [2] изготовления спеченного материала - карбидостали методом размола карбида титана, дальнейшего размола карбида титана и порошка стали с последующим ударным воздействием на свободно насыпанную шихту с получением относительной плотности 0,98.

Предложенный способ не позволяет получить относительную плотность заготовки карбидостали, равной единице, что неизбежно приведет к снижению механических и эксплуатационных свойств инструментального материала.

Как было показано в [1, 2] быстрорежущие стали содержат в своем составе высокотвердые включения - карбиды, которые и обеспечивают их режущие, эксплуатационное свойства. Быстрорежущие стали содержат в своем составе до 30 об.% карбидов и после термической обработки показывают твердость 62…64 HRC и теплостойкость 600…700°С и неплохо работают в условиях ударных нагрузок. Твердые сплавы содержат до 95% карбидов, имеют твердость 88…92 HRA, теплостойкость до 1000°С и значительно хуже работают в условиях ударных нагрузок.

Существует и промежуточный класс материалов по содержанию карбидов между быстрорежущими сталями и твердыми сплавами - карбидостали. При обработке быстрорежущих сталей и твердые сплавов образуются отходы в виде стружки.

Карбидостали получают методами порошковой металлургии, для этого необходимое содержание карбидов достигается их введением в виде порошка в порошковую шихту.

Решаемая техническая проблема: получение методом горячего изостатического прессования высокоплотных заготовок материалов промежуточного класса между быстрорежущими сталями и твердыми сплавами по содержанию карбидов - карбидостали, с повышенными эксплуатационными характеристиками из стружковых отходов быстрорежущей стали Р6М5 с добавлением порошка карбида титана.

Технический результат достигается способом получения заготовок из карбидосталей для металлорежущего инструмента из стружковых отходов стали Р6М5. Способ включает дробление стружки стали Р6М5, добавление порошка карбида титана, прессование полученной шихты с получением стружечных брикетов, спекание и отжиг, отличающийся тем, что перед дроблением стружки стали Р6М5 ее очищают, в шихту из дробленой стружки стали Р6М5 и порошка карбида титана добавляют технический углерод из расчета 0,075% технического углерода на 0,1% кислорода в исходной стружке и вводят раствор каучука в бензине БР-2 из расчета 1,5% каучука по массе, проводят холодное прессование шихты с получением стружечных брикетов в открытой капсуле при давлении 600-700 МПа, спекание брикета при температуре 1150°С и изотермический отжиг в вакуумной печи, затем капсулу вакуумируют, заваривают и далее осуществляют горячее изостатическое прессование при температуре 1150°С и давлении 200 МПа.

Кроме того, очистку стружки от твердых и жидких неметаллических частиц производят промывкой в щелочном растворе и нейтральных моющих растворах.

Дробление стружки осуществляют до размера частиц менее 40 мкм.

Порошок стали, близкой по составу к стали Р6М5 получали механическим размолом, фракция минус 40 мкм (все частицы порошка менее 40 мкм).

К порошку стали Р6М5 дополнительно вводили технический углерод и порошок карбида титана ТУ 1798-111-75420116-2006 фракции 5/3 мкм. Технический углерод вводили с целью интенсификации восстановления окислов в толще образцов во время спекания из расчета 0,075% технического углерода на 0,1% кислорода в исходной стружке. Порошок карбида титана вводили с целью формирования эксплуатационных свойств конечного изделия. Для улучшения свойств шихты (формуемости и прессуемости) вводили раствор каучука в бензине БР-2 ТУ 38.401-67-108-92 из расчета 1,5% каучука но массе.

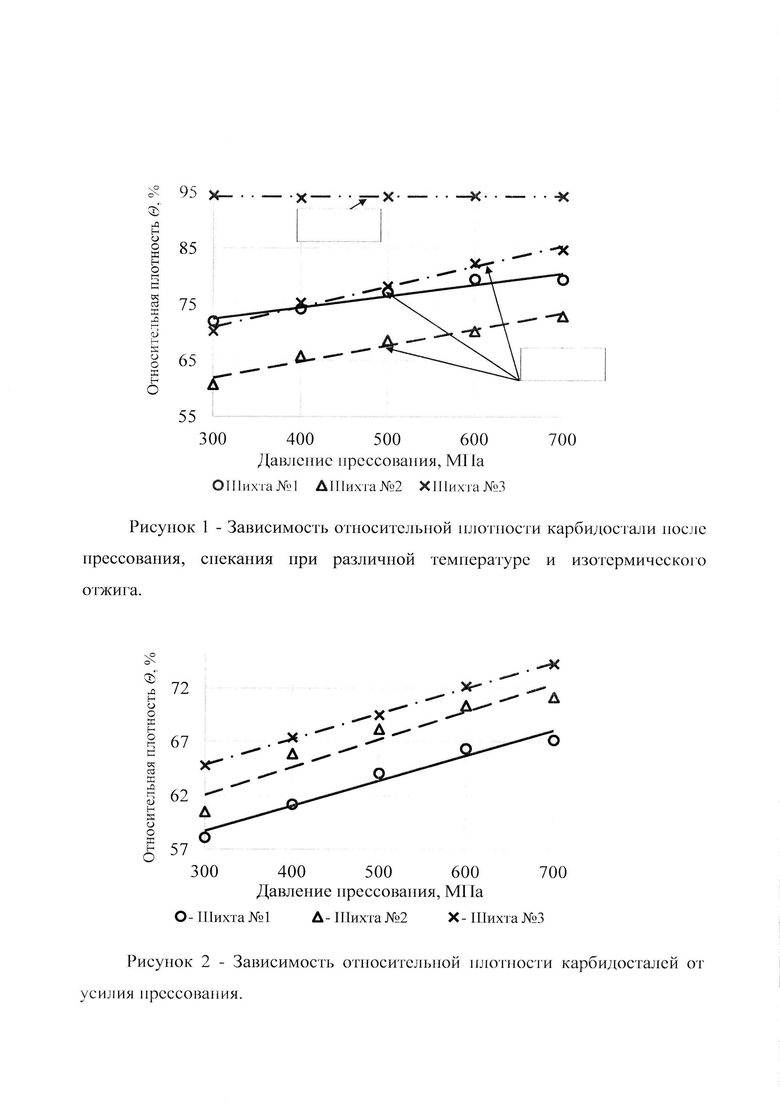

Из шихты полученного составов получали прессовки в открытой капсуле необходимых размеров, определяемых размерами изготавливаемого инструмента. Далее выполняли спекание и отжиг прессовок в вакуумной печи, остаточное давление не более 0,133 Па. Спекание прессовок проводили при температуре 1150°С в течение 240 минут с последующим охлаждением вместе с печью. После спекания проводили дополнительный вакуумный изотермический отжиг по режиму: нагрев до температуры 850°С с выдержкой 120 минут, охлаждение до 750°С со скоростью 5…7°С/мин с выдержкой 240 минут, далее охлаждение до 100°С. Динамика изменения относительной плотности после прессования и спекания при различной температуре приведена на рисунке 1.

Прессование порошков карбидосталей в открытой капсуле выполняли па гидравлическом прессе при усилиях 600…700 МПа. На рисунке 2 приводится график изменения относительной плотности в зависимости от усилия прессования.

Температура спекания принята 1150°С, что обеспечивает спекание преимущественно в твердой фазе, позволяет получить достаточно плотные прессовки, относительно плотностью 65…75%.

После спекания открытую капсулу закрывали крышкой с патрубком, крышка приваривается к капсуле.

Через патрубок капсула подключается к вакуумной системе и вакуумируются с одновременным нагреванием капсулы до 400°С, выдержка при этой температуре и вакууме порядка 5⋅10-5 мм рт.ст. составляла около 60-ти минут.

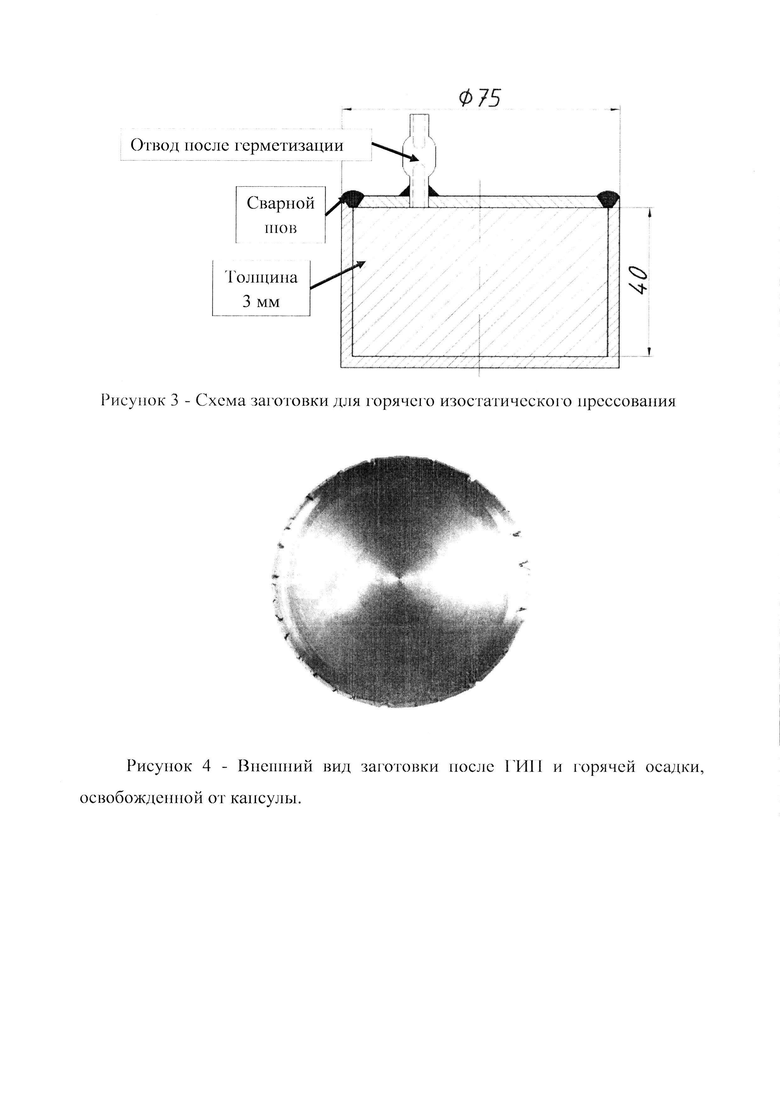

По завершению процесса дегазации капсула герметизируется через патрубок, методом его заварки. Полученную капсулу (рисунок 3) помещают в изостат и выполняют цикл ГИП: температура 1150°С, давление 200 МПа, среда - аргон, выдержка 120 минут, охлаждение со скоростью 180°С/ч до 400°С далее охлаждение па воздухе

После ГИП прессовки полностью компостируются и получают высокие эксплуатационные свойства. Для придания компактам формы близкой к изготавливаемому инструменту они могут быть подвержены горячей обработке давлением при температурах 900…1200°С, что позволит несколько измельчить карбиды в структуре. На рисунке 4 показана заготовка после ГИП и горячей осадки в гидравлическом прессе - заготовка дисковой фрезы.

Источники информации

1. Патент RU 20069602, МИК B22F 3/18, 25.12.1991.

2. Патент RU 2 601 363. МПК С22С 38/28, С22С 29/02, С22С 33/02, 21.10.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Заготовка твердосплавной пластины из порошковой карбидостали и способ ее термообработки | 2020 |

|

RU2756600C1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 2000 |

|

RU2190681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ, ПРОПИТАННЫХ МЕДЬЮ | 2005 |

|

RU2291031C1 |

| Карбидосталь и способ ее получения | 1988 |

|

SU1647039A1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ИНФИЛЬТРИРОВАННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2313423C1 |

| Способ брикетирования стальной стружки | 1980 |

|

SU933257A1 |

Изобретение относится к порошковой металлургии и может быть использовано для переработки отходов металлообрабатывающего производства в виде металлической стружки, преимущественно из стружковых отходов стали Р6М5. Способ получения заготовок из карбидосталей для металлорежущего инструмента из стружковых отходов стали Р6М5 включает дробление стружки стали Р6М5, добавление порошка карбида титана, прессование полученной шихты с получением стружечных брикетов, спекание и отжиг. Перед дроблением стружки стали Р6М5 ее очищают, в шихту из дробленой стружки стали Р6М5 и порошка карбида титана добавляют технический углерод из расчета 0,075% технического углерода на 0,1% кислорода в исходной стружке и вводят раствор каучука в бензине БР-2 из расчета 1,5% каучука по массе. Проводят холодное прессование шихты с получением стружечных брикетов в открытой капсуле при давлении 600-700 МПа, спекание брикета при температуре 1150°С и изотермический отжиг в вакуумной печи, затем капсулу вакуумируют, заваривают и далее осуществляют горячее изостатическое прессование при температуре 1150°С и давлении 200 МПа. Улучшается эксплуатационная стойкость инструмента, изготовленного из предлагаемого состава. Обеспечивается повышение износостойкости инструмента. 2 з.п. ф-лы, 4 ил.

1. Способ получения заготовок из карбидосталей для металлорежущего инструмента из стружковых отходов стали Р6М5, включающий дробление стружки стали Р6М5, добавление порошка карбида титана, прессование полученной шихты с получением стружечных брикетов, спекание и отжиг, отличающийся тем, что перед дроблением стружки стали Р6М5 ее очищают, в шихту из дробленой стружки стали Р6М5 и порошка карбида титана добавляют технический углерод из расчета 0,075% технического углерода на 0,1% кислорода в исходной стружке и вводят раствор каучука в бензине БР-2 из расчета 1,5% каучука по массе, проводят холодное прессование шихты с получением стружечных брикетов в открытой капсуле при давлении 600-700 МПа, спекание брикета при температуре 1150°С и изотермический отжиг в вакуумной печи, затем капсулу вакуумируют, заваривают и далее осуществляют горячее изостатическое прессование при температуре 1150°С и давлении 200 МПа.

2. Способ по п. 1, отличающийся тем, что очистку стружки от твердых и жидких неметаллических частиц производят промывкой в щелочном растворе и нейтральных моющих растворах.

3. Способ по п. 1, отличающийся тем, что дробление стружки осуществляют до размера частиц менее 40 мкм.

| Дмитриенко Д.В | |||

| и др., Технология ударного прессования порошков карбидосталей типа "легированная сталь - карбид", Новые материалы и технологии в машиностроении | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПЕЧЕННЫЙ МЕТАЛЛООБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ ПОРОШКОВОЙ КАРБИДОСТАЛИ | 2013 |

|

RU2601363C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ СПЕЧЕНЫХ ТВЕРДЫХ СПЛАВОВ | 1944 |

|

SU64928A1 |

| Шихта для производства вольфрамотитановых твердых сплавов | 2015 |

|

RU2612886C2 |

| Способ и прибор для исследования фитопатологических свойств растений | 1935 |

|

SU49476A1 |

| RU | |||

Авторы

Даты

2022-06-28—Публикация

2020-09-29—Подача