Изобретение относится к производству абразивного инструмента и касается способа изготовления абразивных брусков из мик-, рошлифпорошков с использованием о ликерного литья.

Цель изобретения состоит в повышении производительности процесса изготовления абразивного инструмента из микрошлифпорошков и улучшем к качества инструмента по равномерности твердости, сохранению размеров, формы и устранению трещиноватости за счет повышения эффегч- тивности процессов сушки заготовок на многопозициочной поточной линии

Способ изготовления абразивного инструмента из микрошлифпорошкое шликерным литьем в металлическую или пластиковую форму состоит в том, что в установленную на пористую подставку форму заливают шликер, отверждают его и суша г при нагреве, при этом отверждение шликера производят с одновременным использованием вакуумного отсоса при разрежении 0,6-1,0 кгс/см , а нагрев при отверждении и сушке проводят инфракрасным излучением плотностью 0,05-0,3 кВт/см попеременно снизу и сверху формы до остаточной влажности заготовок 0,5-8%, После сушки проводят термообработку.

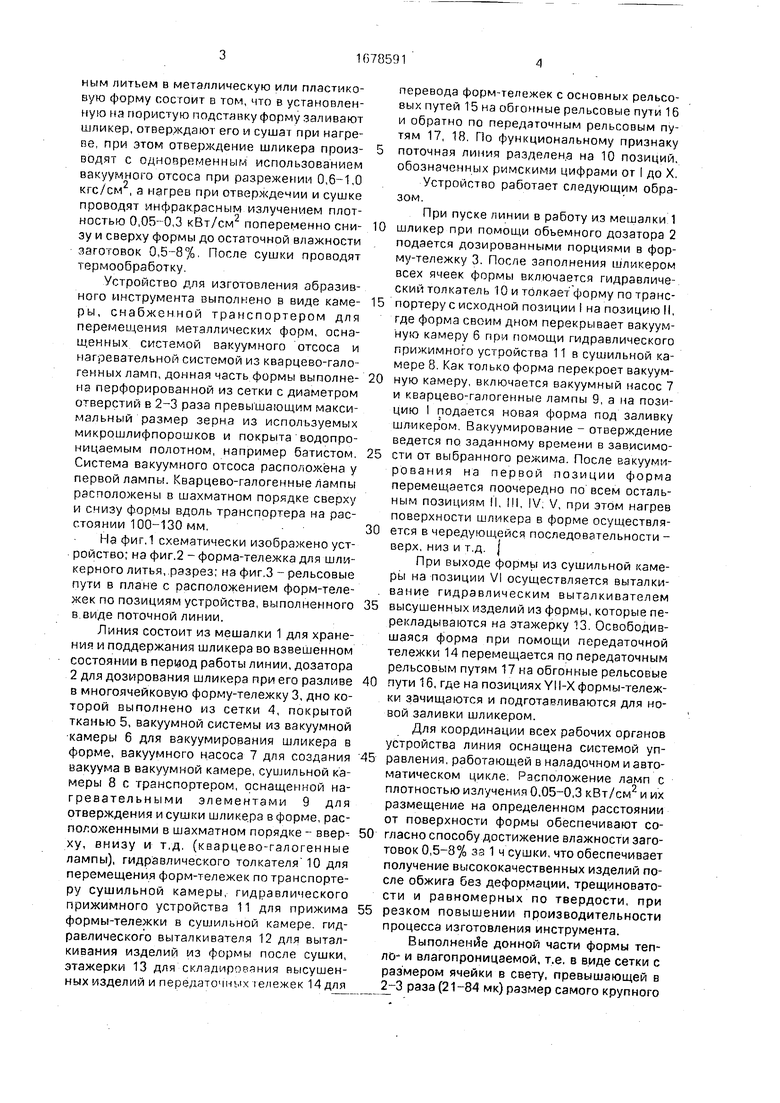

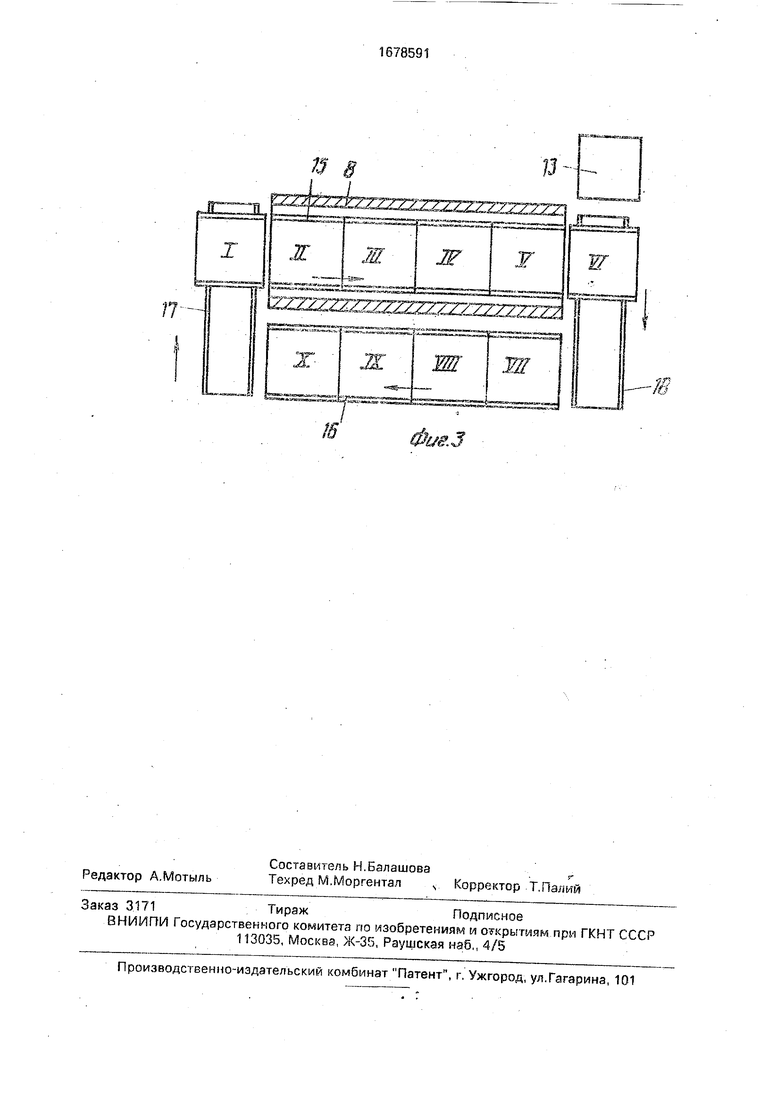

Устройство для изготовления абразивного инструмента выполнено в виде камеры, снабженной транспортером для перемещения металлических форм, оснащенных системой вакуумного отсоса и нагревательной системой из кварцево-гало- генных ламп, донная часть формы выполнена перфорированной из сетки с диаметром отверстий в 2-3 раза превышающим максимальный размер зерна из используемых микрошлифпорошков и покрыта водопроницаемым полотном, например батистом. Система вакуумного отсоса расположёна у первой лампы. Кварцево-галогенные лампы расположены в шахматном порядке сверху и снизу формы вдоль транспортера на расстоянии 100-130 мм.

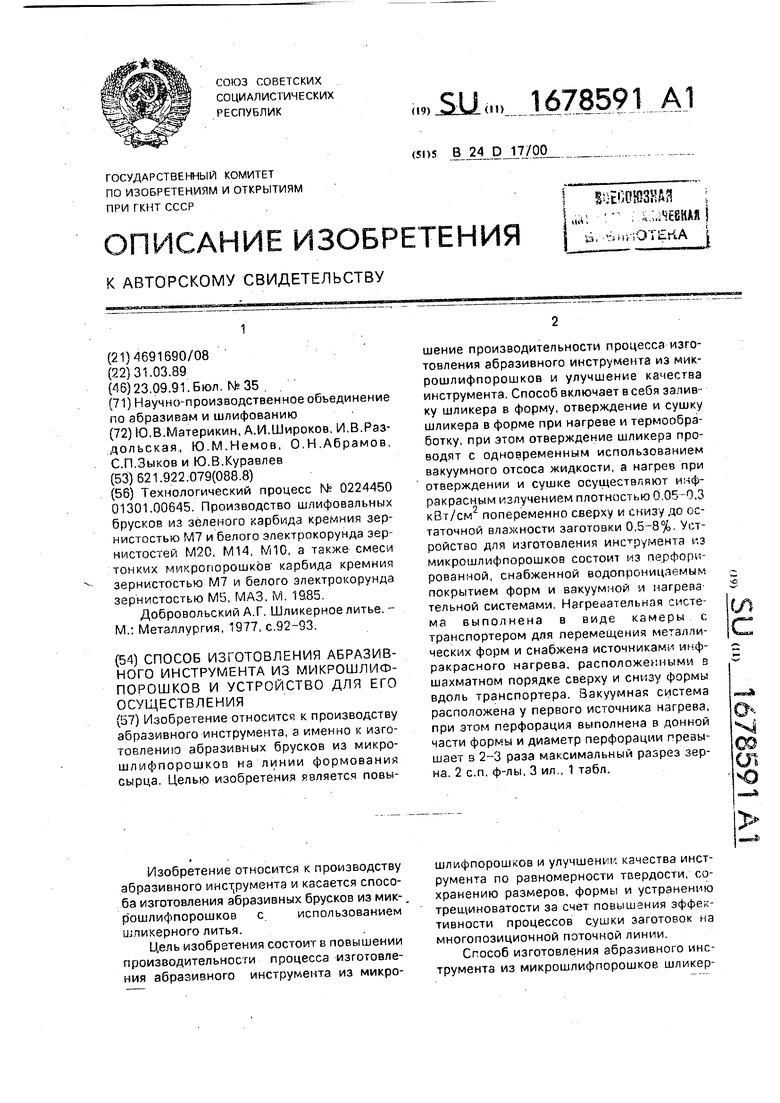

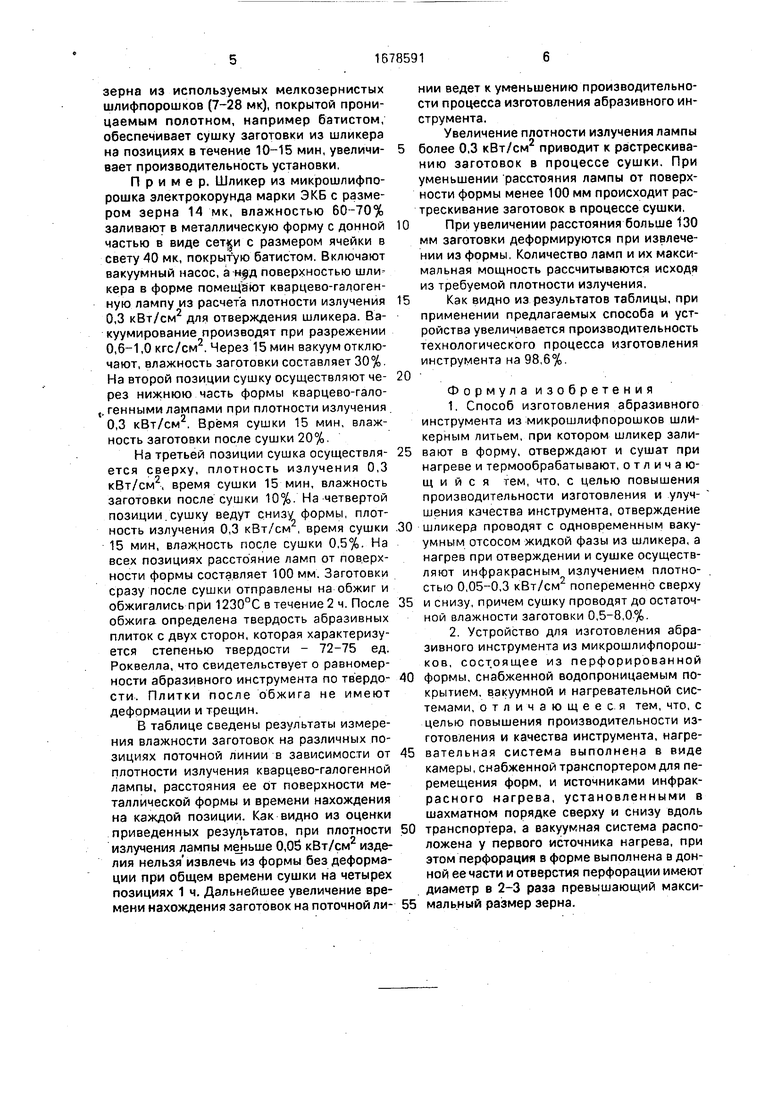

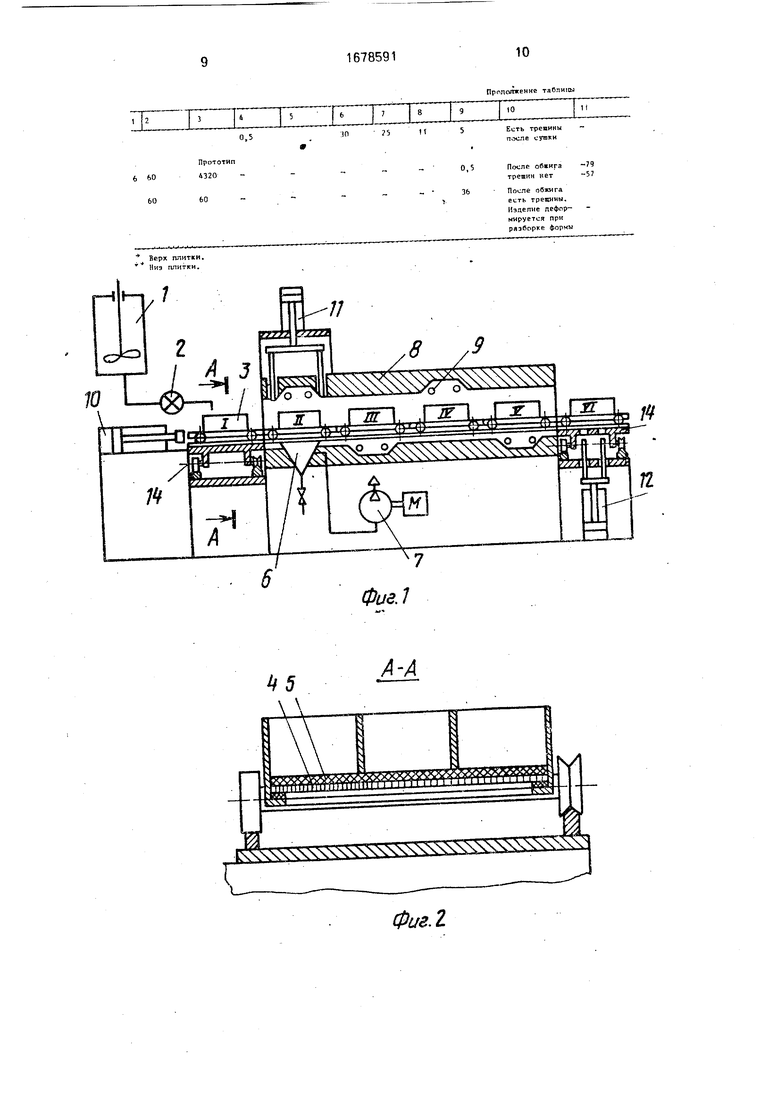

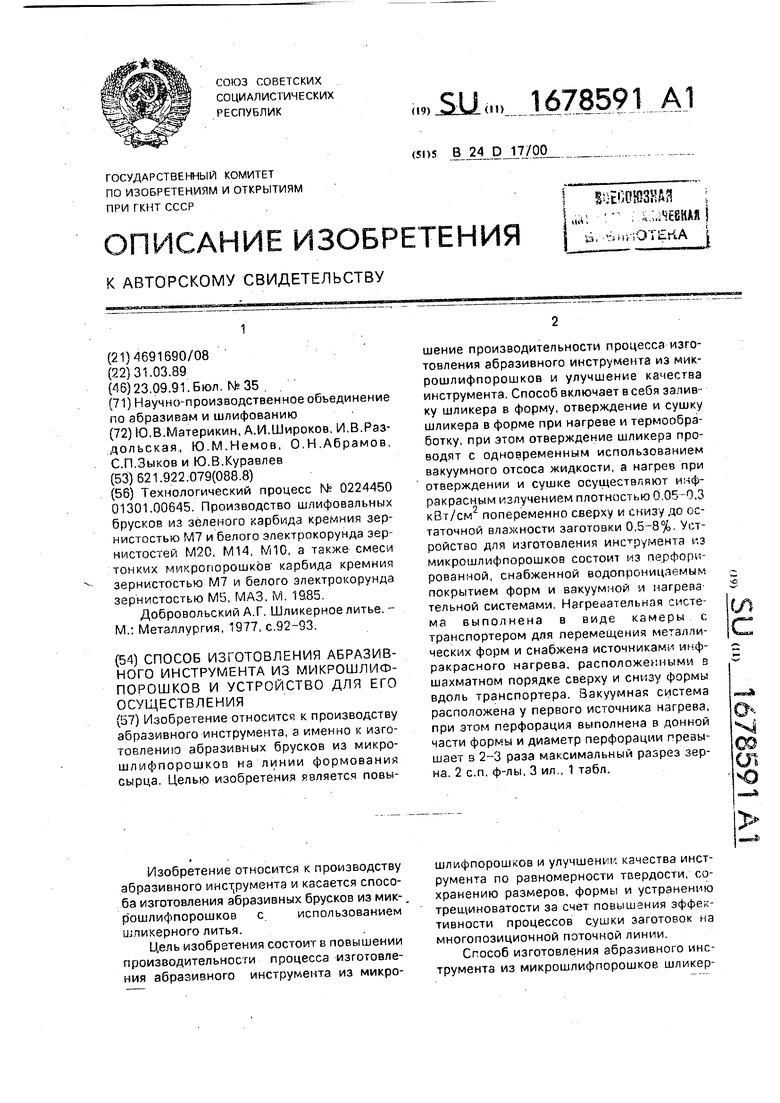

На фиг.1 схематически изображено устройство; на фиг.2 - форма-тележка для шли- керного литья, разрез; на фиг.З - рельсовые пути в плане с расположением форм-тележек по позициям устройства, выполненного в виде поточной линии.

Линия состоит из мешалки 1 для хранения и поддержания шликера во взвешенном состоянии в период работы линии, дозатора 2 для дозирования шликера при его разливе в многоячейковую форму-тележку 3, дно которой выполнено из сетки 4, покрытой тканью 5, вакуумной системы из вакуумной камеры 6 для вакуумирования шликера в форме, вакуумного насоса 7 для создания вакуума в вакуумной камере, сушильной камеры 8 с транспортером, оснащенной нагревательными элементами 9 для отверждения и сушки шликера в форме, расположенными в шахматном порядке - вверху, внизу и т.д. (каарцево-галогенные лампы), гидравлического толкателя 10 для перемещения форм-тележек по транспортеру сушильной камеры, гидравлического прижимного устройства 11 для прижима формы-тележки в сушильной камере, гидравлического выталкивателя 12 для выталкивания изделий из формы после сушки, этажерки 13 для складирования высушенных изделий и передаточных ележек 14 для

перевода форм-тележек с основных рельсовых путей 15 на обгонные рельсовые пути 16 и обратно по передаточным рельсовым путям 17, 18. По функциональному признаку

поточная линия разделена на 10 позиций, обозначенных римскими цифрами от I до X. Устройство работает следующим образом.

При пуске линии в работу из мешалки 1

0 шликер при помощи объемного дозатора 2 подается дозированными порциями в форму-тележку 3. После заполнения шликером всех ячеек формы включается гидравлический толкатель 10 и толкает форму по трэнс5 портеру с исходной позиции I на позицию II, где форма своим дном перекрывает вакуумную камеру 6 при помощи гидравлического прижимного устройства 11 в сушильной камере 8. Как только форма перекроет вакуум0 ную камеру, включается вакуумный насос 7 и кварцево-галогенные лампы 9, а на позицию I подается новая форма под заливку шликером. Вакуумировэние - отверждение ведется по заданному времени в зависимо5 сти от выбранного режима. После вакуумирования на первой позиции форма перемещается поочередно по всем остальным позициям II, III, IV, V, при этом нагрев поверхности шликера в форме осуществля0 ется в чередующейся последовательности - верх, низ и т.д. |

При выходе формы из сушильной камеры на позиции VI осуществляется выталкивание гидравлическим выталкивателем

5 высушенных изделий из формы, которые перекладываются на этажерку 13. Освободившаяся форма при помощи передаточной тележки 14 перемещается по передаточным рельсовым путям 17 на обгонные рельсовые

0 пути 16, где на позициях YI 1-Х формы-тележки зачищаются и подготавливаются для новой заливки шликером.

Для координации всех рабочих органов устройства линия оснащена системой уп5 равления, работающей в наладочном и автоматическом цикле. Расположение ламп с плотностью излучения 0,05-0,3 кВт/см и их размещение на определенном расстоянии от поверхности формы обеспечивают со0 гласно способу достижение влажности заготовок 0,5-8% зз 1 ч сушки, что обеспечивает получение высококачественных изделий после обжига без деформации, трещиновато- сти и равномерных по твердости, при

5 резком повышении производительности процесса изготовления инструмента.

Выполнение донной части формы тепло- и влагопроницаемой, т.е. в виде сетки с размером ячейки в свету, превышающей в 2-3 раза (21-84 мк) размер самого крупного

зерна из используемых мелкозернистых шлифпорошков (7-28 мк), покрытой проницаемым полотном, например батистом, обеспечивает сушку заготовки из шликера на позициях в течение 10-15 мин, увеличи- 5 вает производительность установки,

Пример. Шликер из микрошлифпо- рошка электрокорунда марки ЭКБ с размером зерна 14 мк, влажностью 60-70% заливают в металлическую форму с донной 10 частью в виде сетки с размером ячейки в свету 40 мк, покрытую батистом. Включают вакуумный насос, а н$д поверхностью шликера в форме помещают кварцево-галоген- ную лампу из расчета плотности излучения 15 0,3 кВт/см2 для отверждения шликера. Ва- куумирование производят при разрежении 0,6-1,0 кгс/см . Через 15 мин вакуум отключают, влажность заготовки составляет 30% На второй позиции сушку осуществляют че- 20 рез нижнюю часть формы кварцево-гало- генными лампами при плотности излучения 0,3 кВт/см . Время сушки 15 мин, влажность заготовки после сушки 20%.

На третьей позиции сушка осуществля- 25 ется сверху, плотность излучения 0,3 кВт/см , время сушки 15 мин, влажность заготовки после сушки 10%. На четвертой позиции сушку ведут снизу формы, плотность излучения 0,3 кВт/см , время сушки 30 15 мин, влажность после сушки 0,5%. На всех позициях расстояние ламп от поверхности формы составляет 100 мм. Заготовки сразу после сушки отправлены на обжиг и обжигались при 1230°С в течение 2 ч. После 35 обжига определена твердость абразивных плиток с двух сторон, которая характеризуется степенью твердости - 72-75 ед. Роквелла, что свидетельствует о равномерности абразивного инструмента по твердо- 40 сти. Плитки после обжига не имеют деформации и трещин.

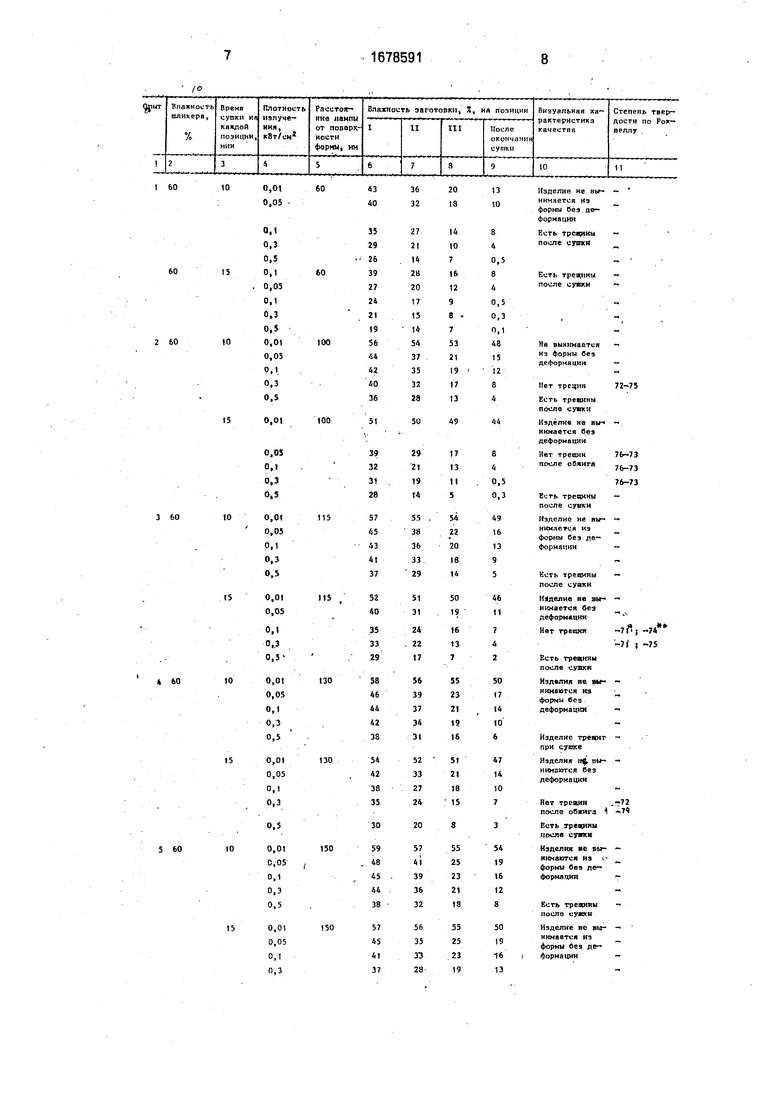

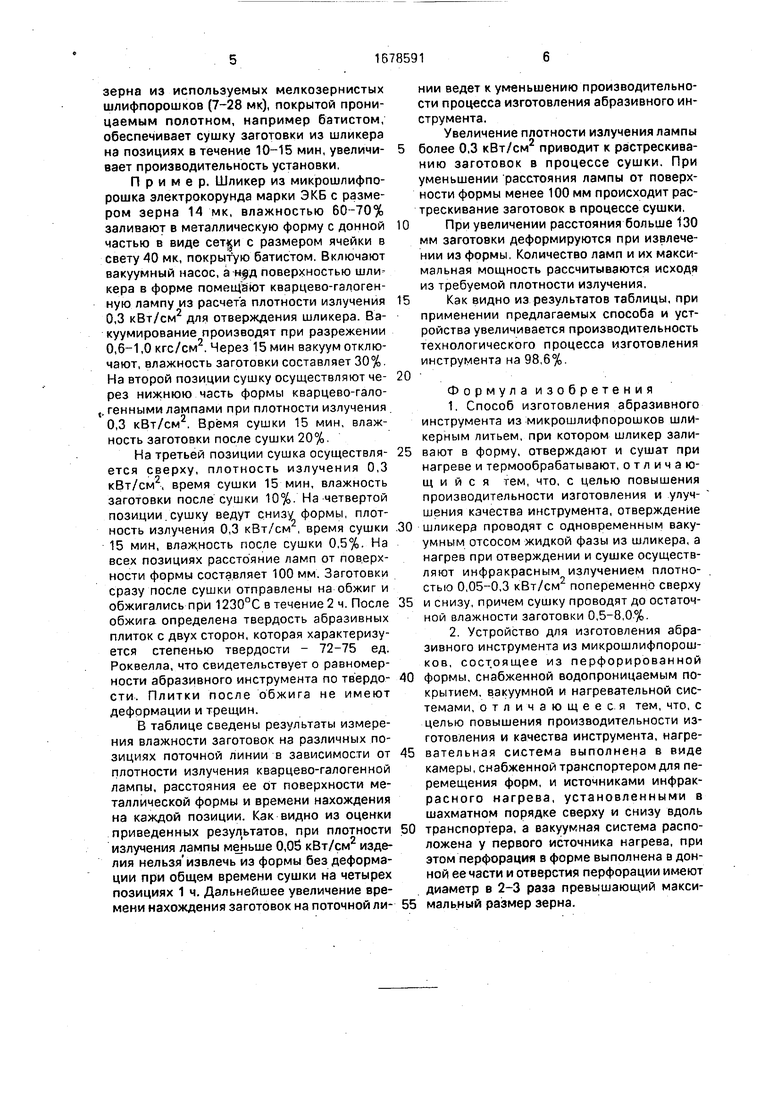

В таблице сведены результаты измерения влажности заготовок на различных позициях лоточной линии в зависимости от 45 плотности излучения кварцево-галогенной лампы, расстояния ее от поверхности металлической формы и времени нахождения на каждой позиции. Как видно из оценки приведенных результатов, при плотности 50 излучения лампы меньше 0,05 кВт/см изделия нельзя извлечь из формы без деформации при общем времени сушки на четырех позициях 1 ч. Дальнейшее увеличение времени нахождения заготовок на поточной ли- 55

нии ведет к уменьшению производительности процесса изготовления абразивного инструмента.

Увеличение плотности излучения лампы более 0,3 кВт/см2 приводит к растрескиванию заготовок в процессе сушки. При уменьшении расстояния лампы от поверхности формы менее 100 мм происходит растрескивание заготовок в процессе сушки.

При увеличении расстояния больше 130 мм заготовки деформируются при извлечении из формы. Количество ламп и их максимальная мощность рассчитываются исходя из требуемой плотности излучения,

Как видно из результатов таблицы, при применении предлагаемых способа и устройства увеличивается производительность технологического процесса изготовления инструмента на 98,6%.

Формула изобретения

1.Способ изготовления абразивного инструмента из микрошлифпорошков шли- керным литьем, при котором шликер заливают в форму, отверждают и сушат при нагреве и термообрабатывают, отличающийся тем, что, с целью повышения производительности изготовления и улучшения качества инструмента, отверждение шликера проводят с одновременным вакуумным отсосом жидкой фазы из шликера, а нагрев при отверждении и сушке осуществляют инфракрасным излучением плотностью 0,05-0,3 кВт/см попеременно сверху и снизу, причем сушку проводят до остаточной влажности заготовки 0,5-8,0%.

2.Устройство для изготовления абразивного инструмента из микрошлифпорошков, состоящее из перфорированной формы, снабженной водопроницаемым покрытием, вакуумной и нагревательной системами, отличающееся тем, что, с целью повышения производительности изготовления и качества инструмента, нагревательная система выполнена в виде камеры, снабженной транспортером для перемещения форм, и источниками инфракрасного нагрева, установленными в шахматном порядке сверху и снизу вдоль транспортера, а вакуумная система расположена у первого источника нагрева, при этом перфорация в форме выполнена в донной ее части и отверстия перфорации имеют диаметр в 2-3 раза превышающий максимальный размер зерна.

60

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЬЕМ СУПЕРФИНИШНЫХ БРУСКОВ | 2001 |

|

RU2214911C2 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| Устройство для изготовления заготовок способом шликерного литья при производстве кварцевых изделий | 1983 |

|

SU1183367A1 |

| Антенный обтекатель ракеты из кварцевой керамики и способ его изготовления | 2016 |

|

RU2644453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

| Установка для выпечки тонкого армянского лаваша | 1990 |

|

SU1750564A1 |

| Способ изготовления оболочки антенного обтекателя из кварцевой керамики и установка для его осуществления | 2019 |

|

RU2714162C1 |

| Способ производства тонкого армянского лаваша | 1989 |

|

SU1711765A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116588C1 |

Изобретение относится к производству абразивного инструмента, а именно к изготовлению абразивных брусков из микро- шлифпорошков на линии формования сырца Целью изобретения является повышение производительности процесса изготовления абразивного инструмента из мик- рошлифпорошков и улучшение качества инструмента Способ включает в себя запивку шликера в форму, отверждение и сушку шликера в форме при нагреве и термообработку, при этом отверждение шликера проводят с одновременным использованием вакуумного отсоса жидкости, а нагрев при отверждении и сушке осуществляют ичф- ракрасным излучением плотностью 0 05-0,3 кВг/см2 попеременно сверху и снизу до остаточной влажности заготовки 0,5-8% Устройство для изготовления инструмента кз микрошлифпорошков состоит из перфори рованной, снабженной водопроницаемым покрытием форм и вакуумной и нагрева тельной системами Нагревательная систе MS выполнена в виде камеры с транспортером для перемещения металли- ческих форм и снабжена источниками инфракрасного нагрева, расположенными в шахматном порядке сверху и снизу формы вдоль транспортера Вакуумная система расположена у первого источника нагрева, при этом перфорация выполнена в донной части формы и диаметр перфорации превышает в 2-3 раза максимальный разрез зерна 2 с п. ф-лы, 3 ил , 1 табл. го О©

2 60

10

з 60

10

60

to

5 60

10

Верх плитки. г Низ плитки.

Пролслженне табпниы

/

в

JLA

лег

W

t-u

Af

П

Фиг.1

Фиг. 2

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР | 1965 |

|

SU224450A1 |

Авторы

Даты

1991-09-23—Публикация

1989-03-31—Подача