Изобретение относите к металлургии, в частности к разработке способов получения чугуна для отливок плавкой в дуговых электрических печах преимущественно на твердой шихте.

Цель изобретения - повышение степени усвоения расплавом углерода из карбюризатора и снижение величины отбела чугуна.

Предлагаемый способ получения чугуна в дуговой электрической печи преимущественно на твердой шихте отличается от известного тем, что карбюризатор вводят в печь совместно с углекислым барием и/или кальцием, упакованными в закрытые контейнеры из углеродистой стали, при соотношении их содержаний 1:(0,1-0,3). При этом обеспечивается создание благоприятных условий

для образования атомарного углерода, который быстрее и легче усваивается твердыми и жидкими железоуглеродистыми сплавами. Контейнер из углеродистой стали усваивает значительную часть углерода из карбюризатора уже в процессе нагрева, тем самым ускоряя степень его усвоения расплавом.

Введение в шихту углекислого бария и/или углекислого кальция способствует получению чугуна повышенного качества, уменьшенной величине отбела, с меньшим содержанием газов и серы и менее склонного к образованию точечного графита.

При уменьшении соотношения содержаний карбюризатора и углекислого бария меньше 1:0,3 степень усвоения расплавом углерода из карбюризатора находится на

О

VI

00 00

о

уровне известного способа вследствие появления излишка газовой среды, ведущего к образованию сажистого углерода, менее способного к диффузии и усвоению твердыми и жидкими железоуглеродистыми сплавами.

Прм увеличении соотношения содержаний карбюризатора (порошка боя графити- ровамных электродов) и углекислого бария более 1:0,1 понижается степень усвоения расплавом углерода из карбюризатора по сравнению с предлагаемым соотношением вследствие замедления процесса науглероживания контейнеров из углеродистой стали из-за недостатка газовой среды и, как следствие, уменьшения количества образующегося атомарного углерода, а также повышается величина отбела выплавляемого чугуна вследствие уменьшения в нем количества усвоенного из карбюризатора углерода и введенного бария.

Предлагаемый способ получения чугуна наиболее целесообразно использовать при выплавка синтетических и полусинтетических чугуноа для отливок в дуговых электрических печах преимущественно на твердой шихте.

Пример. Способ осуществляют при получении чугуна с углеродным эквивалентном СЕ 3,87-3,92% (3,30-3,35%С и 1,90- 1,95% Si) в дуговой электрической печи ДСП-1,5.

Для плавки используют шихту следующего состава, мас.%: лом стальной 1А с учетом массы контейнеров 17,7-18,0; чугун передельный ПЛ1 30; возврат собственного производства 25; лом чугунный 17А 25; бой графитированных электродов 0,4-0,7; ферромарганец ФМн75 0,1; ферросилиций ФС 451,5.

Барий углекислый и/или кальций углекислый (в .зиде известняка или мела) частицами размером 0,10-0,63 мм вводят в количестве 10-30% от массы карбюризатора.

Бой графитированных электродов используют в известном способе в кусках размером 5-25 мм, а в предлагаемом способе как в виде кусков размером 5-25 мм, так и в виде порошка с частицами размером 0,10- 0,63 мм совместно с углекислым барием и/или углекислым кальцием, упакованными в закрытые контейнеры из углеродистой сталм, при соотношении их содержаний 1:(0,1-0.3).

Компоненты шихты загружают в печь в следующем порядке: бой графитированных электродов совместно с углекислым барием (и/или кальцием) в заданном соотношении, чугунный лом, возврат собственного производства, ферромарганец, передельный чугун, стальной лом.

По загружении указанных шихтовых материалов в печь ее включают на ведение

плавки. Все плавки осуществляют по одинаковым режимам. Плавление шихты ведут при максимальном использовании трансформатора: первые 8-10 мин работают по схеме звезда, а затем переключают на

0 схему треугольник. За 10-12 мин до полного расплавления шихты переключают трансформатор с треугольника на звезду (общее время нагрева до полного расплавления 1,5-1,8 ч).

5 После полного расплавления шихты расплав в течение 20-25 мин перегревают до 1490-10°С и выдерживают 15 мин при содержании карбюризатора в составе шихты 0,40-0,45% и 20 мин при его содержании,

0 равном 0,7%. В процессе перегрева расплава в него вводят ферросилиций. Расплав перемешивают, берут пробу на экспресс- анализ. При необходимости делают корректировку химического состава жидкого

5 металла. По удалении шлака выплавленный чугун выпускают в литейные ковши, посредством которых заливают формы технологических проб на отбеливаемость, для химического и термографического анали0 зов.

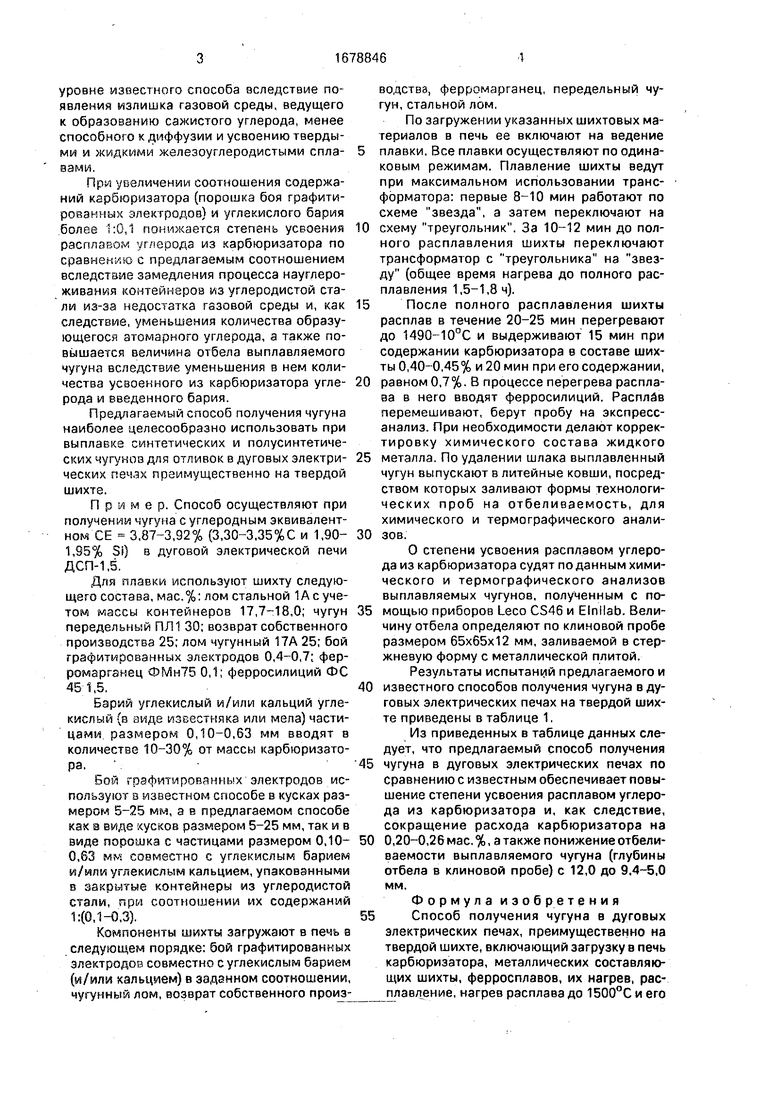

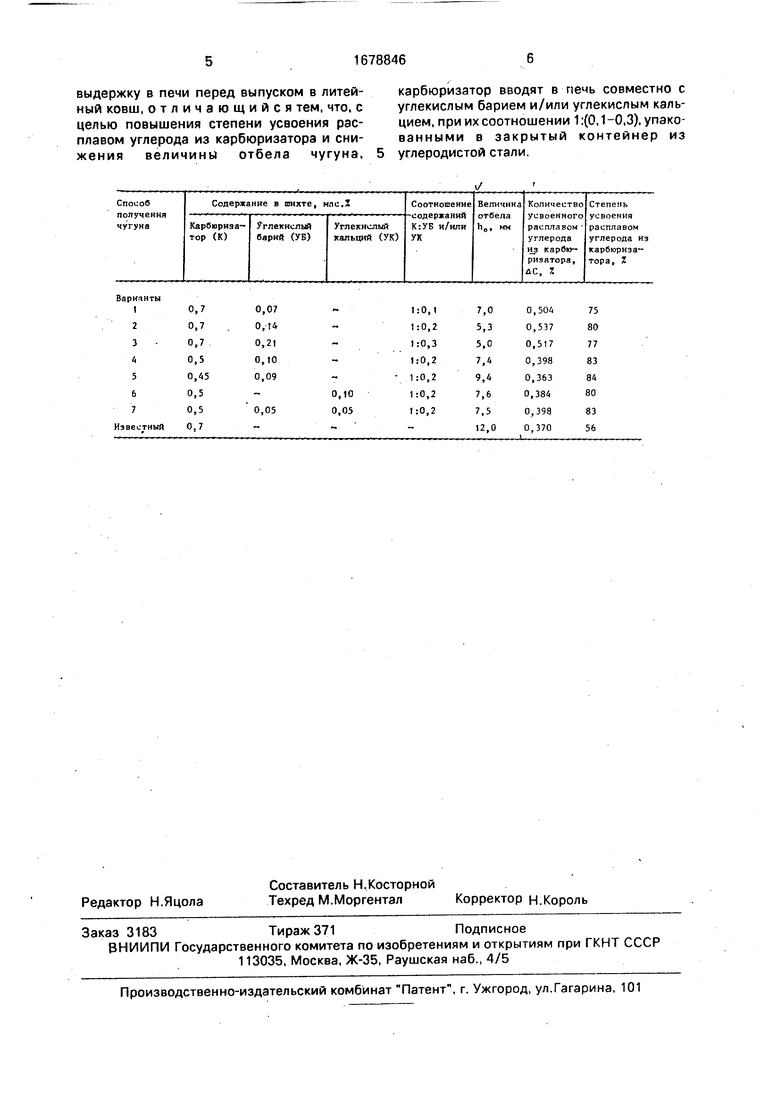

О степени усвоения расплавом углерода из карбюризатора судят поданным химического и термографического анализов выплавляемых чугунов, полученным с по5 мощью приборов Leco CS46 и Elnllab. Величину отбела определяют по клиновой пробе размером 65x65x12 мм, заливаемой в стержневую форму с металлической плитой. Результаты испытаний предлагаемого и

0 известного способов получения чугуна в дуговых электрических печах на твердой шихте приведены в таблице 1,

Из приведенных в таблице данных следует, что предлагаемый способ получения

5 чугуна в дуговых электрических печах по сравнению с известным обеспечивает повышение степени усвоения расплавом углерода из карбюризатора и, как следствие, сокращение расхода карбюризатора на

0 0,20-0,26 мае. %, а также понижение отбели- ваемости выплавляемого чугуна (глубины отбела в клиновой пробе) с 12,0 до 9.4-5,0 мм.

Формула изобретения

5 Способ получения чугуна в дуговых электрических печах, преимущественно на твердой шихте, включающий загрузку в печь карбюризатора, металлических составляющих шихты, ферросплавов, их нагрев, расплавление, нагрев расплава до 1500°С и его

выдержку в печи перед выпуском в литейный ковш, отличающийся тем, что. с целью повышения степени усвоения расплавом углерода из карбюризатора и снижения величины отбела чугуна,

карбюризатор вводят в печь совместно с углекислым барием и/или углекислым кальцием, при их соотношении 1:(0,1-0,3), упакованными в закрытый контейнер из углеродистой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Способ выплавки синтетического чугуна в дуговых электропечах | 1984 |

|

SU1199805A1 |

| Способ производства углеродистых и низколегированных сталей в стотонных дуговых печах | 1989 |

|

SU1708868A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| Шихта для выплавки синтетического чугуна | 1985 |

|

SU1310450A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1740427A1 |

| Смесь для науглероживания чугуна при выплавке в электропечах на окисленной шихте | 1989 |

|

SU1724714A1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

Изобретение относится к металлургии и может быть использовано при производстве чугуна в дуговых электрических печах. Цель изобретения - повышение степени усвоения расплавом углерода из карбюризатора и снижение величины отбела чугуна. Предлагаемый способ получения чугуна в дуговых электрических печах, преимущественно на твердой шихте,включает загрузку в печь карбюризатора совместно с углекислым барием и/или кальцием металлических составляющих шихты, ферросплавов, их нагрев, расплавление, перегрев расплава до и его выдержку в печи перед выпуском в литейные ковши. Дополнительный ввод в шихту совместно с карбюризатором углекислого бария и/или углекислого кальция в соотношении между ними, равном 1:(0,1-0,3), позволяет снизить величину отбела в 1,27-2,4 раза и повысить степень усвоения расплавом углерода в 1,3-1,5 раза. 1 табл. (Л

| Способ выплавки синтетического чугуна | 1973 |

|

SU500235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Высококачественные чугуны для отливок./Под ред.Н.Н.Александрова.-М | |||

| Машиностроение | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-26—Подача