Изобретение относится к металлургии и может быть использовано в литейном производстве при выплавке чугуна.

Цель изобретения - повьшение твер- дости и предела прочности чугуна при растяжении и снижение его себестоимости.

Шихта для выплавки сиитетического чугуна предложенного состава содер- fO жит, мас,%:

Карбюризатор 1,0-5,0 , Ферросилиций 45%-ный 4,0-8,,О . Ферромарганец 75%-ный 0,5-1.,0 Флюс1,0-3.,0 f5

Отходы руднотермичес- кой плавки титановых шлаковОстальное

Отходы руднотермической плавки титановых шлаков содержат следую1чие компоненты, мас.%:

Углерод1,0-2,0

Кремний0,2-0,4

МарганецО,1-0,3

Хром 0,2-0,5

Никель0,1-0,4

Молибден0,2-0,5

Титан0,01-0,1

Ванадий 0,01-0,

Ниобий0,02-0,1 30

Цирконий0,01-0,1

ЖелезоОстальное

Ферромарганец вводится в состав шихты для связывания в отливках из выплавляемого чугуна серы, присутствующей в чугуне в качестве неизбежной примеси, в тугоплавкие неметаллические включения, которые в процессе затвердевания отливки являются цент20

25

При присадке флюса менее 1,0 мас,% не обеспечивается обра зование в процессе плавки необходимого количества защитного шлака. Ухудшается адсорбция выделяющихся из расплава металла включений, что вызывает снижение прочности чугуна. Увеличивается угар металла, возрастают потери тепла, что вызывает увеличение затрат электроэнергии на нагрев. Не обеспечивается защита расплава от воздействия внешней среды, расплав поглощает атмосферные газы, загрязняющие металл и снижающие его прочность.

При присадке более 3,0 мас.% флюса затрудняется ведение металлургических процессов, ухудшается усвоение карбюризатора и легирующих зле- ментов из-за большого количества защитного шлака, что тоже отр51цатель- но сказывается на физико-механических свойствах металла, таких как прочность и твёрдость. Нерационально используется объем печи, так как меньше вводится железосодержащего компонента.

Карбюризатор в количестве 1,0- 5,0 мас.% обеспечивает необходимую степень науглероживания чугуна, выи ферросилиция в чугуне образуются мелкие графитовые включения, имеющие завихренную форму. Измельчение графи35 плавляемого из предлагаемой шихты. В совокупности с ферросилицием, вводимым в шихту в количестве 4,0- 8,0 мас.%, карбюризатор способствует получению чугуна с высокой твердостью рами для вьщеления графитовых включе- 40 и прочностью на растяжение, так как НИИ, Растворяясь в карбиде железа, jjpjj таком соотношении карбюризатора марганец повышает его устойчивость, способствуя повышению предела прочности и твердости чугуна.

Введение в шихту ферромарганца ме- 45 товых включений происходит за счет нее 0,5 мас.% недостаточно для связы- того, что кремний образует дополни- вания серы, способствующей отбелу и тельные центры кристаллизации гра- снижению жидкотекучести чугуна. Уве- фита, личивается усадка металла.При введении в шихту карбюризатоПри введении в шихту ферромарганца 50 ра менее 1,0 мас.% и ферросилиция ме- более 1,0 мас.% избыток марганца в нее 4,0 мас,% отливки из выплавляемого чугуна приобретают так называемую белую структуру, состоящую из ледебурита и цементита. Такие отливки имеют 55 высокую твердость и хрупкость и требуют специальной термообработки - высокотемпературного отжига.

При введении в шихту карбюризатора более 5,0 мас,% и ферросилиция

выплавляемом чугуне вызывает отбел; чугуна. Такой чугун имеет чрезмерно высокую твердость и хрупкость.

Флюс в количестве 1,0-3,0 мас.% обеспечивает при выплавке чугуна из предлагаемой шихты образование эагщт- ного шлака в количестве, необходимом для адсорбции вьщеляющихся из распла

ва металла газов и различных вредных включений, оказывающих отрицательное влияние на прочность и другие физико- механические свойства металла.

При присадке флюса менее 1,0 мас,% не обеспечивается обра зование в процессе плавки необходимого количества защитного шлака. Ухудшается адсорбция выделяющихся из расплава металла включений, что вызывает снижение прочности чугуна. Увеличивается угар металла, возрастают потери тепла, что вызывает увеличение затрат электроэнергии на нагрев. Не обеспечивается защита расплава от воздействия внешней среды, расплав поглощает атмосферные газы, загрязняющие металл и снижающие его прочность.

При присадке более 3,0 мас.% флюса затрудняется ведение металлургических процессов, ухудшается усвоение карбюризатора и легирующих зле- ментов из-за большого количества защитного шлака, что тоже отр51цатель- но сказывается на физико-механических свойствах металла, таких как прочность и твёрдость. Нерационально используется объем печи, так как меньше вводится железосодержащего компонента.

Карбюризатор в количестве 1,0- 5,0 мас.% обеспечивает необходимую степень науглероживания чугуна, выи ферросилиция в чугуне образуются мелкие графитовые включения, имеющие завихренную форму. Измельчение графиплавляемого из предлагаемой шихты. В совокупности с ферросилицием, вводимым в шихту в количестве 4,0- 8,0 мас.%, карбюризатор способствует получению чугуна с высокой твердостью и прочностью на растяжение, так как jjpjj таком соотношении карбюризатора

более 8,0 мас.% снижается прочность чугуна на растяжение, так как происходит полная ферритизация металлической матрицы, разобщенной растворами внедрения кремния в железе и графитом, приобретающим чешуйчатую форму. В качестве железосодержащего компонента в составе шихты используются отходы руднотермической плавки тита- нових шлаков (РТПТ), содержащие ценные легирующие элементы, такие как хром, никель, молибден и другие.

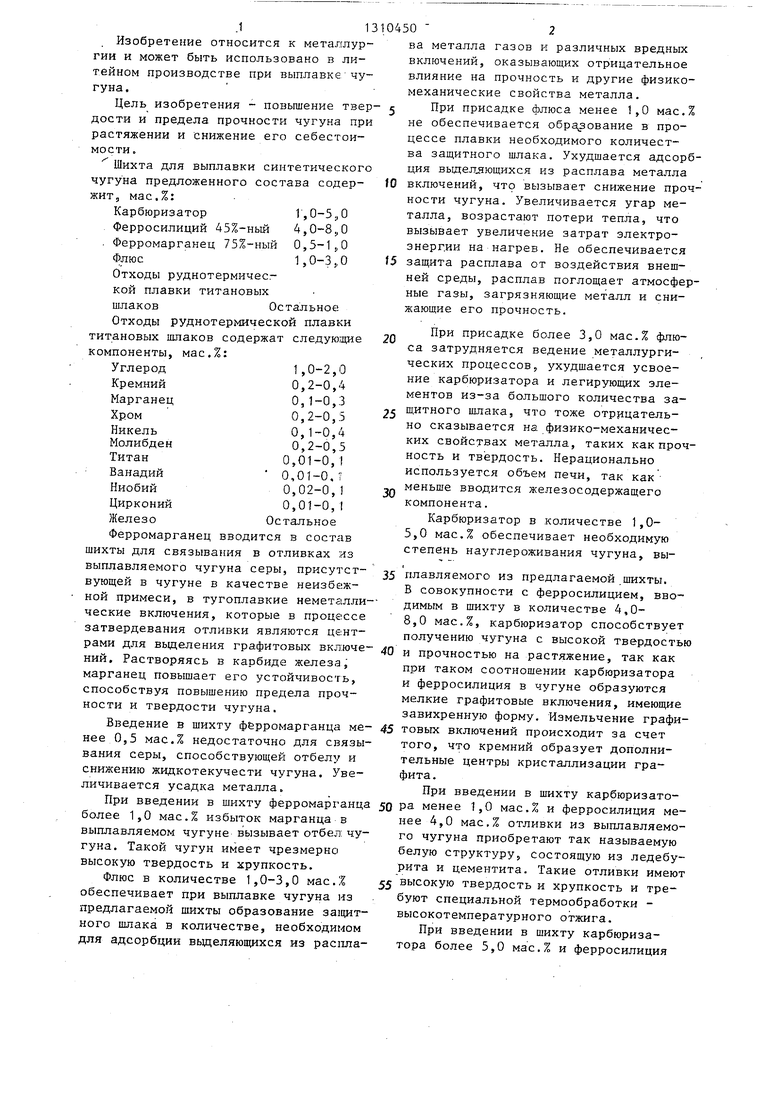

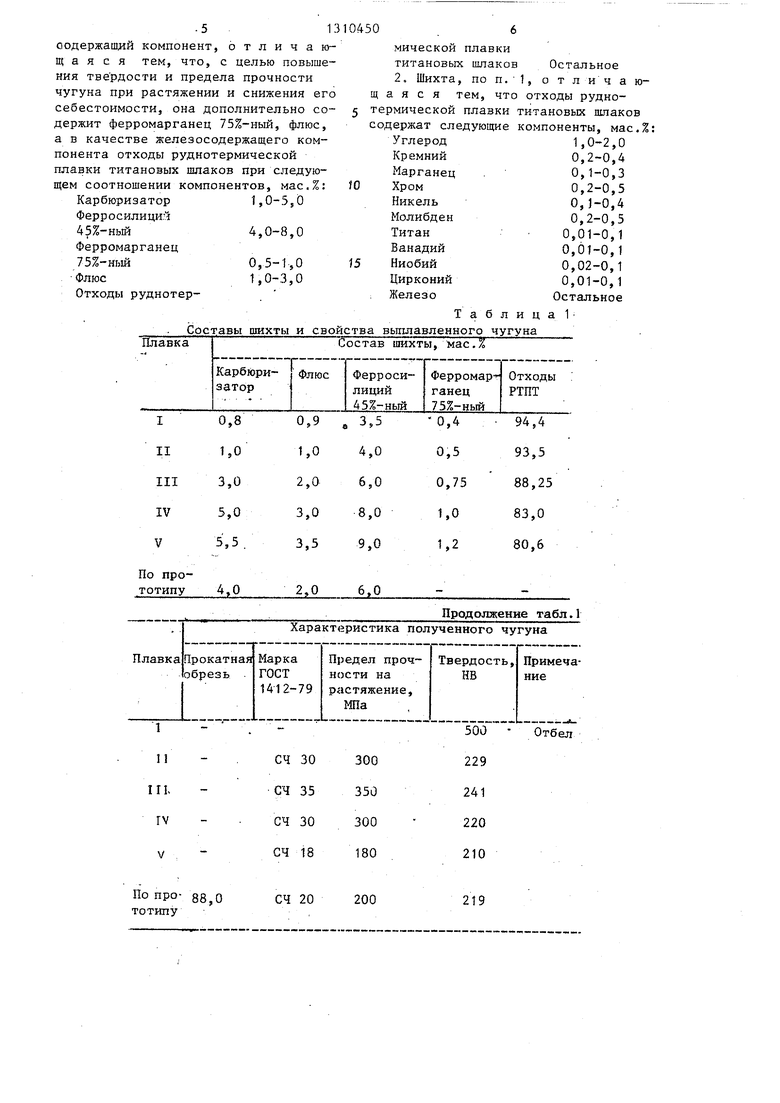

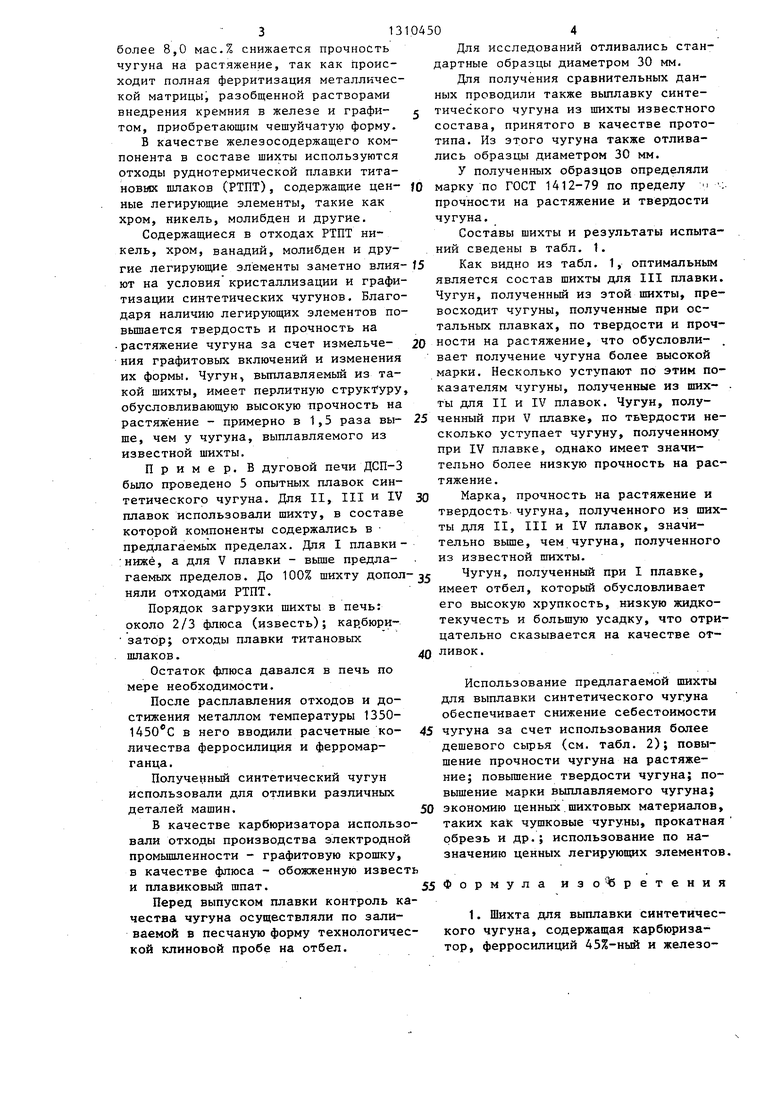

Составы шихты и результаты испытаний сведены в табл. 1.

Как видно из табл. 1, оптимальным является состав шихты для III плавки. Чугун, полученный из этой шихты, превосходит чугуны, полученные при остальных плавках, по твердости и прочСодержащиеся в отходах РТПТ никель, хром, ванадий, молибден и другие легирующие элементы заметно алия-f5 ют на условия кристаллизации и графи- тизации синтетических чугунов. Благодаря наличию легирующих элементов повышается твердость и прочность на

растяжение чугуна за счет измельче- 20 - растяжение, что обусловли- . ния графитовых включений и изменения вает получение чугуна более высокой их формы. Чугун, вьшлавляемый из та- марки. Несколько уступают по этим покой шихты, имеет перлитную структуру, казателям чугуны, полученные из ших- обусловливающую высокую прочность на ты для II и IV плавок. Чугун, полурастяжение - примерно в 1,5 раза вы- 25 ченный при V плавке, по твердости не- ше, чем у чугуна, выплавляемого из

известной шихты.

Пример. В дуговой печи ДСП-3 было проведено 5 опытных плавок синтетического чугуна. Для II, III и IV плавок использовали шихту, в составе которой компоненты содержались в предлагаемых пределах. Для I плавки- :нижё, а для V плавки - выше предлагаемых пределов. До 100% шихту допол-jj няли отходами РТПТ.

Порядок загрузки шихты в печь: около 2/3 флюса (известь); кар.бюризатор; отходы плавки титановых шлаков.

Остаток флюса давался в печь по мере необходимости.

После расплавления отходов и достижения металлом температуры 1350- в него вводили расчетные количества ферросилиция и ферромарганца.

Полученный синтетический чугун использовали для отливки различных деталей машин.

В качестве карбюризатора использовали отходы производства электродной промышленности - графитовую крошку, в качестве флюса - обожженную известь и плавиковый шпат.55 Формула

Перед выпуском плавки контроль качества чугуна осуществляли по зали- 1. Шихта для выплавки синтетичес- ваемой в песчаную форму технологичес- кого чугуна, содержащая карбюриза- кой клиновой пробе на отбел.тор, ферросилиций 45%-ный и железосколько уступает чугуну, полученному при IV плавке, однако имеет значительно более низкую прочность на растяжение.

30 Марка, прочность на растяжение и твердость чугуна, полученного из шихты для II, III и IV плавок, значительно выше, чем чугуна, полученного из известной шихты.

Чугун, полученный при I плавке, имеет отбел, который обусловливает его высокую хрупкость, низкую жидко- текучесть и большую усадку, что отрицательно сказывается на качестве от40 ливок.

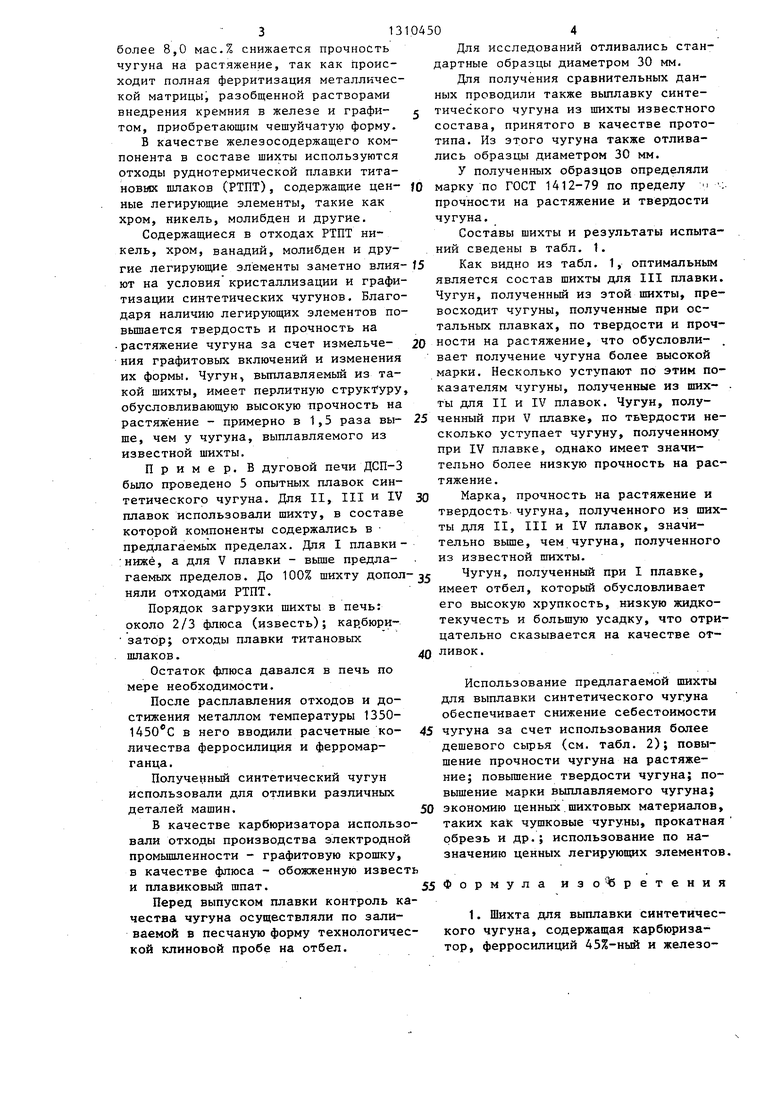

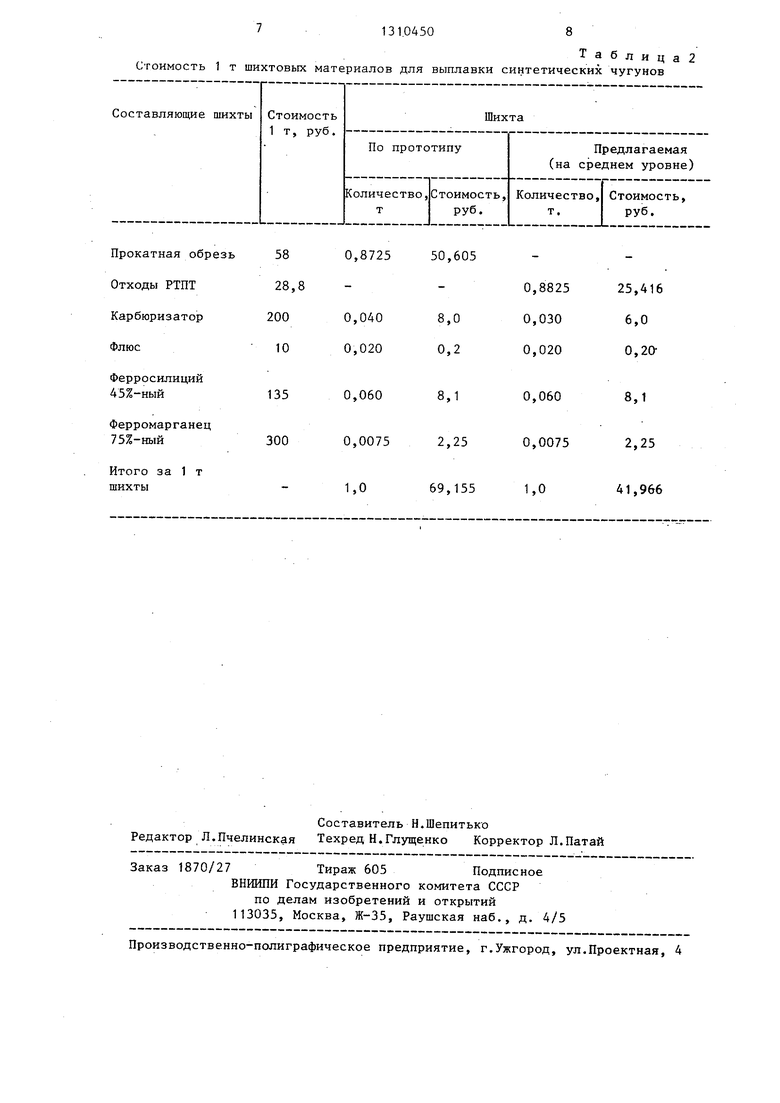

Использование предлагаемой шихты для выплавки синтетического чугуна обеспечивает снижение себестоимости 45 чугуна за счет использования более дешевого сырья (см, табл. 2); повышение прочности чугуна на растяжение; повьшение твердости чугуна; повышение марки выплавляемого чугуна; экономию ценных.шихтовых материалов, таких как чушковые чугуны, прокатная рбрезь и др.; использование по назначению ценных легирующих элементов.

изоЧбретения

50

Для исследований отливались стандартные образцы диаметром 30 мм.

Для получения сравнительных данных проводили также вьшлавку синте- тического чугуна из шихты известного состава, принятого в качестве прототипа. Из этого чугуна также отливались образцы диаметром 30 мм.

У полученных образцов определяли марку по ГОСТ 1412-79 по пределу и-;. прочности на растяжение и твердости чугуна.

Составы шихты и результаты испытаний сведены в табл. 1.

Как видно из табл. 1, оптимальным является состав шихты для III плавки. Чугун, полученный из этой шихты, превосходит чугуны, полученные при остальных плавках, по твердости и проч

- растяжение, что обусловли- . вает получение чугуна более высокой марки. Несколько уступают по этим показателям чугуны, полученные из ших- ты для II и IV плавок. Чугун, полученный при V плавке, по твердости не-

Формула

сколько уступает чугуну, полученному при IV плавке, однако имеет значительно более низкую прочность на растяжение.

Марка, прочность на растяжение и твердость чугуна, полученного из шихты для II, III и IV плавок, значительно выше, чем чугуна, полученного из известной шихты.

Чугун, полученный при I плавке, имеет отбел, который обусловливает его высокую хрупкость, низкую жидко- текучесть и большую усадку, что отрицательно сказывается на качестве отливок.

Использование предлагаемой шихты для выплавки синтетического чугуна обеспечивает снижение себестоимости чугуна за счет использования более дешевого сырья (см, табл. 2); повышение прочности чугуна на растяжение; повьшение твердости чугуна; повышение марки выплавляемого чугуна; экономию ценных.шихтовых материалов, таких как чушковые чугуны, прокатная рбрезь и др.; использование по назначению ценных легирующих элементов.

изоЧбретения

.513

оодержашлй компонент, отличающаяся тем, что, с целью повышения твердости и предела прочности чугуна при растяжении и снижения его себестоимости, она дополнительно со- держит ферромарганец 75%-ный, флюс, а в качестве железосодержащего компонента отходы руднотермической плавки титановых шлаков при следующем соотношении компонентов, мас,%:

Карбюризатор 1,0-5,0

Ферросилиций

45%-ньй4,0-8,0

0,5-1,0

1,0-3,0

f5

Таблиц Составы шихты и свойства выплавленного чугуна

0,8 1,0 3,0 5,0

5, 5,

0,9 1,0

3,5 4,0

2,0 6,0 3,0 8,0 3,5 9.0

Характеристика полученного чугуна

III

rv

СЧ 35 350

СЧ 30 300

СЧ 18

По про- тотипу

СЧ 20

мической плавки титановых шлаков Остальное 2. Шихта, по п.1, о т л и ч а ю- а я с я тем, что отходы рудноермической плавки титановых шлаков одержат следующие компоненты, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Титан

Ванадий

Ниобий

Цирконий

Железо

Таблиц выплавленного чугуна

1,0-2,0

0,2-0,4

0,1-0,3

0,2-0,5

0,1-0,4

0,2-0,5

0,01-0,1

0,01-0,1

0,02-0,1

0,01-0,1

Остальное

а 1.

0,4 0,5

94,4 93,5

241 220 210

200

219

Таблица2 Стоимость 1 т шихтовых материалов для выплавки синтетических чугунов

езь 58

28,

200

10

135

300

0,8725 50,605

0,040 0,020

0,060

0,0075

1,0

8,0 0,2

8,1 2,25 69,155

Составитель Н.Шепитько Редактор Л.Пчелинская Техред Н.Глущенко Корректор Л.Патай

Заказ 1870/27 Тираж 605 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

8,0 0,2

8,1 2,25 9,155

0,8825 25,416 0,030 6,0 0,020 0,200,060

0,0075

1,0

8,1

2,25

41,966

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Способ выплавки синтетического чугуна в дуговых электропечах | 1984 |

|

SU1199805A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| Шихта для выплавки чугуна | 1985 |

|

SU1321750A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| БРИКЕТ ДЛЯ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2403295C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Модификатор для чугуна | 1989 |

|

SU1715854A1 |

Изобретение относится к области металлургии. Целью изобретения является повышение твердости и прочности чугуна при растяжении, снижение его себестоимости. Шихта предложенного состава содержит, мас.%: флюс 1,0-3,0; карбюризатор 1,0-5,0; ферросилиций (45%-ный) 4,0-8,0; ферромарганец (75%-ный) 0,5-1,0; отходы руд- нотермической плавки титановых шлаков - остальное. Отходы руднотерми- ческой плавки титановых шлаков содержат легирующие элементы: хром, никель, молибден, титан, ванадий, ниобий, цирконий. Использование шихты предложенного состава позволяет повысить марку выплавляемого чугуна при экономии ценных шихтовых материалов. 1 з.п. ф-лы, 2 табл. I сл с i сл

| Иоффе А.Я., Мищурин С.С | |||

| Оптимизация состава металла и шихты для серого .чугуна | |||

| - Литейное производство, 1982, № | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| i | |||

Авторы

Даты

1987-05-15—Публикация

1985-07-11—Подача