Изобретение относится к металлургии, а именно к способам получения чугуна с шаровидным графитом, и может быть использовано для изготовления мелких и средних по массе и размерам отливок.

Цель изобретения - снижение расхода предсфероидизирующей и графитизирую- щей присадок.

Сущность изобретения состоит в том, что согласно способу получения чугуна с шаровидным графитом, преимущественно для изготовления мелких и средних по массе и размерам отливок, включающему расплавление шихты в электрической печи, нагрев расплава исходного чугуна в печи до 1500 1550°С, его предсфероидизирующую обработку кремнийкальцийуглеродсодержащей и РЗМ-содержащей присадками, последующую сфероидизирующую и графитизирую- щие обработки, соответственно металлическим магнием в количестве 0,05 - 0,15% от массы обрабатываемого металла и графитизирующей крем нийсодержа щей присадкой, предсфероидизирующую обработку осуществляют вне плавильной печи путем равномерной подачи в струю расплава во время набора из печи в ковш присадки в виде смесевого модификатора на основе кремния и углерода с малыми добавками кальция, бария и редкоземельных металлов

VJ

4 О 1ч vj

в количестве 0,1 - 0,3% от массы набираемого в ковш металла, а сфероидизирующую и графитизирующую обработки осуществляют раздельно и последовательно в автоклаве при давлении сжатого газа, превышающем упругость насыщенных паров магния, и перемешивании, при этом в качестве графитизирующей кремнийсодер- жащей присадки используют ферросилико- барий в количестве 0,2 - 0,4% от массы обрабатываемого металла, а смесевой модификатор на основе кремния и углерода содержит, %: кремний 30 - 55, углерод 25 - 60, кальций 1 - 3, барий 1 - 3, редкоземельные металлы 1 - 3 и железо остальное.

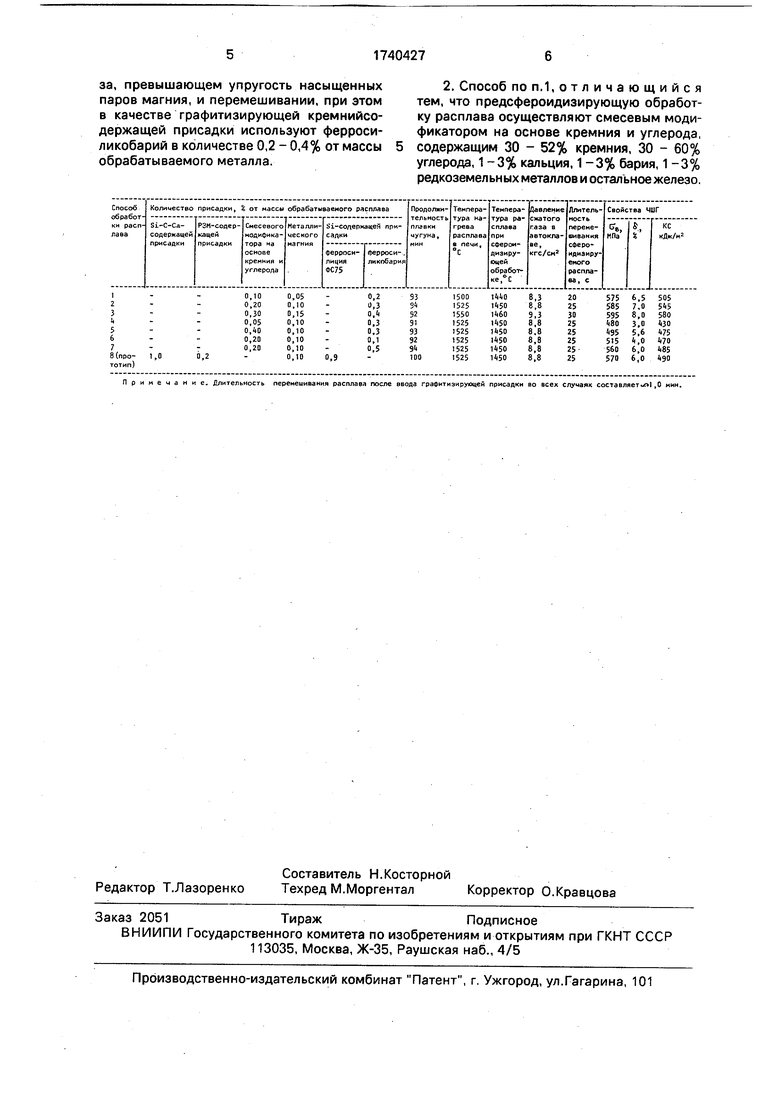

Для получения чугуна с шаровидным графитом по всем режимам предложенного способа выплавляют исходный чугун с 3,4 - 3,6% С, 2,0 - 2,2% Si, 0,35 - 0,45% Мп, 0,07 -0,08% Р, 0,010-0,016% S на гематитовых шихтовых материалах в электрической индукционной печи и полученный расплав нагревают до 1500 - 1550°С.

Для предсфероидизирующей обработки расплава исходного чугуна используют смесевой модификатор на основе кремния и углерода по ТУ 14-5-167-87 (30 - 55% Si, 25 - 60% С, 1 - 3% Са, 1 - 3% Ва, 1 - 3% РЗМ, ост. Fe) фракции 0,315 - 2,0 мм, а для графитизирующей обработки используют ферросиликобарий по ТУ 14-5-160-84 (55 - 70% SI, 15-25% Ва, 2-3% AI, ост, Fe) фракции 3-6 мм.

Пример. Исходный чугун с 3,4 - 3,6% С, 2,0 - 2,2% Si, 0,35 - 0,45% Мп, 0,07 - 0,08% Р, 0,01 - 0,016% S для передела на высокопрочный чугун с шаровидным графитом выплавляют на гематитовых шихтовых материалах в электрической индукционной печи вместимостью тигля 1,0 т с частотой 1000 Гц. Полученный расплав исходного чугуна нагревают в плавильной печи до 1525°С и по удалении шлака выпускают в ковш вместимостью 0,6 т, вводя равномерно в струю жидкого металла смесевой модификатор на основе кремния и углерода марки ФС50У25 с 50,6% Si, 27,5 С, 2,9% Са, 1,8% Ва, 2,7% РЗМ, ост. Ре(поТУ 14-5-167- 87) в количестве 0,2% от массы расплава (режим 2 в таблице). Затем ковш передают к автоклаву КМ-2 перед установкой в который удаляют шлак и замеряют температуру расплава. После установки ковша в автоклав создают давление газа (воздуха) 8,8 кгс/см (в соответствии с замеренной температурой расплава, равной 1450°С) и подвергают сфероидизирующей обработке металлическим магнием в количестве 0,10% от массы жидкого металла в ковше, при этом одновременно с магнием вводят криолит

(ГОСТ 10561-80) в количестве 0,1 % от массы расплава. После перемешивания сфероиди- зируемого расплава в течение 25 с вводят графитизирующую присадку в виде ферросиликобария марки ФС65Ба17 по ТУ 14-5- 160-84 (с 64,5% Si, 17,8% Ва, 2,6% А, ост. Fe) в количестве 0,3% от массы расплава. Расплав перемешивают в течение 1,0 мин, извлекают ковш из автоклава и переда0 ют к месту заливки форм стандартных проб- заготовок для определения механических свойств чугуна (ГОСТ 7293-85) и отливок.

Перед заливкой форм с зеркала металла, имеющего температуру 1420 ± 10°С,

5 счищают шлак, а в заливочные чаши вводят криолит в количестве 0,02% металлоемкости форм. Заливку форм ведут короткой ровной струей. Продолжительность разливки чугуна после обработки не превышает 7-8

0 мин.

Аналогично приведенному примеру получают чугун с шаровидным графитом по другим режимам, приведенным в таблице. Реализация изобретения по сравнению

5 с прототипом позволяет уменьшить расход предсфероидизирующей и графитизирующей присадок в среднем, соответственно, в 6,0 и 3,0 раза, а также сократить длительность процесса плавки чугуна в электриче0 ский печи на 6 - 8% вследствие выполнения операции предсфероидизирующей обработки расплава вне плавильного агрегата. Формула изобретения 1. Способ получения чугуна с шаровид5 ным графитом, преимущественно для мелких и средних по массе и размерам отливок, включающий расплавление шихты в электрической печи, нагрев расплава исходного чугуна в печи до 1500 - 1550°С, его предсфе0 роидизирующую обработку кремнийкаль- цийуглеродсодержащейи

РЗМ-содержащей присадками, последующую сфероидизирующую и графитизирующую обработку соответственно

5 металлическим магнием в количестве 0,05 - 0,15% от массы обрабатываемого металла и графитизирующей кремнийсодержащей присадкой, отличающийся тем, что, с целью снижения расхода предсфероидизи0 рующей и графитизирующей присадок, предсфероидизирующую обработку осуществляют путем равномерной подачи в струю расплава во время набора из печи в ковш предсфероидизирующей присадки в виде

5 смесевого модификатора на основе кремния и углерода в количестве 0,1 - 0,3% от массы набираемого в ковш металла, а сфероидизирующую и графитизирующую обработки расплава осуществляют раздельно и последовательно при давлении сжатого газа, превышающем упругость насыщенных паров магния, и перемешивании, при этом в качестве графитизирующей кремнийсо- держащей присадки используют ферроси- ликобарий в количестве 0,2 - 0,4% от массы обрабатываемого металла.

2. Способ по п. 1,отличающийся тем, что предсфероидизирующую обработку расплава осуществляют смесевым модификатором на основе кремния и углерода, содержащим 30 - 52% кремния, 30 - 60% углерода, 1 -3% кальция, 1 -3% бария, 1 -3% редкоземельных металлов и остальное железо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1990 |

|

RU2016073C1 |

| Способ получения чугуна | 1990 |

|

SU1774956A3 |

| Способ получения высокопрочного чугуна | 1989 |

|

SU1652357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения чугуна для тонкостенных отливок | 1990 |

|

SU1735381A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| Способ модифицирования чугуна | 1985 |

|

SU1296590A1 |

Область применения: производство чугуна с шаровидным графитом. Сущность изобретения: способ получения чугуна с шаровидным графитом преимущественно для мелких и средних по массе и размерам отливок включает расплавление шихты в электрической печи, нагрев расплава исходного чугуна в печи до 1500 - 1550°С, его предсфе- роидизирующую обработку во время набора из печи в ковш смесевым модификатором на основе кремния и углерода, содержащим 30 - 52% Si, 25 - 60% С, 1-3% Са, 1 - 3% Ва, 1 - 3% РЗМ, ост. Fe, в количестве 0,1 - 0,3% от массы набираемого в ковш металла, сфероидизирующую и графитизирующую обработки в автоклаве соответственно металлическим магнием в количестве 0,05 - 0,15% и ферросиликобарием в количестве 0,2-0,4% от массы обрабатываемого металла. Применение смесевого модификатора в рекомендуемых количествах позволяет снизить расход предсфероидизирующей и гра- фитизирующей присадок на 1,35%. При этом механические свойства чугуна сохраняются на достаточно высоком уровне. 1 з.п.ф-лы, 1 табл.

Примечание. Длительность перемешивания расплава после ввода графитиэирующей присадки во всех случаях составляете,0 мин.

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1990-06-15—Подача