1

(21)4776291/02 (22)10.11.89 (46)23.09.91. Бюл. №35

(71)Днепропетровский металлургический институт

(72)И.П.Пархоменко, В.П.Остапенко, Н.В.Подобедова, Н.Ю.Кравцов, А.Ю.Садовник и А.В.Рабинович (53)669.187.25(088.8)

(56)Авторское свидетельство СССР № 767218.кл. С 21 С 5/52,1980.

Авторское свидетельство СССР N 840135, кл. С 21 С 5/52, 1981.

(54) СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОН- НОСТОЙКОЙ СТАЛИ

(57)Изобретение относится к черной металлургии, в частности к получению стабилизированной титаном коррозионностойкой

стали, предназначенной для производства особотонкостенных электрополированных труб, Целью изобретения является уменьшение загрязненности стали неметаллическими включениями. При получении коррозионностойкой стали в качестве рас- кислителей используются Al, P3M и Ti, причем присадку алюминия осуществляют в количестве 2,1-3,0 кг/т расплава, затем присаживают РЗМ в количестве 0,6-1,0 кг/т, при их массовом соотношении 1:(0,25- 0,36) соответственно, а титан дополнительно присаживают на дно ковша в количестве, в 3-44 раза превышающим массу титана, присаживаемую в печь. Причем алюминий, РЗМ и титан присаживают в печь за 8-12, 4-7 и 2-3 мин до выпуска плавки соответственно. Увеличивается выход годного на 30%. 1 з.п. ф-лы, Зтабл.

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки титансодержащих сталей и сплавов | 1990 |

|

SU1822424A3 |

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

| Способ раскисления низколегированных сталей | 1981 |

|

SU994568A1 |

| Способ производства стали | 1984 |

|

SU1318614A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Литая износостойкая сталь | 1988 |

|

SU1507853A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Способ раскисления стали | 1976 |

|

SU572506A1 |

Изобретение относится : черной металлургии, в частности к получению стабилизированной титаном коррозионностойкой стали, предназначенной для производства особотонкостенных электрополированных труб.

Цель изобретения - уменьшение загрязненности стали неметаллическими включениями.

Указанные режимы - порядок ввода в расплав элементов, их количество и соотношение между ними, время ввода присадок- существенно усиливают эффект воздействия каждого вводимого элемента - алюминия, РЗМ, титана на рафинирование стали, что позволяет достичь поставленную цель, т.е. получить минимальную загрязненность стали при условии образования включений

определенного типа, не разрушающегося при деформации.

Введение в расплав алюминия в количестве 2,1-3,0 кг/т до присадки РЗМ обеспечивает глубокое раскисление стали и создает условия для реакции РЗМ не только с кислородом, но и серой с образованием глобулярных, легко удаляемых из расплава оксисульфидов РЗМ. Это, в свою очередь, предотвращает образование карбосульфи- дов титана после присадки его в печь и создает условия для преимущественного взаимодействия титана с азотом и углеродом.

Вводить алюминий в количестве менее 2,1 кг/т неэффективно с точки зрения наиболее полного связывания кислорода. Избыток алюминия (свыше 3 кг/т) приводит к

О

00 00

ел

образованию крупных скоплений корунда в литом металле.

Введение РЗМ менее 0,6 кг/т неэффективно, так как сера не в полной мере связывается в глобулярные оксисульфиды и после ввода титана могут образовываться его кар- босульфиды.

Превышение количества РЗМ свыше 1,0 кг/т влечет за собой перемодифицирование стали, приводящее к загрязнению литого металла скоплениями оксидов РЗМ, а также к огрублению микро- и макроструктуры, что значительно ухудшает механические свойства стали.

Соотношение алюминия и РЗМ 1:(0,25- 0,36) необходимо для обеспечения условий образования мелкодисперсных и прочных включений алюминатов РЗМ, не разрушающихся при деформации литой стали, что позволяет получить требуемый уровень чистоты по оксидным включениям в готовой стали.

Изменения отношения алюминия к РЗМ, например 1:0,24, приводит к изменению химического состава и формы неметаллических включений. При этом образуются относительно крупные и хрупкие двухфазные оксиды, состоящие из А1аОз и соединений типа RxAlyOz, разрушающиеся при прокатке стали.

Изменение отношения AI и РЗМ, например 1:0,37, также приводит к изменению химического состава и формы оксидных включений. Это не дает возможности получить требуемый тип включений и чистоту стали, так как в этом случае образуются двухфазные включения, состоящие из RxAiyQz и оксидов РЗМ, разрушающиеся при деформации стали.

Согласно ГОСТу содержание титана в стали должно быть равно пятикратному содержанию углерода, поэтому его содержание (при содержании С 0,08%) равно 0,4%. Комбинированный ввод TI в печь и в ковш в соотношении 1;(3-4) позволяет более эффективно связать углерод и азот. При этом повышается на 5-10% усвоение титана расплавом.

Изменение отношения титана вводимого в ковш и печь, к титану, присаживаемому в печь (например, 1:2,9), приводит к появлению оксидов титана и увеличению загрязненности литой стали неметаллическими включениями.

Величина отношения, равная, например, 1:4,1, снижает неэффективность удаления включений оксидов, нитридов и карбонитридов из расплава в печи и во время выпуска при этом не исключается образование крупных скоплений нитридов и

карбонитридов. совместно с оксидами, возникающими в результате вторичного окисления титана, и загрязнение ими литой стали.

Присадка алюминия более чем за 12

мин до выпуска плавки приводит к вторичному насыщению кислородом и снижению эффекта воздействия последующих присадок, а менее чем за 8 мин - не обеспечивает

0 полного протекания процессов растворения, соединения с кислородом и удаления продуктов реакций, что превышает загрязненность стали оксидами алюминия и не позволяет получить требуемый тип стали.

5 Присадка РЗМ более чем за 7 мин до выпуска приводит к тому, что РЗМ совместно с алюминием реагируют с кислородом и не связывают серу, а менее чем за 4 мин - не обеспечивает полноту протекания процес0 сов растворения, химического соединения и удаления продуктов реакций. Ввод титана более чем за 3 мин способствует одновременному протеканию реакций между кислородом, серой и РЗМ и кислородом, серой и

5 титаном, при этом будут образовываться крупные сложные включения оксидов и кар- босульфиды титана, снижается его стабилизирующая эффективность менее чем за 3 мин - не обеспечивается время для проте0 кания процессов образования и удаления нитридов и карбонитридои титана.

Таким образом, только при соблюдении всех указанных режимов и соотношений между элементами можно получить требуе5 мый тип неметаллических включений и уровень загрязненности стали.

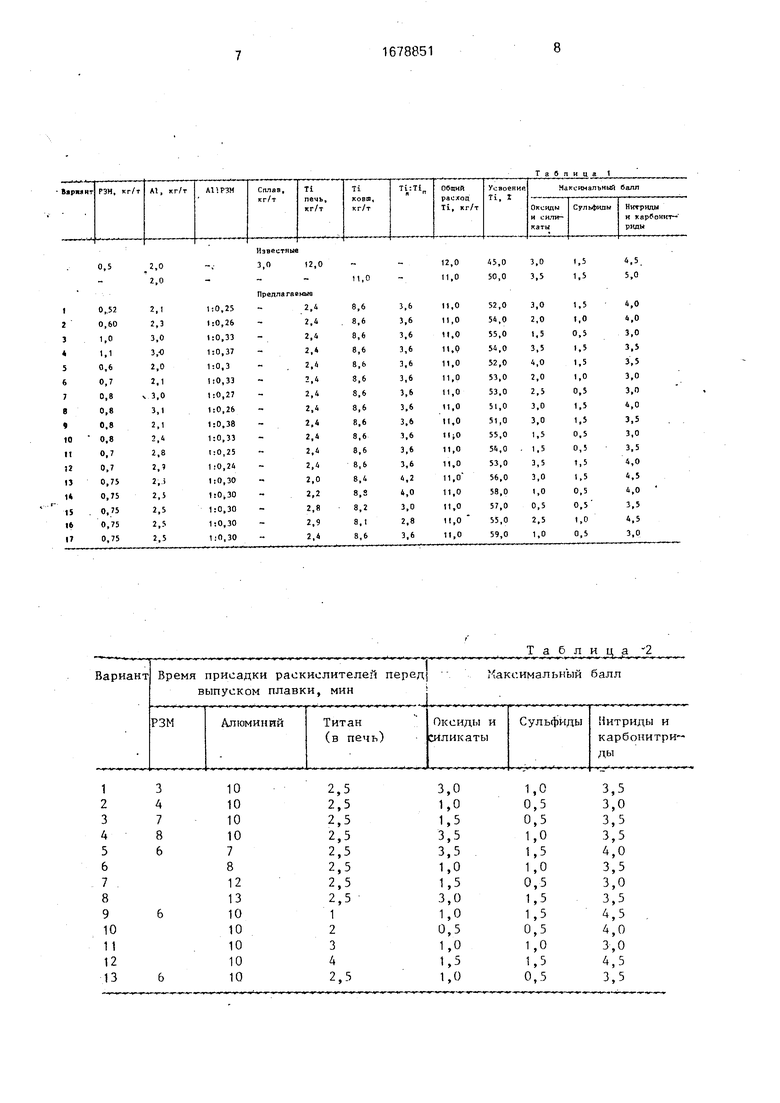

В идентичных лабораторных условиях проводят сопоставительный анализ загрязненности различными тилами неметалличе0 ских включений и механических свойств литой стали марки 08Х18Н10Т, полученной по предлагаемому и известному способам. Пример. Химический состав исследуемых сталей соответствует ГОСТу.

5 Сталь выплавляют в дуговой печи емкостью 1 т. Варьируют количество присаживаемых элементов и время их ввода в металл (табл. 1 и 2 соответственно). Сталь разливают в изложницы на слитки массой 1 т, кото0 рые катают на трубную заготовку 100. Пробы для контроля загрязненности неметаллическими включениями и определения механических свойств отбирают от заготовок головной и донной частей слитка.

5 Как видно из табл. 1, в вариантах 1 и 4 представлены запредельные значения РЗМ и, хотя содержание А и соотношение AI и РЗМ находятся в предлагаемых пределах, но изменение содержания РЗМ приводит к увеличению загрязненности стали неметаллическими включениями. К такому же результату приводят запредельные количества алюминия при предлагаемом количестве РЗМ и сохраняющемся в пределах способа соотношении AI и РЗМ (варианты 5 и 8), несохранение предлагаемого соотношения AI и РЗМ при количествах AI и РЗМ в предлагаемых пределах (варианты 9 и 12), и изменения для соотношения массы титана, присаживаемого в ковш и печь (варианты 13 и 16).

Предлагаемый способ позволяет не только уменьшить общую загрязненность стали неметаллическими включениями, но и получить включения оксидов наиболее благоприятного химического состава (малоразрушающиеся при прокатке), что исключает возникновение строчек при деформации стали. В стали, полученной по предлагаемому способу, типичными неметаллическими включениями являются мелкие и прочные алюминаты РЗМ (RxAlyOz), оксисульфиды РЗМ, а также равномерно распределенные нитриды и карбонитриды титана. Эти включения не разрушаются при прокатке, не склонны к образованию строчек и не оказывают отрицательного влияния на свойства стали.

Коррозионностойкую сталь легируют титаном, как стабилизирующим элементом, связывающим углерод и азот и прочные соединения. При предлагаемом способе увеличивается усвоение титана при легировании за счет более глубокого раскисления стали и рационального способа ввода в расплав и повышается стабилизирующий эффект титана, т.е. способность связывать углерод и азот в стали, так как уменьшаются его потери, связанные с образованием оксидов и карбосульфидов титана.

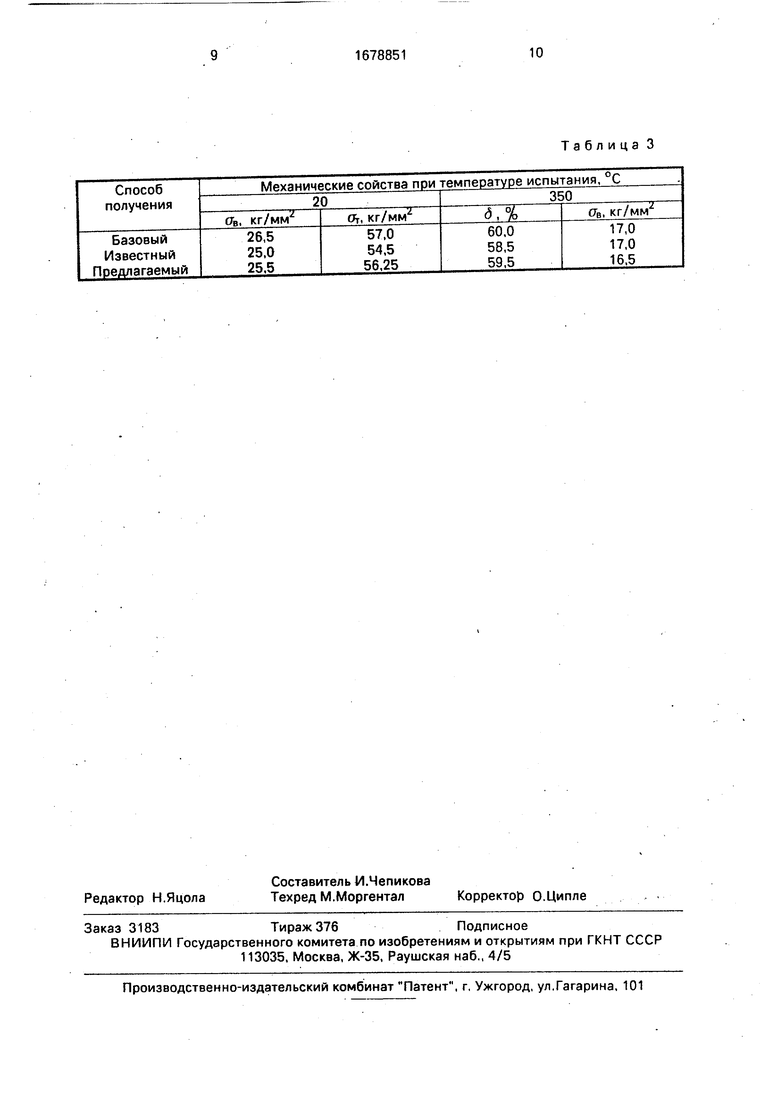

Сталь, полученная предлагаемым способом, полностью удовлетворяет требова- 5 ниям ТУ и пригодна для производства особо тонкостенных электрополированных труб. Механические свойства стали остаются при этом практически неизменными (табл. 3). В результате использования предлагае0 мого способа раскисления и микролегирования стали 08Х18Н10Т увеличивается выход особо тонкостенной трубной заготовки, отвечающей повышенным требованиям по содержанию неметаллических включе5 ний для производства электрополированных труб на 30%.

Формула изобретения 1. Способ получения коррозионностой- кой стали, включающий расплавление ших0 ты, предварительное раскисление и легирование ферросплавами с последующей присадкой в печь редкоземельных металлов, алюминия и титана и выпуск в ковш, отличающийся тем, что, с целью

5 уменьшения загрязненности стали неметаллическими включениями, присадку алюминия осуществляют в количестве 2,1-3,0 кг/т расплава, затем присаживают редкоземельные металлы в количестве 0,6-1,0 кг/т

0 при их массовом соотношении 1:(0,25-0,36) соответственно, а титан дополнительно присаживают на дно ковша в количестве, в 3-4 раза превышающем массу титана, присаживаемого в печь.

5 2. Способ по п.1,отличающийся тем, что алюминий, редкоземельные металлы и титан присаживают в печь за 8-12, 4-7 и 2-3 мин до выпуска плавки соответственно.

0

3 4 7 8 6

10

10

10

10

7

8

12

13

10

10

10

10

10

2,5 2,5 2,5 2,5

2,5

2,5

2,5

2,5

1

2

3

4

2,5

1,0 0,5 0,5 1,0 1,5 1,0 0,5 1,5 1,5 0,5 1,0 1,5 0,5

3,5 3,0 3,5 3,5 4,0 3,5 3,0 3,5 4,5 4,0 3,0 4,5 3,5

Таблица 3

Авторы

Даты

1991-09-23—Публикация

1989-11-10—Подача