Изобретение относится к металлургии и литейному производству, в частности к выпечной обработке сталей для изготовления отливок.

Цель изобретения - повышение усвоения модифицирующих добавок, измельчение неметаллических включений, улучшение пластичности и ударной вязкости..

Раскисление и модифицирование стали проводят в три этапа. На первом и втором этапах соответственно в печи и промежуточном ковше в результате предварительного и окончательного раскисления снижается концентрация кислорода и удаляются неметаллические, главным образом оксидные, включения. Это обусловлено образованием частиц корунда и окислов кальция, быстро удаляющихся из жидкого метал- ла. Кроме того, благодаря высокой упругости паров кальция последний в значительном количестве удаляется в газообразном состоянии, способствуя хорошему очищению металла. Немаловажным является также и протекание процессов конвективного перемешивания в промежуточном ковше при выпуске плавки, когда образующиеся окислы алюминия, кальция и в небольшом коли- честве редкоземельные металлы (РЗМ) выносятся потоками на границу раздела со шлаком и ассимилируются им. Использование силумина взамен традици- онного алюминия позволяет улучшить рафинирующие действия на металл и повысить модифицируюнщй эффект от других добавок.

На третьем этапе в разливочном ковше в отсутствии кислорода идет интенсивное взаимодействие большей части вводимых РЗМ (60-70%) с примесями, главным образом с серой. В результате очень высокого химического сродства РЗМ и серы образуется большое количество мелких и округлых сульфидов и оксисульфидов этих металлов, которые имеют высокую плотность

5,5-6,5 г/см и плохо удаляются из металла.

Благодаря тому, что эти частицы имеют высокую температуру плавления и формируются в жидком металле, при понижении температуры они играют роль подложек в процессе кристаллизации и способствуют измельчению структуры. Регламентированное соотношение компонентов, вводимых по новому способу.

5 0 5 0 с

Q 5

0

5

обеспечивает высокое усвоение модификаторов и получение в металле оптимальных остаточных концентраций РЗМ в пределах 0,04-0,09%. Округлые и мелкие сульфиды РЗМ, содержагцйе частицы, равномерно расположенные в матрице, в отличие от круглых марганцевых сульфидов неблагоприятной вытянутой формы, в значительной степени концентрирующихся по границам зерен и снижающих пластичность и ударную вязкость стали.

Введение силумина менее 0,9 кг/т не обеспечивает достаточного раскисления металла и может привести к появлению газовой пористости, а добавка его более 1,3 кг/т приводит к появлению большого количества нитридов алюминия, наиболее характерных для электроплавки, являюшдхся очагами разрушения при статических и дина- |Мических нагрузках.

Присадка силикокальция менее 1,5 кг/т неэффективна, так как незначительно влияет на снижение рязненности оксидными включениями, в результате чего значительное количество РЗМ работает в качестве рас- кислителей и снижается количество сульфидов РЗМ, способствуюш 1Х измельчению неметаллических фаз. Введение силикокальция более 2,6 кг/т нецелесообразно, так как приводит к его сильному угару и перерасходу силикокальция. Кроме того, значительно возрастает содержание кремния в готовой стали, превьшхая требуемое по марке . Поэтому количество вводимого силикокальция регламентировано 1,5- 2,5 кг/т.-Оптимальное количество вво- димык РЗМ равно 0,07-0,14% или 0,7- 1,4 кг/т. При меньшем количестве РЗМ невелик эффект модифицирования, а в результате образования сульфидов марганца заметно снижаются значения пластичности и ударной вязкости. При увеличении количества присаживаемых РЗМ интенсивно образовываются скопления церийсодержащих частиц, имеющих неправильную остроугольную форму и являющихся концентраторами напряжений. Кроме того, увеличение количества присаживаемых РЗМ ведет к значительному удорожанию стали.

Присадка в промежуточньй. ковш менее 30% сплава РЗМ не обеспечивает максимального окончательного раскисления стали, при этом введение в разливочньй ковш более 70% от общего количества добавляемого сплава РЗМ не обеспечивает равномерного распределения РЗМ в небольшом объеме металла и однородности структуры. Присадка в промежуточный ковш более 40% сплава РЗМ приводит к вторичному окислению РЗМ при переливе из промежуточного в разливочньй ковш и снижению сте- -JQ присаживаемых в промежуточный и разпени усвоения РЗМ металлом и, в результате, их модифицирующего воздействия на сталь.

Пример. В электродуговрй печи выплавляют низколегированную Si- Мп-Мо-литейную сталь по стандартной технологии. После достижения в конце окислительного периода заданного содержания углерода проводят предварительное раскисление металла, после чего плавка выпускается в промежуточный ковш. Во время вьшуска в промежу- точньш ковш присаживается силумин в количестве 0,8-1,4 кг/т, а затем силивочный ковши. Вариант 14 оговаривает параметры известного способа.

Усвоение РЗМ у вариантов 1-7 значительно выше, чем у вариантов 8-13, 15 что обусловлено введением оптимальных количеств силумина, силикокальция и вьшолнением отношения силумина и РЗМ в соответствии с регламентированным введением в ковш РЗМ: в промежу- 20 точньш ковш 30-40% от общего количества и в разливочный ковш 60-70%.

Наиболее высокая степень усвоения РЗМ наблюдается у вариантов 2,6 и 7, когда количества вводимых силумина

ликокальций в количестве , 1,4-2,6 кг/т 25 и силикокальция находятся на верхнем

и 20-50% сплава РЗМ, с учетом введения присадок в различных сочетаниях: в количестве ниже нижнего уровня, в пределах, требуемых по предлагаемому способу, и Bbmie верхнего уровня.. Соответственно 50-80% сплава РЗМ приса.- живают в разливочньй ковш под струю металла. По предлагаемому способу применяют силумин, содержащий 6-8% кремния, остальное - алюминий, а по известному - алюминий вторичньй, си- ликокальций СКЗО, сплав РЗМ, содержащий 36% суммы РЗМ 42% кремния, 4% алюминия, остальное - железо. Отливки из выплавленной стали термообрабаты- вают по принятому режиму: закалка от 800-900. С, охлаждение в воде, отпуск при 630-640 С, охлаждение в воде. Характер включений (форма, размер) и загрязненность ими стали излучают металлографически, механические свойства - по стандартным методам.

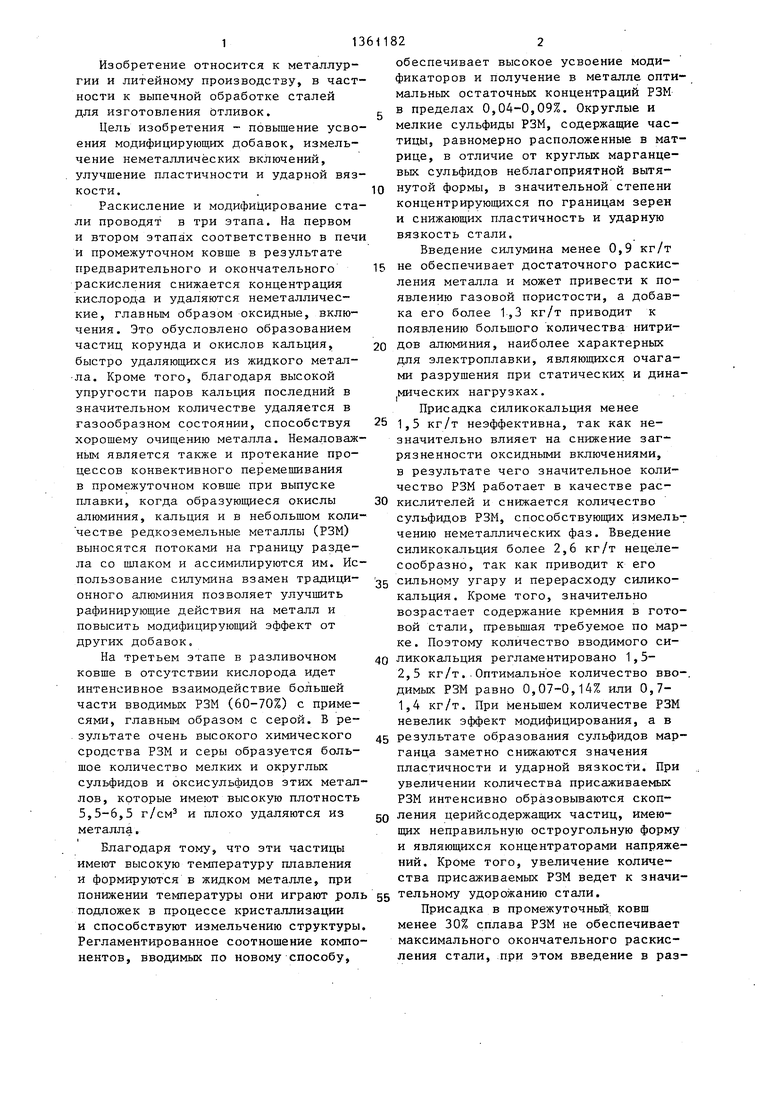

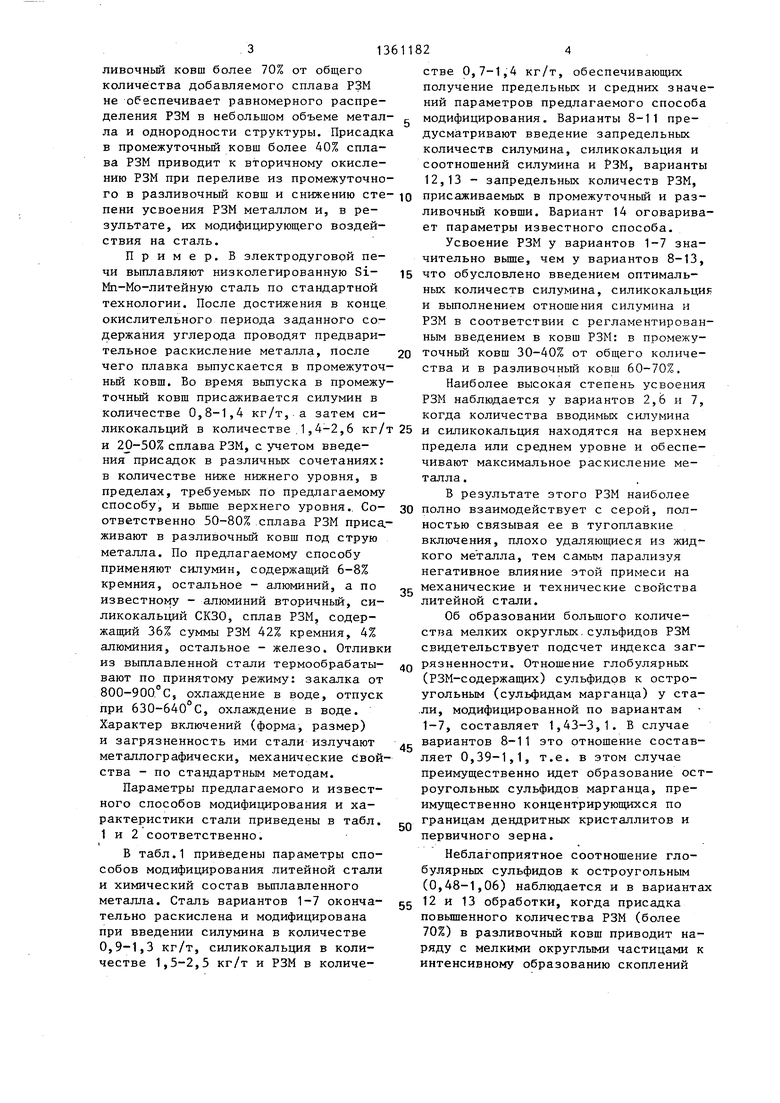

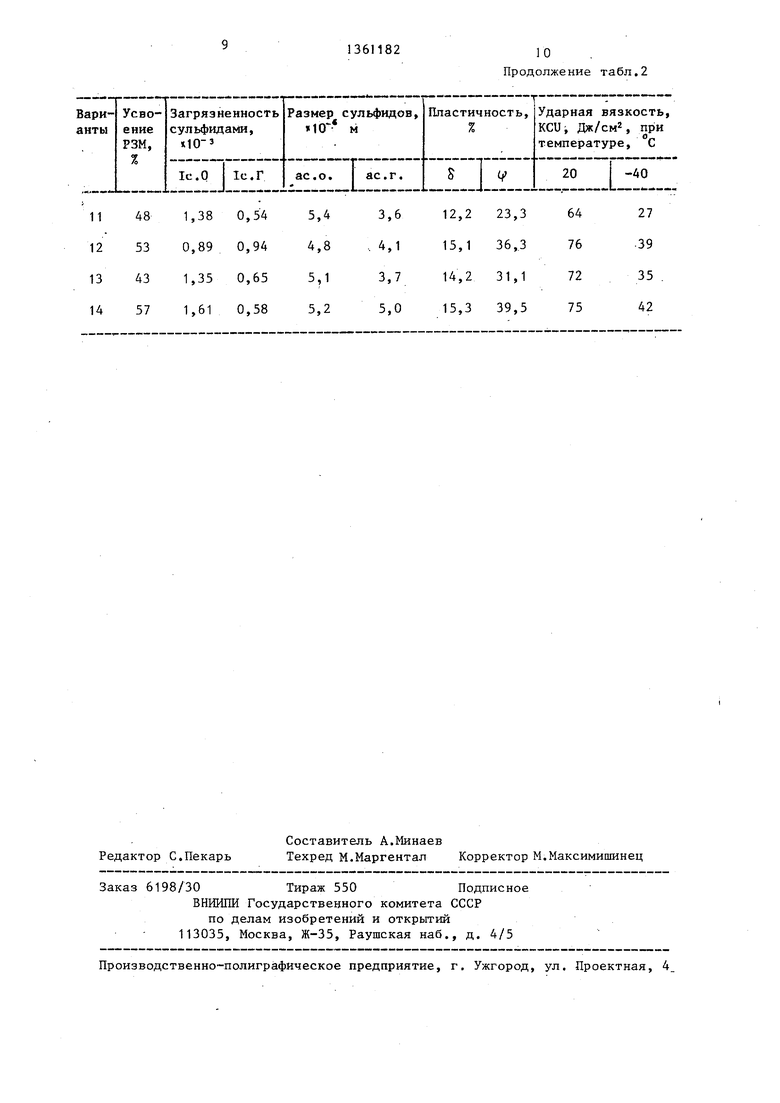

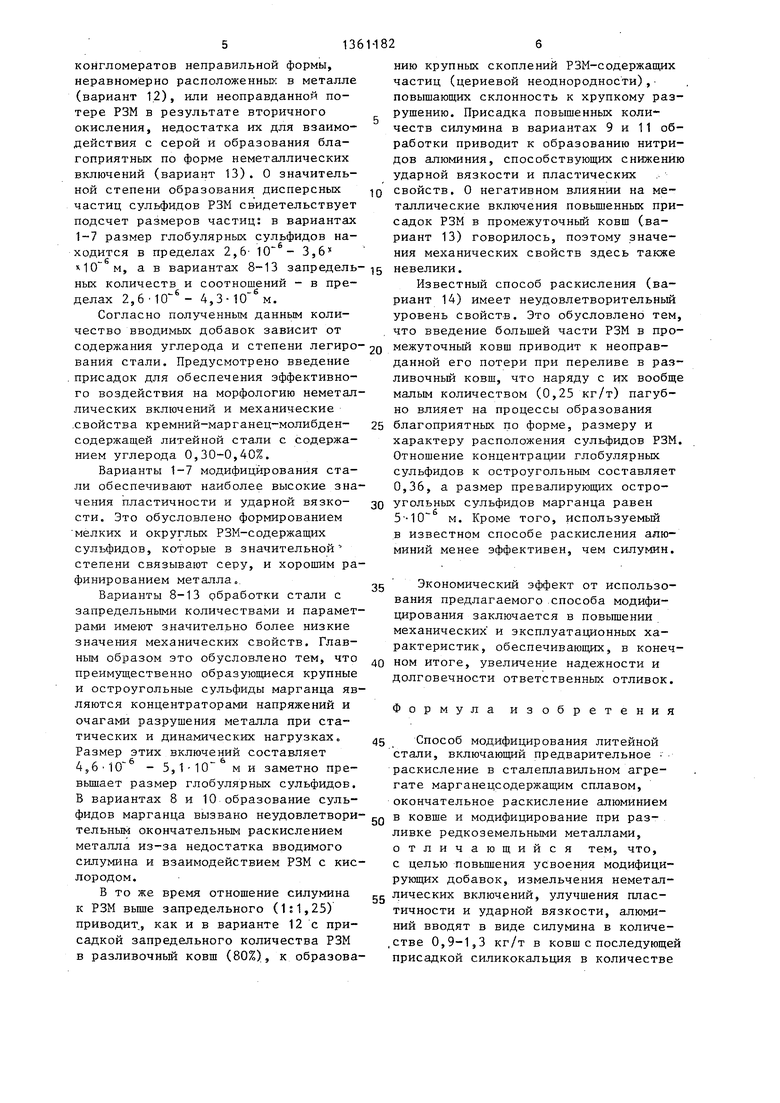

Параметры предлагаемого и известного способов модифицирования и характеристики стали приведены в табл. 1 и 2 соответственно.

В табл.1 приведены параметры способов модифицирования литейной стали и химический состав выплавленного металла. Сталь вариантов 1-7 окончательно раскислена и модифицирована при введении силумина в количестве 0,9-1,3 кг/т, силикокальция в количестве 1,5-2,5 кг/т и РЗМ в количе11824

стве 0,7-1,4 кг/т, обеспечивающих получение предельных и средних значений параметров предлагаемого способа g модифицирования. Варианты 8-11 предусматривают введение запредельных количеств силумина, силикокальция и соотношений силумина и РЗМ, варианты 12,13 - запредельных количеств РЗМ,

ливочный ковши. Вариант 14 оговаривает параметры известного способа.

Усвоение РЗМ у вариантов 1-7 значительно выше, чем у вариантов 8-13, что обусловлено введением оптимальных количеств силумина, силикокальция и вьшолнением отношения силумина и РЗМ в соответствии с регламентированным введением в ковш РЗМ: в промежу- точньш ковш 30-40% от общего количества и в разливочный ковш 60-70%.

Наиболее высокая степень усвоения РЗМ наблюдается у вариантов 2,6 и 7, когда количества вводимых силумина

5

0

предела или среднем уровне и обеспечивают максимальное раскисление металла .

В результате этого РЗМ наиболее 0 полно взаимодействует с серой, полностью связывая ее в тугоплавкие включения, плохо удаляюш;иеся из жид-- кого металла, тем самым парализуя негативное влияние этой примеси на механические и технические свойства литейной стали.

Об образовании большого количества мелких округлых.сульфидов РЗМ свидетельствует подсчет индекса загрязненности. Отношение глобулярных (РЗМ-содержащих) сульфидов к остроугольным (сульфидам марганца) у ста- .ли, модифицированной по вариантам 1-7, составляет 1,43-3,1. В случае вариантов 8-11 это отношение составляет 0,39-1,1, т.е. в этом случае преимущественно идет образование остроугольных сульфидов марганца, преимущественно концентрирующихся по границам дендритных кристаллитов и первичного зерна.

Неблагоприятное соотношение глобулярных сульфидов к остроугольным (0,48-1,06) наблюдается и в вариантах 5 12 и 13 обработки, когда присадка повьшенного количества РЗМ (более 70%) в разливочньй ковш приводит наряду с мелкими округлыми частицами к интенсивному образованию скоплений

5

0

конгломератов неправильной формы, неравномерно расположенных в металле (вариант 12), или неоправданной потере РЗМ в результате вторичного окисления, недостатка их для взаимодействия с серой и образования благоприятных по форме неметаллических включений (вариант 13). О значительной степени образования дисперсных частиц сульфидов РЗМ свидетельствует подсчет размеров частиц: в вариантах 1-7 размер глобулярных сульфидов находится в пределах 2,6- 10 - 3,6 10 м, а в вариантах ных количеств и соотношений - в пределах 2,6 10 - 4,3-10 м.

нию крупных скоплений РЗМ-содержащих частиц (цериевой неоднородности),- повышающих склонность к хрупкому разрушению. Присадка повышенных коли честв силумина в вариантах 9 и 11 обработки приводит к образованию нитридов алюминия, способствующих снижению ударной вязкости и пластических 10 свойств. О негативном влиянии на металлические включения повьш1енных присадок РЗМ в промежуточный ковш (вариант 13) говорилось, поэтому значения механических свойств здесь также -13 запредель-15 невелики.

Известный способ раскисления (вариант 14) имеет неудовлетворительньм уровень свойст-в. Это обусловлено тем, что введение большей части РЗМ в проСогласно полученным данным количество вводимых добавок зависит от содержания углерода и степени легиро-2о межуточный ковш приводит к неоправ- вания стали. Предусмотрено введение данной его потери при переливе в раз- присадок для обеспечения эффективно- ливочньш ковш, что наряду с их вообще го воздействия на морфологию неметал- малым количеством (0,25 кг/т) пагуб- лических включений и механические но влияет на процессы образования

25 благоприятных по форме, размеру и

характеру расположения сульфидов РЗМ. Отношение концентрации глобулярных сульфидов к остроугольным составляет 0,36, а размер превалирующих остро.свойства кремний-марганец-молибден- содержащей литейной стали с содержанием углерода 0,30-0,40%.

Варианты 1-7 модифицирования стали обеспечивают наиболее высокие значения пластичности и ударной вязкости. Это обусловлено формированием мелких и округлых РЗМ-содержащих сульфидов, которые в значительной степени связывают серу, и хорошим рафинированием металла..

Варианты 8-13 рбработки стали с запредельными количествами и параметрами имеют значительно более низкие значения механических свойств. Главным образом это обусловлено тем, что преимущественно образующиеся крупные и остроугольные сульфиды марганца являются концентраторами напряжений и очагами разрушения металла при статических и динамических нагрузках. Размер этих включений составляет ,6 W - 5,1-10 ми заметно пре- вьшает размер глобулярных сульфидов. В вариантах 8 и 10 образование сульфидов марганца вызвано неудовлетворительным окончательным раскислением металла из-за недостатка вводимого силумина и взаимодействием РЗМ с кислородом.

Б то же время отношение силумина к РЗМ въте запредельного (1:1,25) приводит, как и в варианте 12 с присадкой запредельного количества РЗМ в разливочньй ковш (80%), к образова30 угольных сульфидов марганца равен 5-10 м. Кроме того, используемый в известном способе раскисления алюминий менее эффективен, чем силумин.

35 Экономический эффект от использования предлагаемого способа модифицирования заключается в повышении механических и эксплуатационных характеристик, обеспечивающих, в конеч40 ном итоге, увеличение надежности и долговечности ответственных отливок.

Формула изобретения

45 , Способ модифицирования литейной стали, включающий предварительное раскисление в сталеплавильном агрегате марганецсодержащим сплавом, окончательное раскисление алюминием

QQ в ковше и модифицирование при разливке редкоземельными металлами, отличающийся тем, что, с целью повьшхения усвоения модифицирующих добавок, измельчения неметалgg лических включений, улучшения пластичности и ударной вязкости, алюминий вводят в виде силумина в количе- ,стве 0,9-1,3 кг/т в ковш с последующей присадкой силикокальция в количестве

.71361182

1,5-2,5 кг/т и 30-40% редкоземельных при металлов, а модифицирование осущест- мых вляют 60-70% редкоземельных металлов лов

8

общем массовом отношении вводи- сулимина и редкоземельных метал- соответственно 1:(0,8-1,1).

Таблица1

Редактор С.Пекарь

Составитель А.Минаев

Техред М.Маргентал Корректор М.Максимишинец

Заказ 6198/30 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и модифицирования стали | 1983 |

|

SU1109446A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И РАСКИСЛЕНИЯ ЛИТЕЙНОЙ ЭЛЕКТРОСТАЛИ | 2009 |

|

RU2413775C1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

Изобретение относится к металлургии и литейному производству, в частности к внепечной обработке сталей для изготовления отливок. Цель изобретения - повышение усвоения мо- ди(Ьицирующих добавок, измельчение J. lKliES -r.Tr TWJneSI РГлУЗ неметаллических включений, улучшение пластичности и ударной вязкости. Способ модифицирования литейной стали включает предварительное раскисление в .сталеплавильном агрегате марганец- содержащим сплавом, окончательное раскисление алюминием в ковше и модифицирование при разливке редкоеемель- нь1ми металлами. Алюминий вводят в виде силумина в количестве 0, 9-1,3 кг/т в ковш с последующей присадкой сили- кокальция в количестве 1,5-2,5 кг/т и 30-40% редкоземельных металлов, а модифицирование осуществляют 60-70% редкоземельных металлов при общем массовом отношении вводимых силумина и редкоземельных металлов соответственно 1: (о, 8-1,1). Это повьш ает механические и зксплуатационные характеристики, обеспечиваюпще увеличение надежности и долговечности ответственных отливок. 2 табл. (О (Л

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления малоуглеродистой стали | 1977 |

|

SU730825A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения углеродистой качественной конструкционной стали пониженной прокаливаемости | 1977 |

|

SU643540A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-23—Публикация

1986-01-02—Подача