1

Изобретение относится к черной еталлургии и может быть использовао при раскислении стали алюминием ри выплавке высококачественных стаей.

Цель изобретения - снижение расода раскислителей и повышение качесва готовой стали.

Способ раскисления стали алюмиием включает введение раскислителя в твердой И жидкой фазах в процессе наполнения ковша и перемешивания стали в ковше путем продувки ее .азотом. Первоначально сталь раскисляют идким алюминием 0,7-0,8 от общего количества при заполнении ковша сталью от 0,3 до 0,7 его объема с одновременной продувкой азотом с интенсивностью 60-120 , а затем подают в ковш оставшуюся часть алюминия в твердой фазе при снижении интенсивности продувки до 35 м /ч.

Введение жидкого алюминия в ковш в процессе его заполнения от 0,3 до 0,7 его объема oб JЯCняeтcя тем, что при продувке стали с требуемой интенсивностью дутья не менее 60 до заполнения ковша менее 0,3 его объема происходит не перемешивание, а лишь разрабатывание расплава и выбросы порций металла из ковша, т.е. производить продувки металла при указанной интенсивности дутья целесообразно при наполнении не менее 0,3 объема ковша металлом. Ввод жидкого алюминия в ковш должен быть закончен до заполнения 0,7 объема ковша. Это обусловлено тем, что при дальнейшем выпуске металла вместе с ним начинает поступать печной шлак, что приводит к бесполезным потерям жидкого ;lлю DlHИя .

Предлагаемая загрузка 0,7-0,8 жидкого алюминия обусловлена соображениями равномерности задачи раскислителя в объеме ковиш. Известно, что наилучшее усвоение раскислителей получается при равномерном введении ферросплавов в объеме металла в процессе выпуска стали из плавильной емкости. Следовательно, для выполнения этого условия до начала поступления шлака (0,7 объема ковпа) необходимо задать в ковш 0,7 от общего количества алюминия. Следует заметить, что металл, выплавляемый в двухванных агрегатах и KOHBepTepaXj имеет наибольшую окисленность и ха13

10

15

0

3412142

рактеризуется повышенным (на 12-15%) угаром раскислителей по сравнению с металлом, выплавляемым в мартеновских и дуговых печах, т.е. при вьшлав- ке конвертной стали количество вводимого в ковш жидкого алюминия должно быть увеличено до 0,8 от всего потребного количества алюминия.

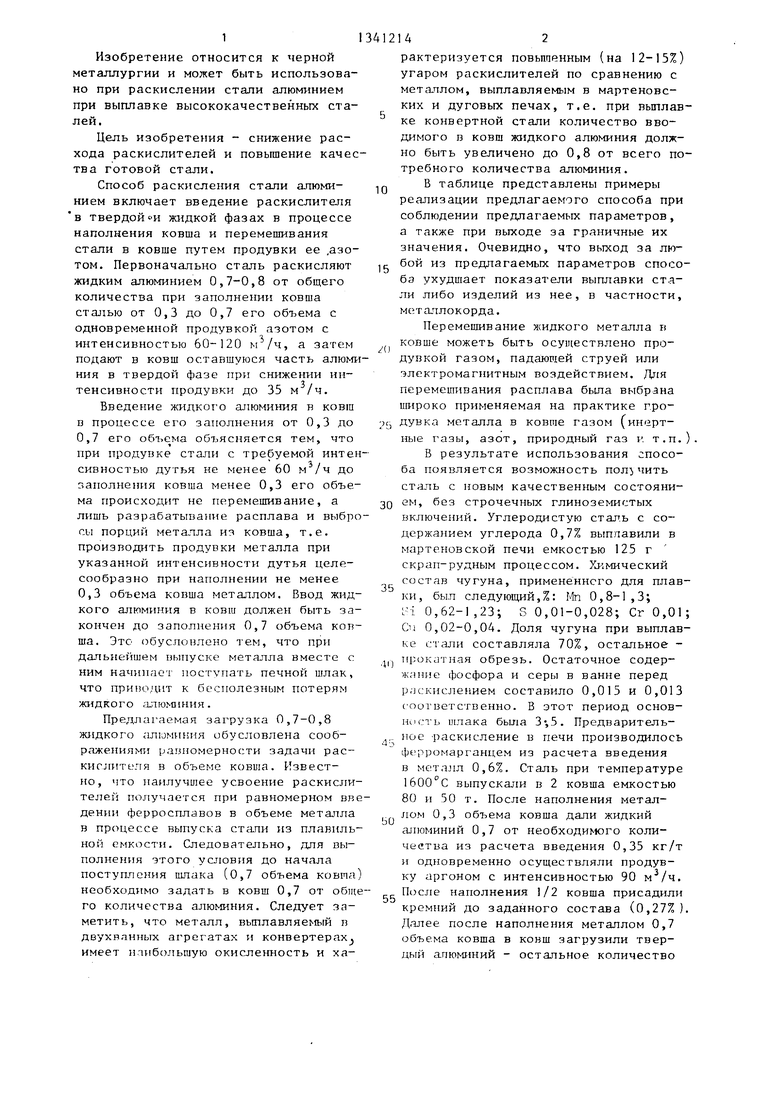

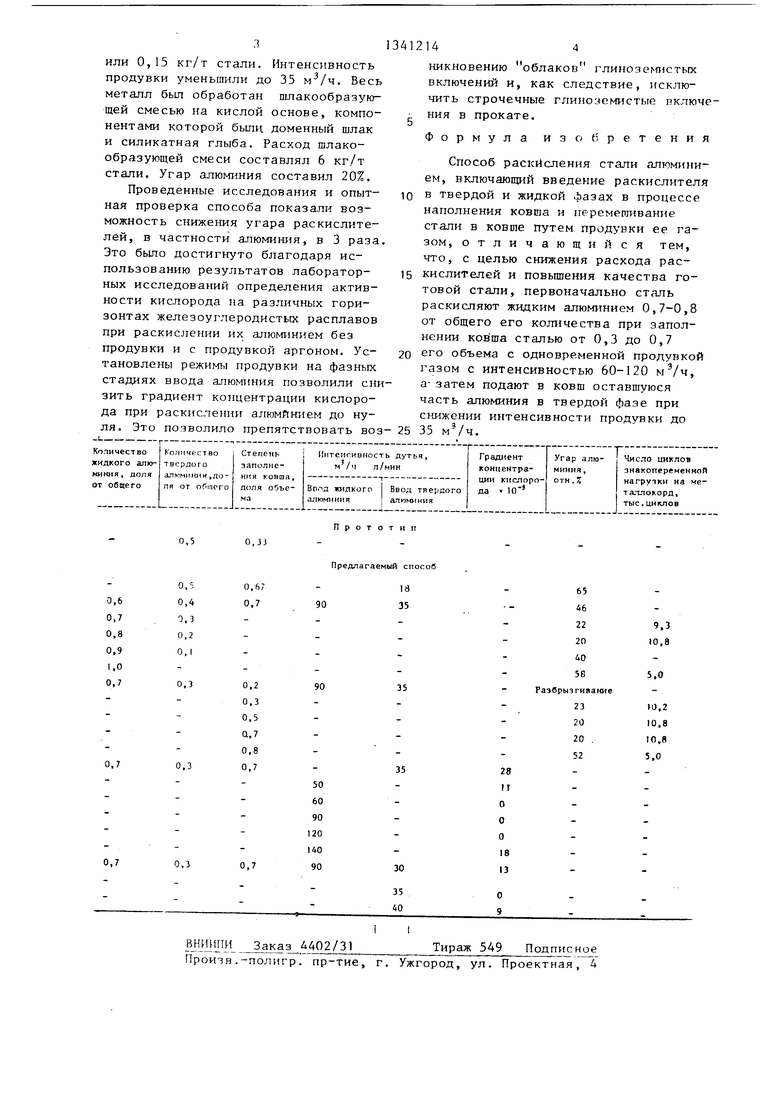

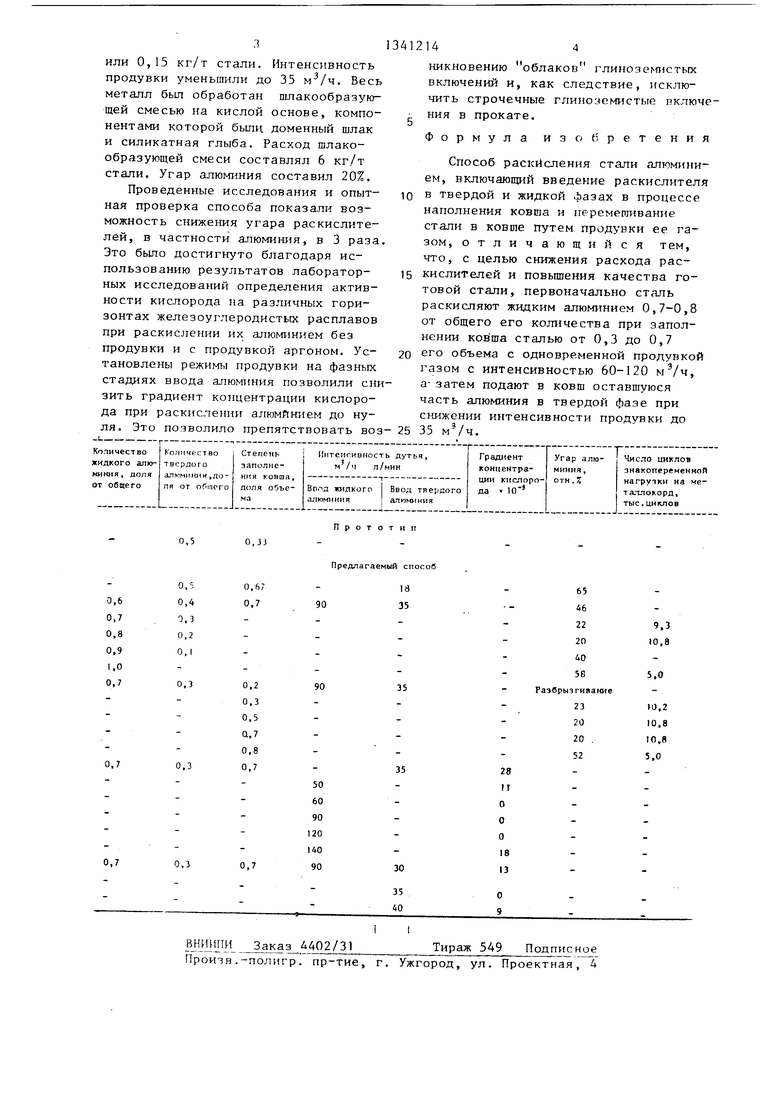

В таблице представлены примеры реализации предлагаемого способа при соблюдении предлагаемых параметров, а также при выходе за граничные их значения. Очевидно, что выход за любой из предлагаемых параметров способа ухудшает показатели выплавки стл- ли либо изделий из нее, в частности, металлокорда.

Перемешивание жидкого металла в ковше можеть быть осуществлено продувкой газом, падающей струей или электромагнитным воздействием. Для перемешивания расплава была выбрана широко применяемая на практике гро- дувка металла в ковше газом (инертные газы, азот, природный газ и т.н.).

В результате использования способа появляется возможность пол}, чить сталь с новым качественным состоянием, без строчечных глиноземистых включений. Углеродистую сталь с содержанием углерода 0,7% выплавили в мартеновской печи емкостью 125 г скрап-рудным процессом. Химический состав чугуна, примененного для плавки , был следующий,%: Мп 0,8-1,3; L i 0,62-1,23; S 0,01-0,028; Сг 0,01; Си 0,02-0,04. Доля чугуна при выплавке с г;али составляла 70%, остальное - прокатная обрезь. Остаточное содер- жянне фосфора и серы в ванне перед рсчскислением составило 0,015 и 0,013 с оогветственно. В этот период основность шлака была 3,5. Предварительное -раскисление в печи производилось ферромарганцем из расчета введения в металл 0,6%. Сталь при температуре выпускали в 2 ковша емкостью 80 и 50 т. После наполнения металлом 0,3 объема ковша дали жидкий алюминий 0,7 от необходи юго количества из расчета введения 0,35 кг/т и одновременно осуществляли продувку аргоном с интенсивностью 90 . После наполнения 1/2 ковша присадили кремний до заданного состава (0,27%). Далее после наполнения металлом 0,7 объема ковша в ковш загрузили твердый алюминий - остальное количество

30

35

40

50

55

3

или 0,15 кг/т стали. Интенсивность продувки уменьшили до 35 . Весь металл был обработан шлакообразую- щей смесью на кислой основе, компонентами которой были доменный шлак и силикатная глыба. Расход шлако- образующей смеси составлял 6 кг/т стали. Угар алюминия составил 20%.

Проведенные исследования и опытная проверка способа показали возможность снижения угара раскислите- лей, в частности алюминия, в 3 раза Это было достигнуто благодаря использованию результатов лабораторных исследований определения активности кислорода на различных горизонтах железоуглеродистых расплавов при раскислении их алюминием без продувки и с продувкой аргоном. Установлены режимы продувки на фазных стадиях ввода алюминия позволили сн зить градиент концентрации кислорода при раскислении алюминием до нуля. Это позволило препятствовать во

Прототип

0,5

0,J3

341214

никновению облаков глинoзe n cтьrx включений и, как следствие, исключить строчечные глиноземистые включения в прокате.

изобретения

Формула

Способ раскисления стали алюминием, включающий введение раскислителя в твердой и жидкой фазах в процессе наполнения ковша и перемегаивание стали в ковше путем продувки ее газом, отличающийся тем, что, с целью снижения расхода рас- кислителей и повьщтения качества готовой стали, первоначально сталь раскисляют жидким алюминием 0,7-0,8 от общего его количества при заполнении ковша сталью от 0,3 до 0,7 его объема с одновременной продувкой газом с интенсивностью 60-120 м /ч, а- затем подают в ковш оставшуюся часть алюминия в твердой фазе при снижении интенсивности продувки до 35 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| Способ производства стали | 1982 |

|

SU1071644A1 |

| Способ производства стали | 1981 |

|

SU969750A1 |

| Способ внепечной обработки стали | 1985 |

|

SU1321753A1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ раскисления жидкой стали | 1989 |

|

SU1678853A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

Изобретение относится к черной металлургии и может быть использовано при раскислении стали алюминия при выплавке высококачественных сталей. Цель изобретения - снижения расхода распылителей и повьшение качества готовой стали. Цель достигается тем, что в способе раскисления стали алюминием, включающем введение раскислителя в твердой и жидкой фазах в процессе наполнения ковша и перемешивание стали в ковше путем продувки ее газом, первоначально сталь раскисляют жидким алюминием 0,7-0,8 от общего его количества при заполнении ковша сталью от 0,3 до 0,7 его объема с одновременной продувкой газом с интенсивностью 60- 120 м /ч, а затем подают в ковш оставшуюся часть алюминия в твердой фазе при снижении интенсивности продувки до 35 м /ч 1 табл. с (Л

| СПОСОБ ОБРАБОТКИ СТАЛИ | 0 |

|

SU358380A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства спокойной стали | 1974 |

|

SU464624A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКИХ КОМПОЗИЦИЙ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ | 2008 |

|

RU2459836C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1986-02-11—Подача