Изобретение относится к испытательной технике, в частности к испытания м режущих свойств резьбонарезного инструмента, например метчиков.

Целью изобретения является возможность испытания данным способом резьбонарезного инструмента, например метчиков, на стойкость, которая достигается путем моделирования продольного точения зубьями заборной части одного из перьев резьбонарезного инструмента.

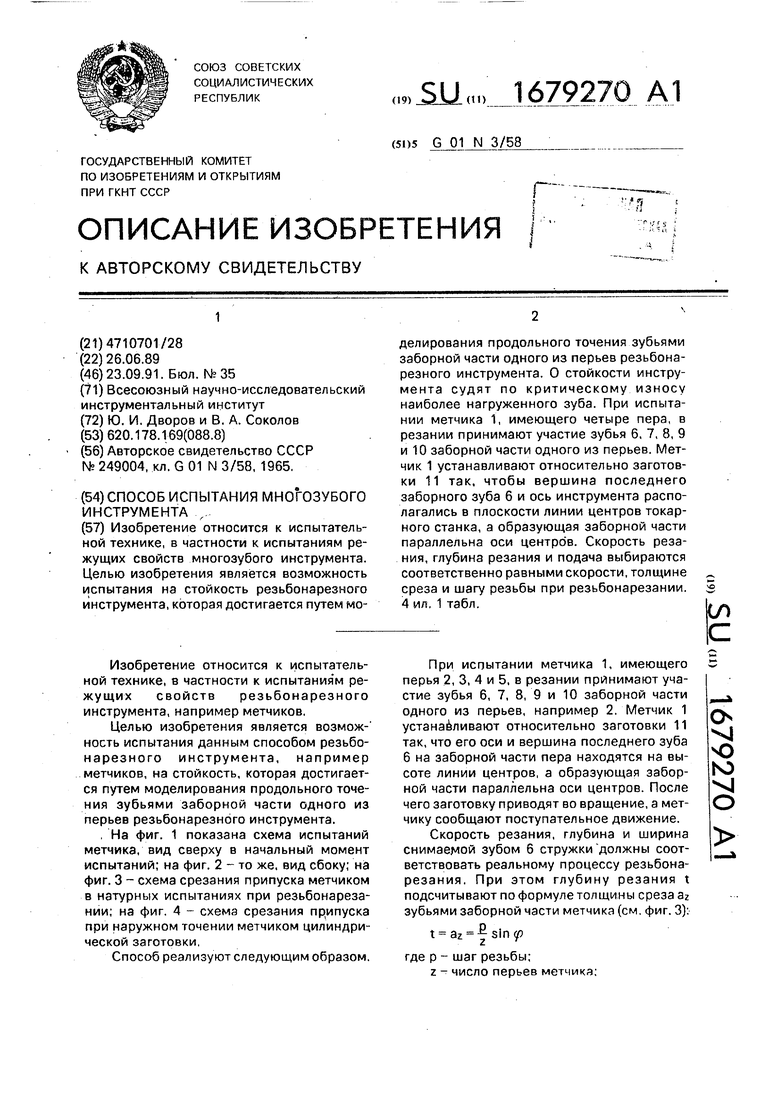

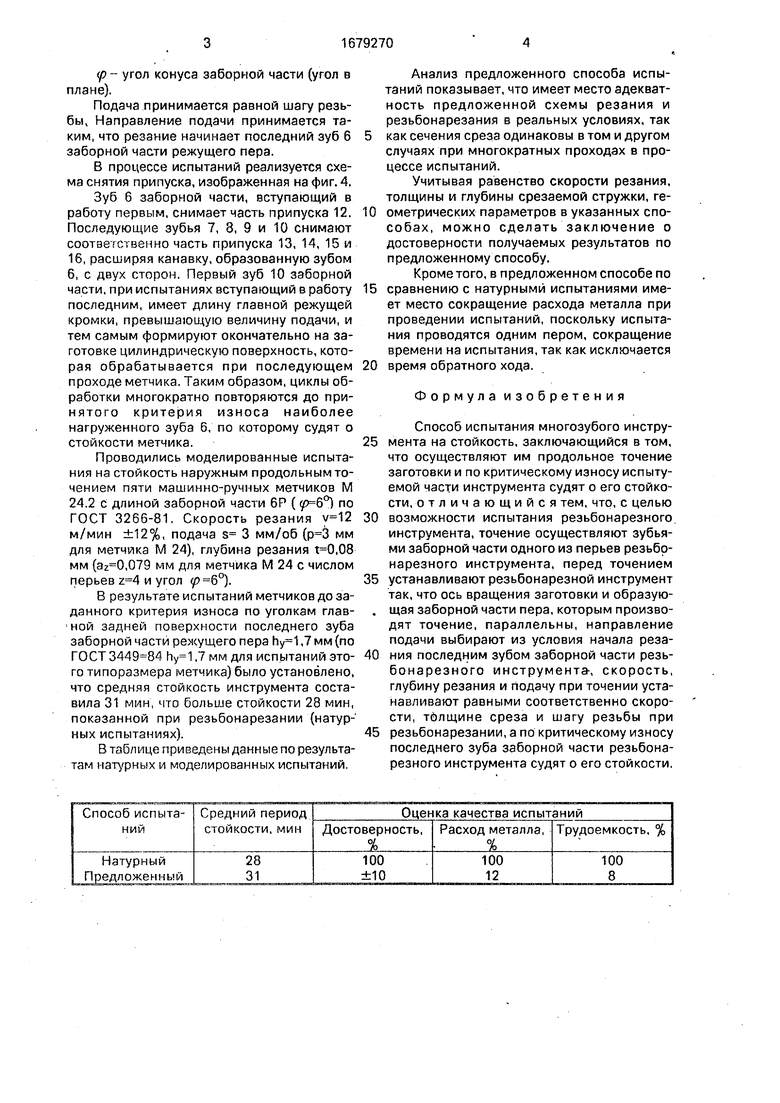

На фиг. 1 показана схема испытаний метчика, вид сверху в начальный момент испытаний; на фиг. 2 - то же, вид сбоку; на фиг. 3 - схема срезания припуска метчиком в натурных испытаниях при резьбонареза- нии; на фиг. 4 - схема срезания припуска при наружном точении метчиком цилиндрической заготовки

Способ реализуют следующим образом.

При испытании метчика 1, имеющего перья 2, 3, 4 и 5, в резании принимают участие зубья 6, 7, 8, 9 и 10 заборной части одного из перьев, например 2. Метчик 1 устанавливают относительно заготовки 11 так, что его оси и вершина последнего зуба 6 на заборной части пера находятся на высоте линии центров, а образующая заборной части параллельна оси центров. После чего заготовку приводят во вращение, а метчику сообщают поступательное движение.

Скорость резания, глубина и ширина снимаемой зубом 6 стружки должны соответствовать реальному процессу резьбона- резания. При этом глубину резания t подсчитывают по формуле толщины среза az зубьями заборной части метчика (см фиг. 3):

а VJ

Ю Ю V4 О

t aZ

sin р

где р - шаг резьбы;

z - число перьев метчика.

р - угол конуса заборной части (угол в плане).

Подача принимается равной шагу резьбы. Направление подачи принимается таким, что резание начинает последний зуб 6 заборной части режущего пера.

В процессе испытаний реализуется схема снятия припуска, изображенная на фиг. 4.

Зуб 6 заборной части, вступающий в работу первым, снимает часть припуска 12. Последующие зубья 7, 8, 9 и 10 снимают соответственно часть припуска 13, 14, 15 и 16, расширяя канавку, образованную зубом 6, с двух сторон. Первый зуб 10 заборной части, при испытаниях вступающий в работу последним, имеет длину главной режущей кромки, превышающую величину подачи, и тем самым формируют окончательно на заготовке цилиндрическую поверхность, которая обрабатывается при последующем проходе метчика. Таким образом, циклы обработки многократно повторяются до принятого критерия износа наиболее нагруженного зуба 6, по которому судят о стойкости метчика.

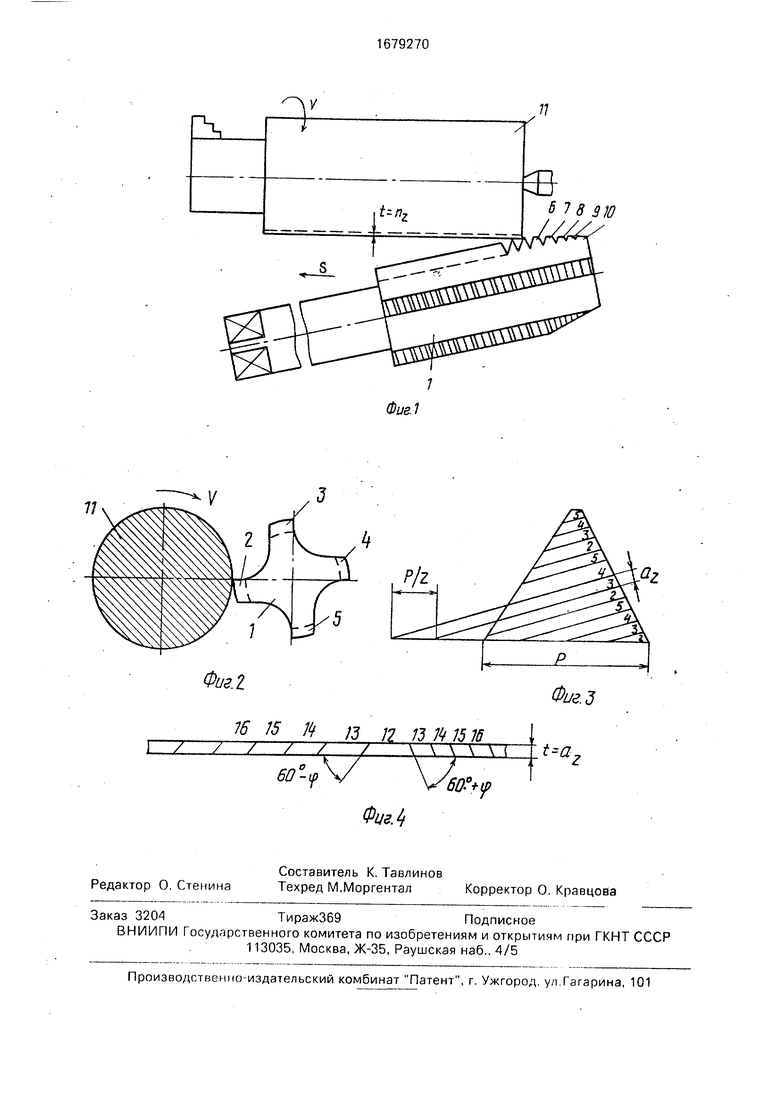

Проводились моделированные испытания на стойкость наружным продольным точением пяти машинно-ручных метчиков М 24.2 с длиной заборной части 6Р (6°) по ГОСТ 3266-81. Скорость резания м/мин ±12%, подача s 3 мм/об ( мм для метчика М 24), глубина резания ,08 мм (,079 мм для метчика М 24 с числом перьев и угол 6°).

В результате испытаний метчиков до заданного критерия износа по уголкам глав- ной задней поверхности последнего зуба заборной части режущего пера ,7 мм (по ГОСТ ,7 мм для испытаний это- го типоразмера метчика) было установлено, что средняя стойкость инструмента составила 31 мин, что больше стойкости 28 мин, показанной при резьбонарезании (натурных испытаниях).

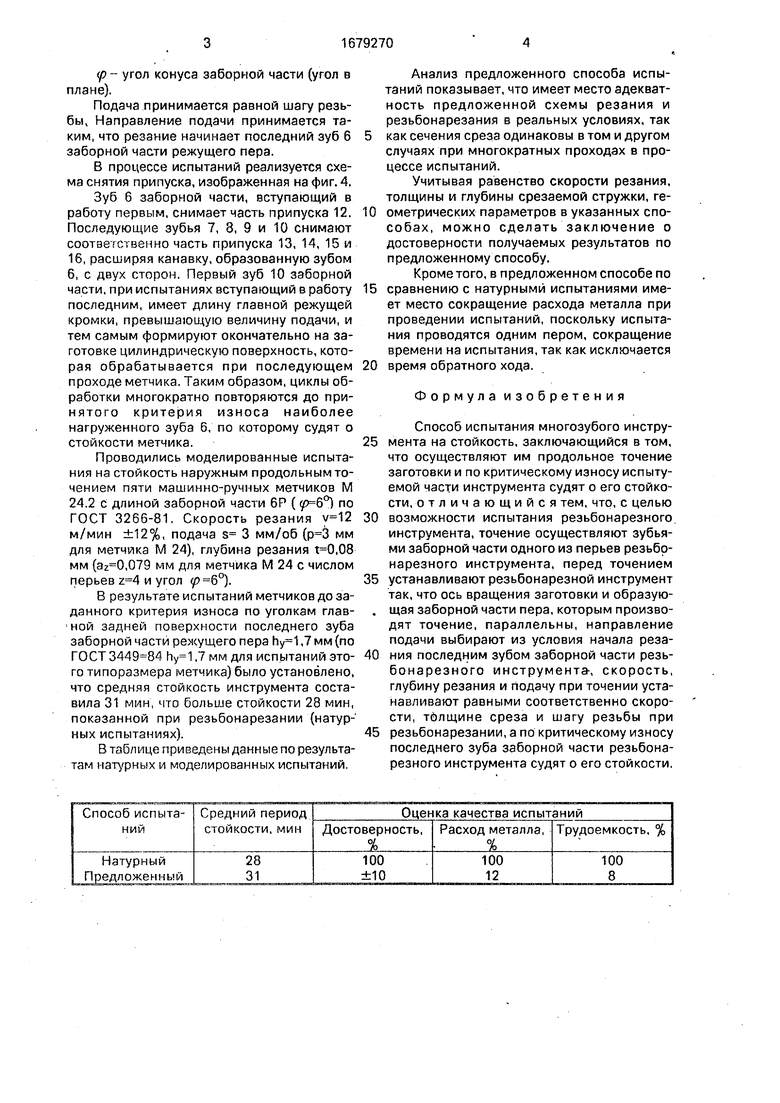

В таблице приведены данные по результатам натурных и моделированных испытаний,

Анализ предложенного способа испытаний показывает, что имеет место адекватность предложенной схемы резания и резьбонарезания в реальных условиях, так как сечения среза одинаковы в том и другом случаях при многократных проходах в процессе испытаний.

Учитывая равенство скорости резания, толщины и глубины срезаемой стружки, геометрических параметров в указанных способах, можно сделать заключение о достоверности получаемых результатов по предложенному способу.

Кроме того, в предложенном способе по сравнению с натурными испытаниями имеет место сокращение расхода металла при проведении испытаний, поскольку испытания проводятся одним пером, сокращение времени на испытания, так как исключается время обратного хода.

Формула изобретения

Способ испытания многозубого инструмента на стойкость, заключающийся в том, что осуществляют им продольное точение заготовки и по критическому износу испытуемой части инструмента судят о его стойкости, отличающийся тем, что, с целью возможности испытания резьбонарезного инструмента, точение осуществляют зубьями заборной части одного из перьев резьбонарезного инструмента, перед точением устанавливают резьбонарезной инструмент так, что ось вращения заготовки и образующая заборной части пера, которым производят точение, параллельны, направление подачи выбирают из условия начала резания последним зубом заборной части резьбонарезного инструмента-, скорость, глубину резания и подачу при точении устанавливают равными соответственно скорости, толщине среза и шагу резьбы при резьбонарезании, а по критическому износу последнего зуба заборной части резьбонарезного инструмента судят о его стойкости,

Ф

| название | год | авторы | номер документа |

|---|---|---|---|

| Метчик для нарезания точных резьб | 1975 |

|

SU552155A1 |

| Метчик | 1980 |

|

SU1041244A1 |

| Метчик | 1983 |

|

SU1148735A1 |

| Метчик | 1983 |

|

SU1152733A1 |

| МЕТЧИК | 2000 |

|

RU2185938C1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1986 |

|

SU1351970A1 |

| МЕТЧИК ДЛЯ НАРЕЗАНИЯ ТОЧНЫХ РЕЗЬБ | 2015 |

|

RU2616755C1 |

| МЕТЧИК | 2000 |

|

RU2192335C2 |

| Метчик для обработки волоконно-армированных композитных материалов | 2019 |

|

RU2725582C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

Изобретение относится к испытательной технике, в частности к испытаниям режущих свойств многозубого инструмента. Целью изобретения является возможность испытания на стойкость резьбонарезного инструмента, которая достигается путем моделирования продольного точения зубьями заборной части одного из перьев резьбонарезного инструмента. О стойкости инструмента судят по критическому износу наиболее нагруженного зуба. При испытании метчика 1, имеющего четыре пера, в резании принимают участие зубья 6. 7, 8, 9 и 10 заборной части одного из перьев. Метчик 1 устанавливают относительно заготовки 11 так, чтобы вершина последнего заборного зуба 6 и ось инструмента располагались в плоскости линии центров токарного станка, а образующая заборной части параллельна оси центров. Скорость резания, глубина резания и подача выбираются соответственно равными скорости, толщине среза и шагу резьбы при резьбонарезании. 4 ил. 1 табл. ел с

Фиг. Z

16 15 % /3 П ЯК1515

у--г

60-у

%v

Ы 8 910

Фиг.З

П ЯК1515

/

.

| У БИБЛИОТЕКА | 0 |

|

SU249004A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1989-06-26—Подача