Изобретение относится к области приборостроения, а именно к конструкциям маятниковых компенсационных акселерометров.

Известны конструкции маятниковых компенсационных акселерометров, содержащие маятниковый узел, выполненный из плавленного кварца. Маятниковый узел содержит неподвижную рамку со сформированными на ее противоположных поверхностях установочными платиками и лопасть, укрепленную в рамке посредством упругих балок подвеса. На поверхности лопасти напылены электроды емкостного датчика угла и укреплены катушки компенсационного датчика момента. Токоподводы от размещенных на рамке контактных площадок к размещенным на лопасти электродам емкостного датчика угла и катушкам компенсационного датчика момента выполнены путем напыления металлических проводников на поверхность балок подвеса. Маятниковый узел укреплен между магнитными системами компенсационного датчика, одновременно выполняющими функцию неподвижных электродов емкостного датчика угла. Установочные платики, выполненные на рамке, формируют рабочие зазоры емкостного датчика угла и плоскости газового демпфера (см., например, патент США по М. Кл G01p 15/08 №3,680,393 за 1972 г.)

Недостатком известной конструкции маятникового компенсационного акселерометра является наличие погрешностей, связанных с деформацией упругих балок подвеса напыленными на их поверхность, обычно золотыми, токоподводами из-за большой разности температурных коэффициентов линейного расширения (ТКЛР) (для кварца ТКЛР ~0,5 ppm/°С, для токоподводов ~14 ppm/°С) материалов балок подвеса и токоподводов.

Известна конструкция маятникового компенсационного акселерометра, аналогичная описанной выше, в которой упругие балки подвеса имеют продольные канавки, глубина которых равна половине толщины балок плюс половина толщины токоподводов. Токоподводы напылены на дно канавок и их среднее сечение находятся в нейтральном слое упругих балок подвеса (см., например, патенты США №4,399,700 G01P 15/13 за 1981 г. и №4,400,979 G01P 15/13 за 1981 г.). Благодаря этому существенно снижено влияние разности температурных коэффициентов линейного расширения материалов балок подвеса и токоподводов.

Недостатком конструкции является наличие погрешностей, связанных с рассмотренными выше деформациями балок из-за разницы температурных коэффициентов материалов балок подвеса и токоподводов. Эти погрешности в конструкции по патенту США №6,422,076 В1 от 2002 г. существенно меньше, чем в конструкции по патенту США №3,680,393, но все еще остаются заметными. Указанные конструкции по патентам США являются аналогами данного изобретения.

Известна конструкция маятниковых компенсационных акселерометров, в которой используется свободные токоподводы от контактных площадок на рамке к элементам, укрепленным на лопасти (например, по патенту США М. Кл G01p 15/08 №6,422,076 за 2002 г.). Эта конструкция выбрана в качестве прототипа изобретения. В указанной конструкции маятникового компенсационного акселерометра отсутствует погрешность из-за деформаций упругих балок подвеса металлом напыленных токоподводов, однако монтаж токоподводов осуществляется вручную квалифицированным сборщиком, что усложняет изготовление маятникового узла и увеличивает его стоимость.

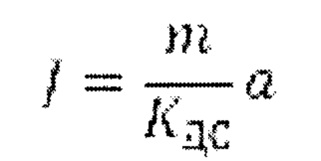

Целью изобретения является устранение указанных недостатков известных конструкций. Поставленная цель достигается выполнением токоподводов в виде плоских свободных балок, размещенных параллельно балкам упругого подвеса и прикрепленных к неподвижному элементу (рамке) и к лопасти маятника. Сущность изобретения поясняется чертежом маятникового узла акселерометра, изображенного на Фиг. 1а, б, в. На Фигурах обозначено:

1 - рамка с установочными платиками (2, 3, 4); 5 - лопасть маятника; 6 - катушка моментного датчика; 7 - подвижный электрод емкостного датчика угла; 8, 9, 10, 11 - контактные площадки; 12, 13 - упругие балки подвеса; 14, 15, 16, 17 - свободные балки токоподводов; 18 - нейтральные плоскости упругих балок подвеса и балок токоподводов, 19 - отверстие.

На Фиг. 1 а, б, в изображен вариант конструкции маятника, в котором выводы от балок токоподводов выходят на одну (лицевую) сторону маятника. При необходимости их электрические соединения с элементами маятника (вторым подвижным электродом емкостного датчика угла и со второй катушкой датчика момента) может осуществляться, например, через отверстие 19 в лопасти маятника.

В конструкции маятникового узла, изображенной на Фиг. 1а, б и в, балки подвеса лопасти свободны от напыленных на их поверхность металлических токоподводов, благодаря чему не возникает деформация балок подвеса из-за разницы температурных коэффициентов линейного расширения материала балок подвеса и металла токоподводов. Это в свою очередь способствует повышению точности акселерометра.

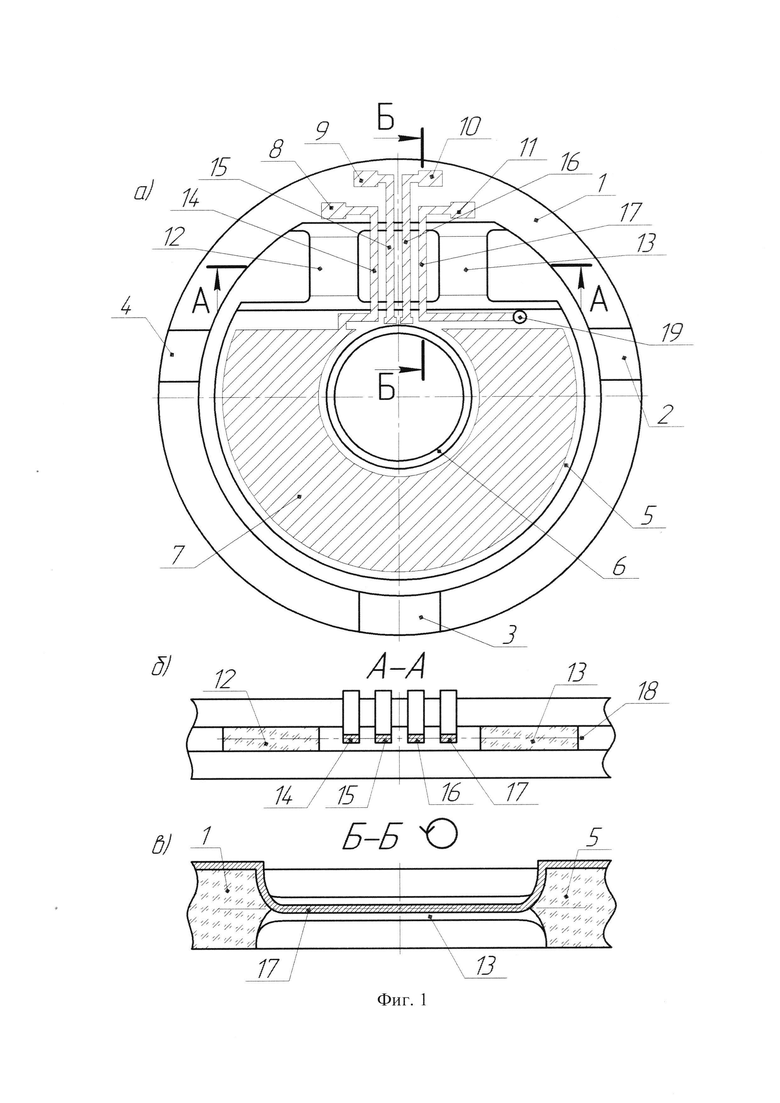

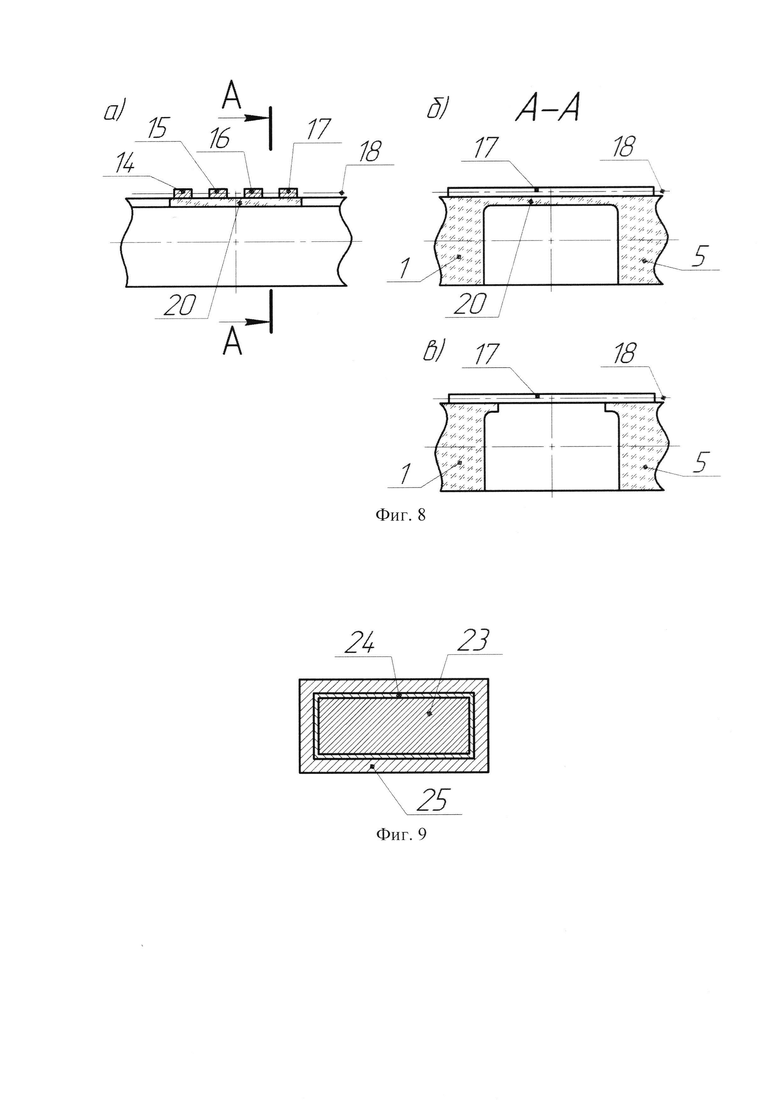

На Фиг. 2 показан вариант конструкции маятникового узла, соответствующий пункту 2 формулы изобретения. Здесь обозначено: 20 - технологическая балка, связывающая рамку 1 и лопасть 5. Поверхность технологической балки, на которую напыляется металл, смещена относительно нейтральной плоскости 18 балок подвеса 12, 13 на расстояние, равное половине толщины напыляемых на лицевую поверхность маятникового узла балок токоподводов. После напыления металла на лицевую поверхность (например, через отверстия в маске) или формирования токоподводов из сплошного слоя металла методами фотолитографии и травления технологическую балку 20 убирают, например, плазменным травлением, балки токоподводов освобождаются, и их нейтральная плоскость остается совмещенной с нейтральной плоскостью балок подвеса 18.

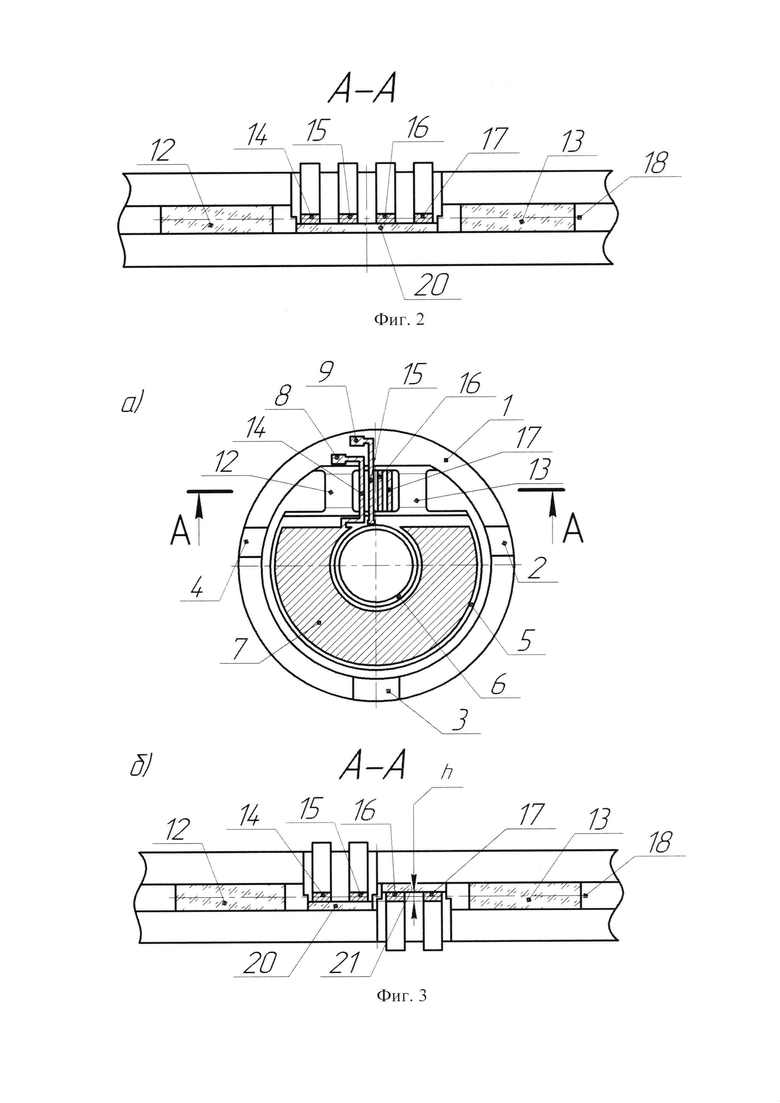

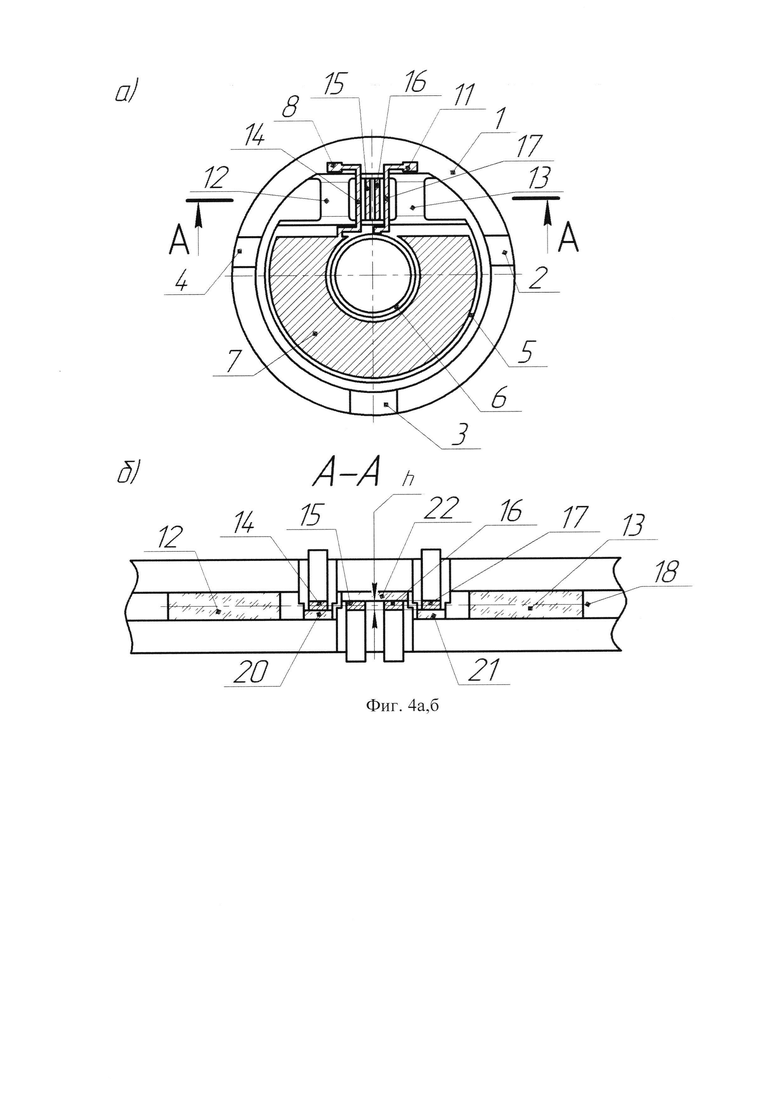

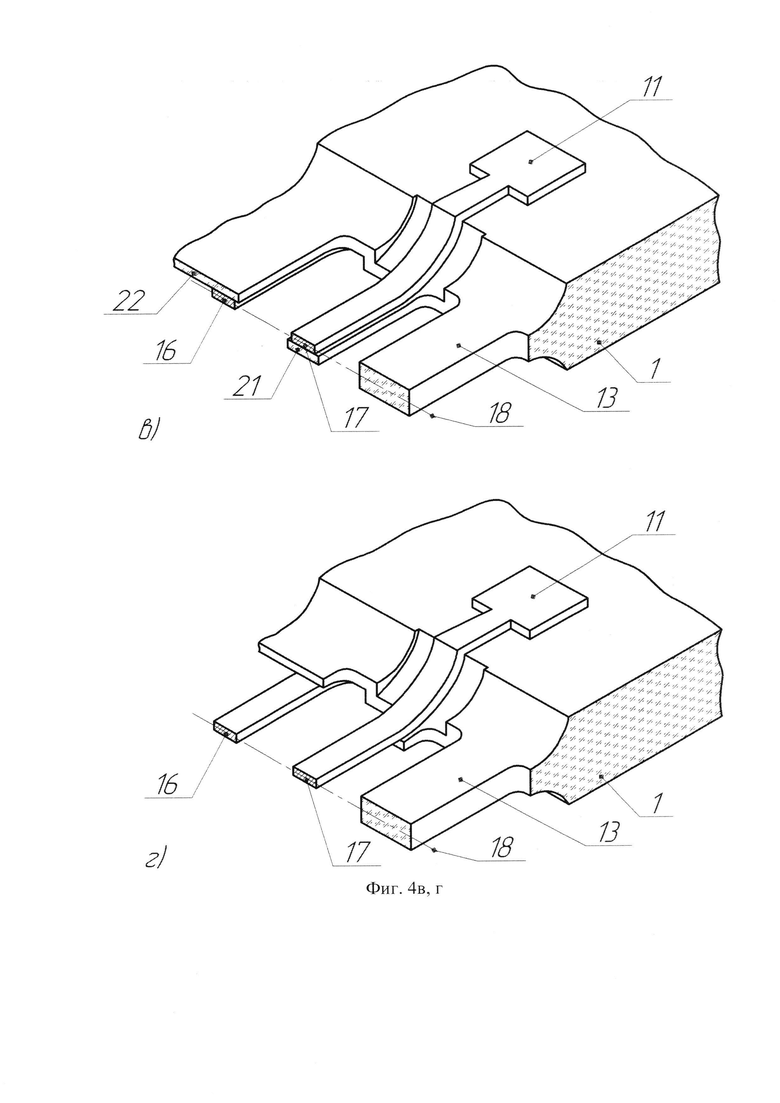

На Фиг. 3а, б и Фиг. 4а, б, в, г показаны варианты конструкции маятникового узла, соответствующие пункту 3 формулы изобретения. Здесь рамка и лопасть соединены двумя (Фиг. 3б) или тремя (Фиг. 4б) технологическими балками (20, 21 или 20, 21, 22). Поверхности технологических балок, на которые напыляется металл смещены относительно друг друга на толщину балок токоподводов, а относительно нейтральной плоскости упругих балок подвеса на половину толщины балок токоподводов. После напыления металла на лицевую и обратную стороны маятникового узла (двухстороннее напыление) через отверстия в масках или формирования токоподводов из сплошных слоев металла методами фотолитографии и травления, технологические балки 20, 21, 22 (жертвенные слои) убирают, например, методом плазменного травления. На Фиг. 4в показано изометрическое изображение участков формирования упругой балки подвеса, технологических балок и токоподводов. Здесь показан рисунок, соответствующий правой части фигуры 4б (упругая балка подвеса 13, технологические балки 21 и 22, токоподводы 17 и 16).

На Фиг. 4г показано изометрическое изображение того же участка, что и на Фиг. 4в после устранения технологических балок, например, путем плазменного травления.

В вариантах Фиг. 3 и 4 токоподводы соединяются с контактными площадками на рамке и лопасти без необходимости формирования в лопасти отверстия 19 (Фиг. 1).

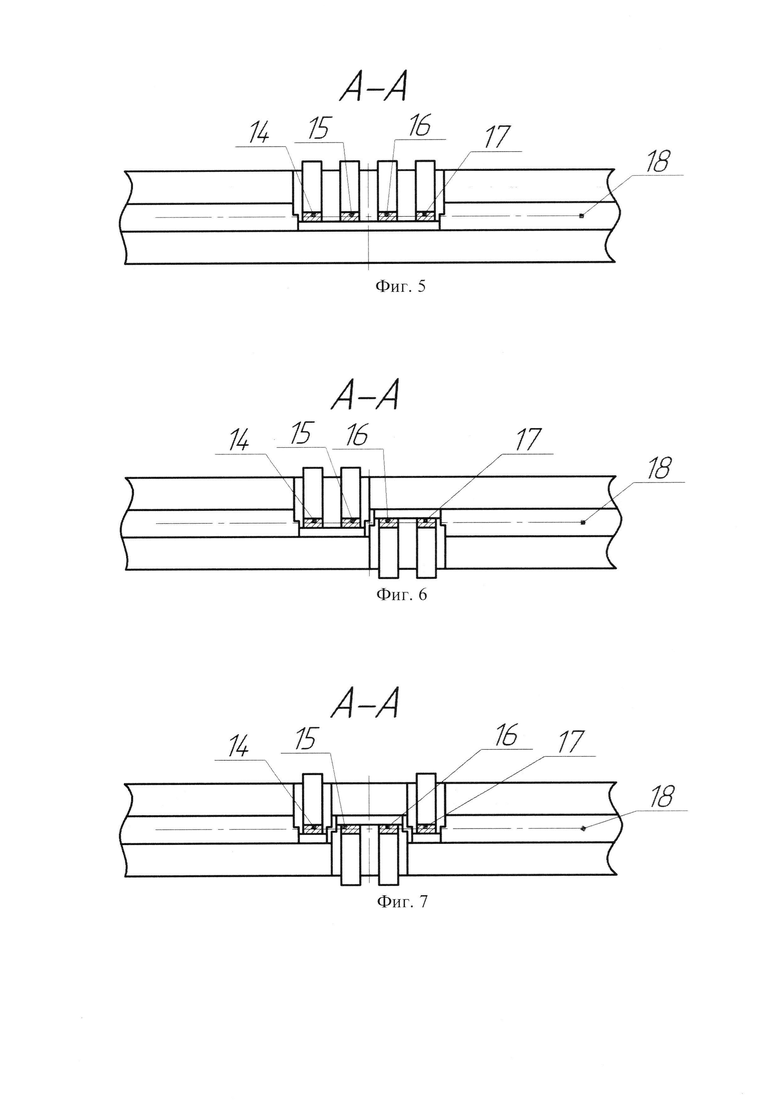

На Фиг. 5, 6, 7 показаны варианты конструкции маятникового узла акселерометра, соответствующие пункту 4 формулы изобретения. Здесь функцию упругих балок подвеса лопасти выполняют балки токоподводов. Они формируются теми же конструктивными решениями, что изображены на Фиг. 2, 3, 4, а нейтральные плоскости балок всех токоподводов, являющихся одновременно упругими балками подвеса, совмещены, и образуют общую нейтральную плоскость, совмещенную, например, с центральной плоскостью маятникового узла. Возможно, выполнение маятникового узла со смещенной относительно его центральной плоскости общей нейтральной плоскостью балок подвесов-токоподводов (Фиг. 8а, б). На Фиг. 8в показано сечение А-А после удаления технологической перемычки 20. Вариант Фиг. 8 рекомендуется применять при использовании в акселерометре недифференциального компенсационного моментного датчика (с одной катушкой, укрепляемой на лопасти со стороны токоподводов), так как в этом случае упрощается процесс совмещения цента масс маятникового узла с нейтральной плоскостью балки 18 для исключения влияния перекрестных ускорений.

На Фиг. 9 изображено сечение токоподвода, соответствующее пункту 5 формулы изобретения. В рассмотренном варианте токоподвод формируется методом напыления металла на поверхность технологической балки (жертвенного слоя). При этом подслой хрома 24, наносимый на поверхность технологической балки для обеспечения адгезии основного металла балки токоподвода 23 (меди) к кварцевой технологической балке 20 остается на балках-токоподводах после удаления жертвенного слоя (нижняя сторона сечения, изображенного на Фиг. 9). Другие стороны балки-токоподвода (верхняя и боковые) покрываются слоем хрома 24 с целью защиты медного проводника 23 от воздействия плазмы при удалении технологической балки (жертвенного слоя) плазменным травлением. Далее на балки-токоподводы и на контактные площадки маятникового узла одновременно с напылением подвижных золотых электродов емкостного датчика угла 7 напыляется слой золота 25, предохраняющий токоподвод от окисления и обеспечивающий возможность подсоединения монтажных золотых проводников к контактным площадкам на рамке и лопасти (посредством пайки, термокомпрессионной сварки или сварки ультразвуком).

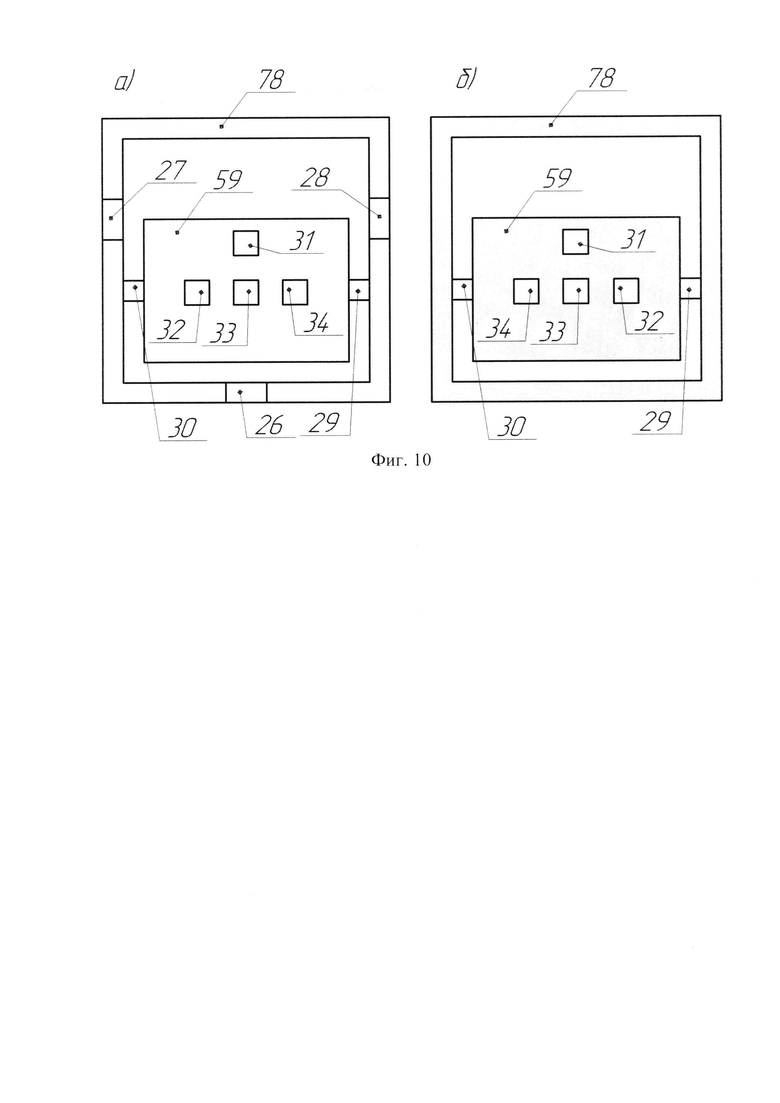

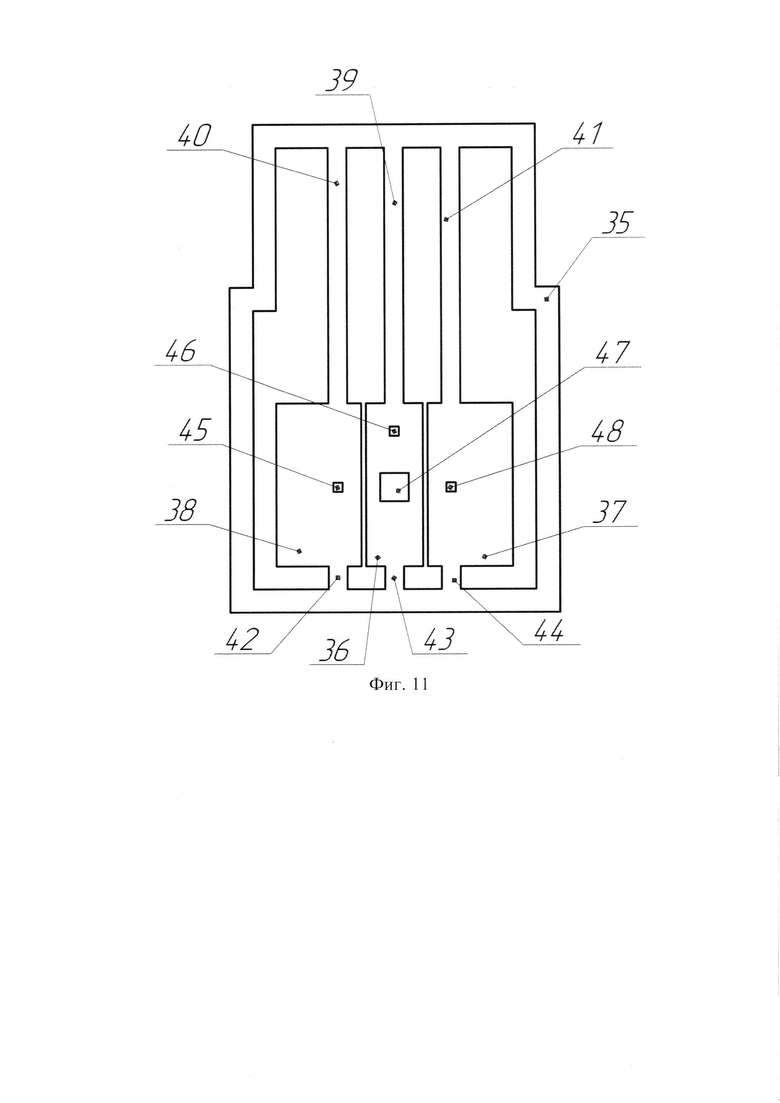

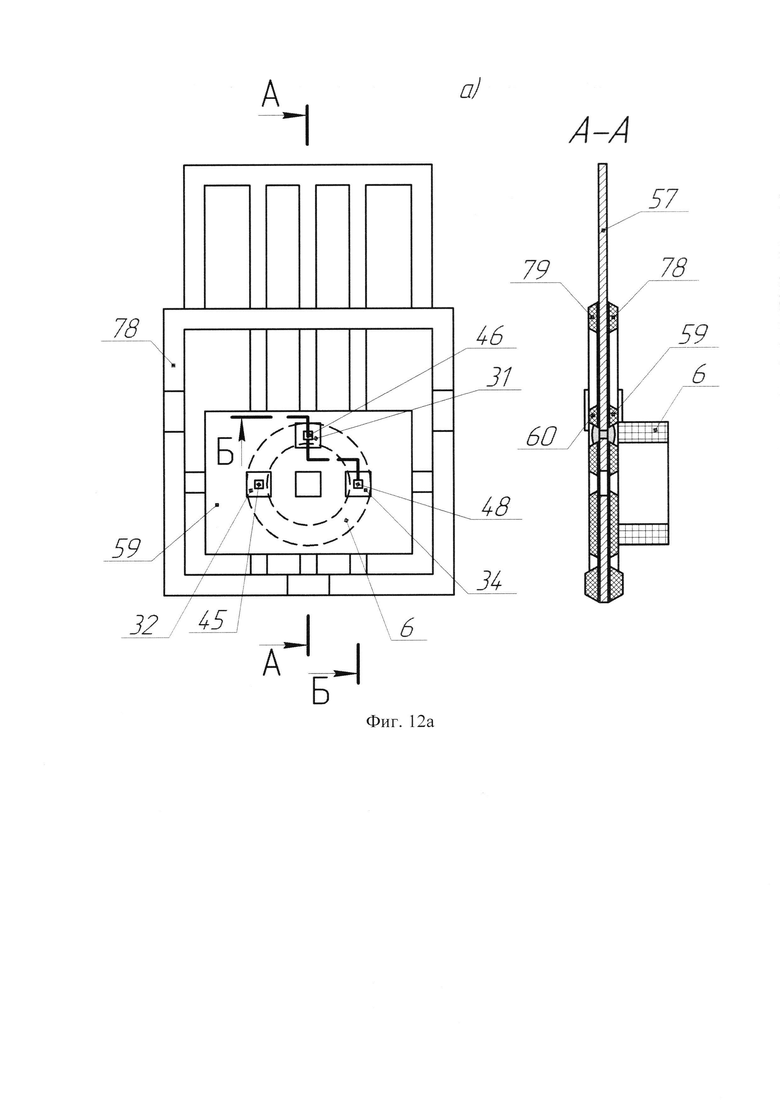

На Фиг. 10, 11, 12 показан вариант конструкции маятникового узла акселерометра, соответствующий пунктам 6 и 7 формулы изобретения. На Фиг. 10а, б показан вид лицевой и обратной сторон одной из наружных деталей (полумаятников) маятникового узла. На лицевой стороне рамки 78 выполнены установочные платики 26, 27, 28. Оборотная сторона не содержит платиков и покрыта слоем изолирующего материала, например, окиси кремния, изображенного на Фиг. 10б затемнением. Лопасть 59 укреплена в рамке 1 посредством технологических перемычек 29 и 30. В лопасти 59 выполнены отверстия 31, 32, 34, через которые осуществляется соединение с токоподводами катушек датчика момента и электродов емкостного датчика угла. Второй полумаятник с рамкой 79 и лопастью 60 имеет конструкцию, аналогичную показанной на Фиг. 10а и б. Центральные отверстия 33 используются для центрования маятникового узла относительно магнитопроводов датчика момента при сборке прибора.

На Фиг. 11 изображена третья внутренняя деталь, выполненная из металлической фольги, в которой, например, методом лазерной резки или фотолитографии и травления выполнены окна, разделяющие деталь на рамку 35, и секторы лопасти 36, 37, 38, причем две короткие стороны рамки третьей внутренней детали 35 равны противолежащим сторонам рамок 1 полумаятников, а две другие - длиннее двух других сторон рамок 1 полумаятников, причем лопасть разделена окнами на секторы 36, 37, 38, связанные одной из коротких сторон рамки 35 впоследствии удаляемыми короткими технологическими перемычками 42, 43, 44. Со второй короткой стороной рамки 35 секторы 36, 37, 38 связаны длинными упругими балками 39, 40, 41. Размеры рамки и разделенной на сектора лопасти выбраны таким образом, чтобы при наложении на третью внутреннюю деталь оборотных сторон левого 59 и правого 60 полумаятников, как показано на Фиг. 12, лопасти полумаятников и три стороны рамок 1 полумаятников совпадали с разделенной на секторы 36, 37, 38 лопастью внутренней детали, с одной из коротких сторон рамки 35 и частично с ее длинными сторонами, а вторая короткая сторона рамки 35 выходила за периметр рамок полумаятников 1. Три детали маятникового узла сложенные межу собой, и соединенные, например, путем склеивания показаны на Фиг. 12а. Через отверстия 32, 34 в полумаятниках и отверстия 45, 48 к наружным секторам 37, 38 внутренней детали электрически подключается катушка моментного датчика, изометрия которого показана на Фиг. 13. Концы обмотки катушки подсоединены к штырькам 49, 50. Катушка приклеивается к поверхдости лопасти полумаятника таким образом, чтобы ее штырьки 49, 50 проходили через окна 32, 34 в лопасти полумаятников и в отверстия 45, 48 секторов лопасти третьей внутренней детали маятникового узла. Штырьки 49, 50 соединены электрически с материалом секторов через отверстия 45, 48, например, электропроводящим клеем 51 как показано на Фиг. 12б. У полумаятников стороны, обращенные к третьей внутренней детали, имеют электрическую изоляцию, например, слой оксида кремния, показанную на Фиг. 12б жирной линией. Остальные поверхности полумаятников изоляции не имеют.

Маятниковый узел акселерометра, соответствующий пунктам 6 и 7 формулы изобретения, содержит полумаятники, выполненные из монокристаллического кремния (электропроводящего материала). В конструкции акселерометра лопасти полумаятников выполняют функцию подвижного электрода емкостного датчика угла. Обе лопасти полумаятников через отверстия 31 электрически соединены между собой и с сектором 36, например, посредством электропроводящего клея 52, как показано на Фиг. 12б.

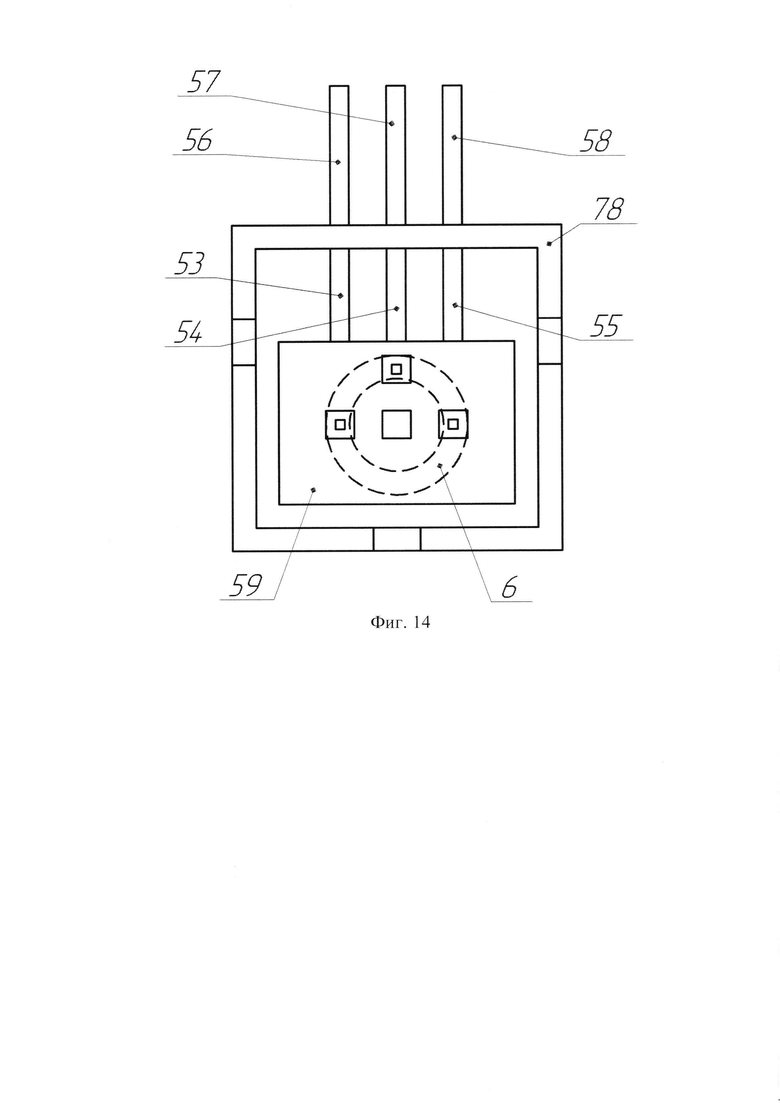

После сборки маятникового узла Фиг. 12а, часть рамки 35, выступающая за периметр полу маятников, удаляется. Также удаляются (например, лазерной резкой) технологические перемычки 29, 30 обоих полумаятников и технологические перемычки 42, 43, 44. В сформированном маятниковом узле Фиг. 14 трехслойная подвижная лопасть оказывается укрепленной в трехслойной рамке посредством образовавшихся из балок 39, 40, 41 упругих балок подвеса лопасти 53, 54, 55, зажатых и укрепленных, например, посредством клея между обращенными к лопасти изолированными сторонами рамок полумаятников, а выходящие за периметр маятникового узла части балок 56, 57, 58 являются токоподводами к электрическим элементам сформированного маятникового узла.

Конструкции акселерометров и описание их работы

Конструкции предлагаемых маятниковых компенсационных акселерометров с вышеописанными маятниковыми узлами показаны на Фиг. 15, 16, 17, 18.

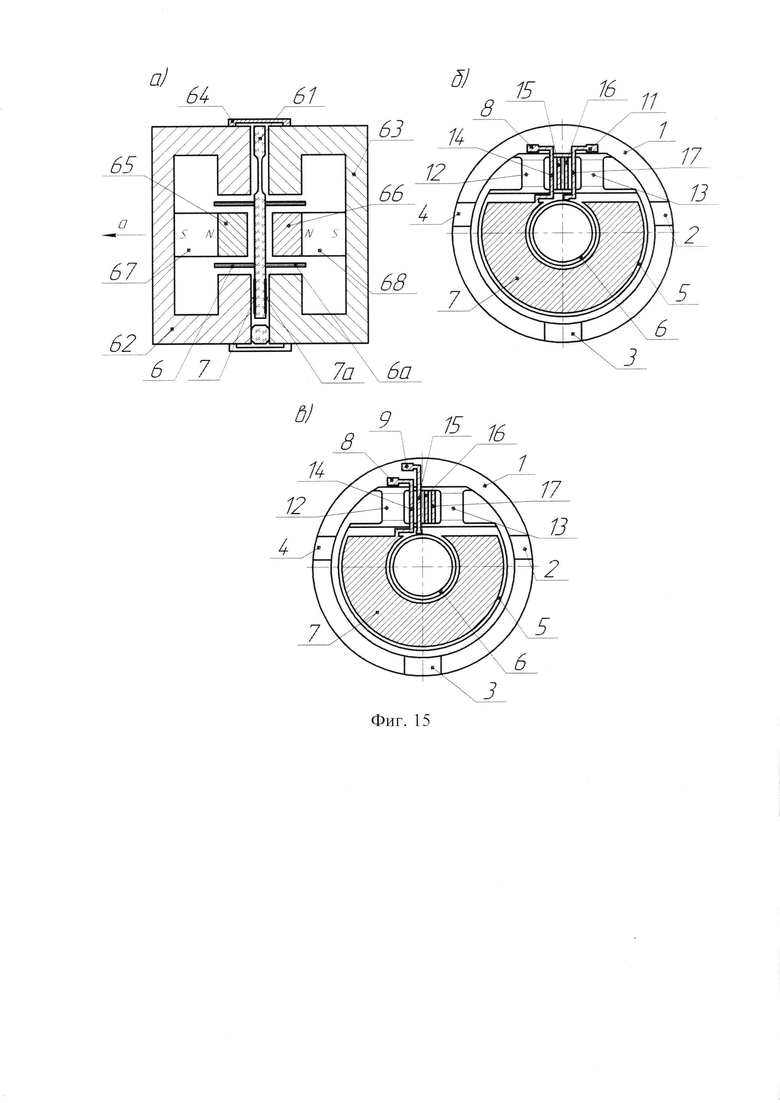

На Фиг. 15а показана конструкция акселерометра с кварцевым маятником, изображенным на Фиг. 15б, у которого имеются две упругих балки 12, 13 и четыре свободно висящих токоподвода 14, 15, 16, 17. На лопасти маятника укреплены две последовательно соединенные катушки дифференциального плунжерного датчика момента 6 и 6а. Кроме того на подвижных лопастях напылены электроды 7 и 7а датчика угла. Выводы от катушек и электродов подсоединены к свободно висящим токоподводам, заканчивающимся контактными площадками 8, 11 и 9, 10 (на оборотной стороне маятника). Маятник 61 по платикам рамки зажат между двумя магнитными системами 62, 63, механически и электрически соединенными между собой с помощью разрезного соединительного кольца 64. Корпуса магнитопроводов выполняют функцию неподвижных электродов датчика угла. Катушки 6 и 6а входят в кольцевые зазоры магнитных систем, образованными магнитопроводами и полюсными наконечниками 65, 66, смонтированными на торцах постоянных магнитов 67, 68. Контактные площадки 8, 9, 10, 11 подсоединены к усилителю (на рисунках не показан), который усиливает и преобразует в постоянный ток J в катушках 6, 6а сигнал емкостного датчика угла, возникающий при отклонении маятника под действием инерционного момента  где m,

где m,  - масса и плечо подвижной лопасти маятника с катушками, а а - измеряемое ускорение. Ток в катушках 6, 6а вызывает появление компенсационного момента

- масса и плечо подвижной лопасти маятника с катушками, а а - измеряемое ускорение. Ток в катушках 6, 6а вызывает появление компенсационного момента  в статическом равновесии равному

в статическом равновесии равному  где KДС и

где KДС и  - передаточный коэффициент дифференциального датчика силы и плечо прилагаемой компенсационной силы. Отсюда величина тока равна

- передаточный коэффициент дифференциального датчика силы и плечо прилагаемой компенсационной силы. Отсюда величина тока равна

Так как обычно  то

то

Измеряя величину тока (или падения напряжения на включенном последовательно с катушками эталонном сопротивлении), определяют величину а. На Фиг. 15в показан вариант маятника с другим расположением токоподводов 14, 15, 16, 17 между упругими балками подвеса 12, 13.

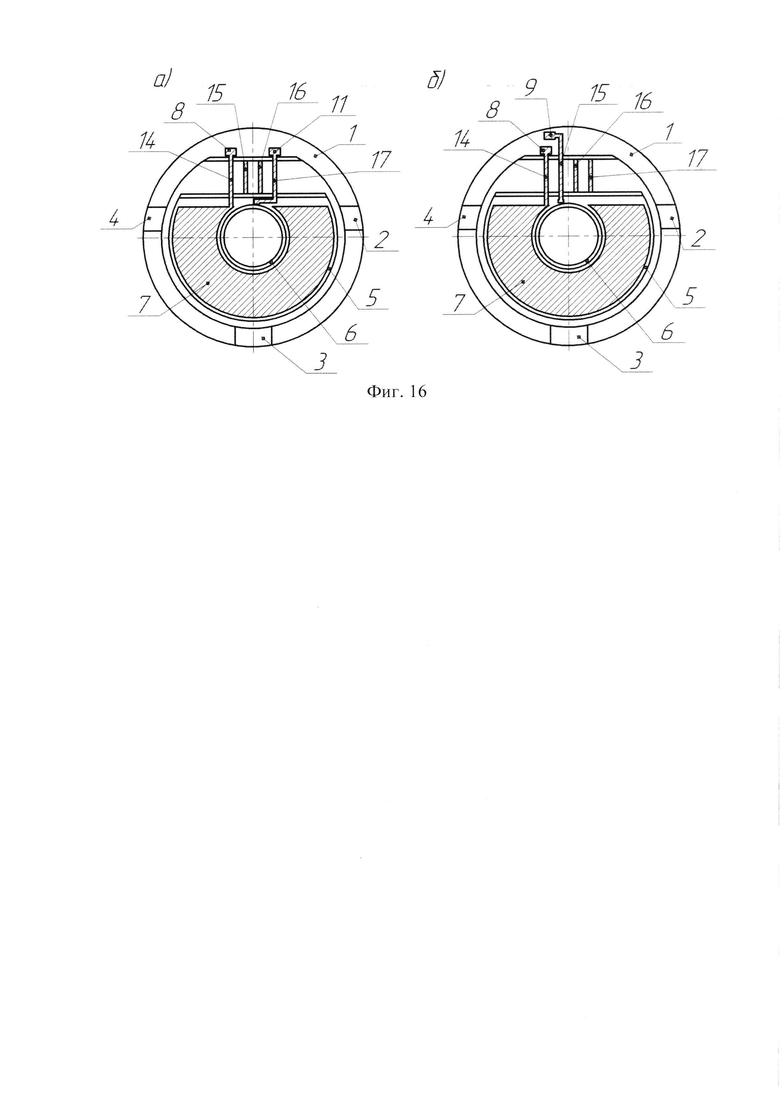

На Фиг. 16 показан вариант конструкции маятника акселерометра, у которого отсутствуют кварцевые балки. Здесь балки 14, 15, 16, 17 разнесены шире, чем на Фиг. 15б, выполнены более толстыми и одновременно выполняют функцию упругого подвеса и токоподводов. В остальном конструкция акселерометра Фиг. 16 и принцип его работы такие же, как у акселерометра Фиг. 15.

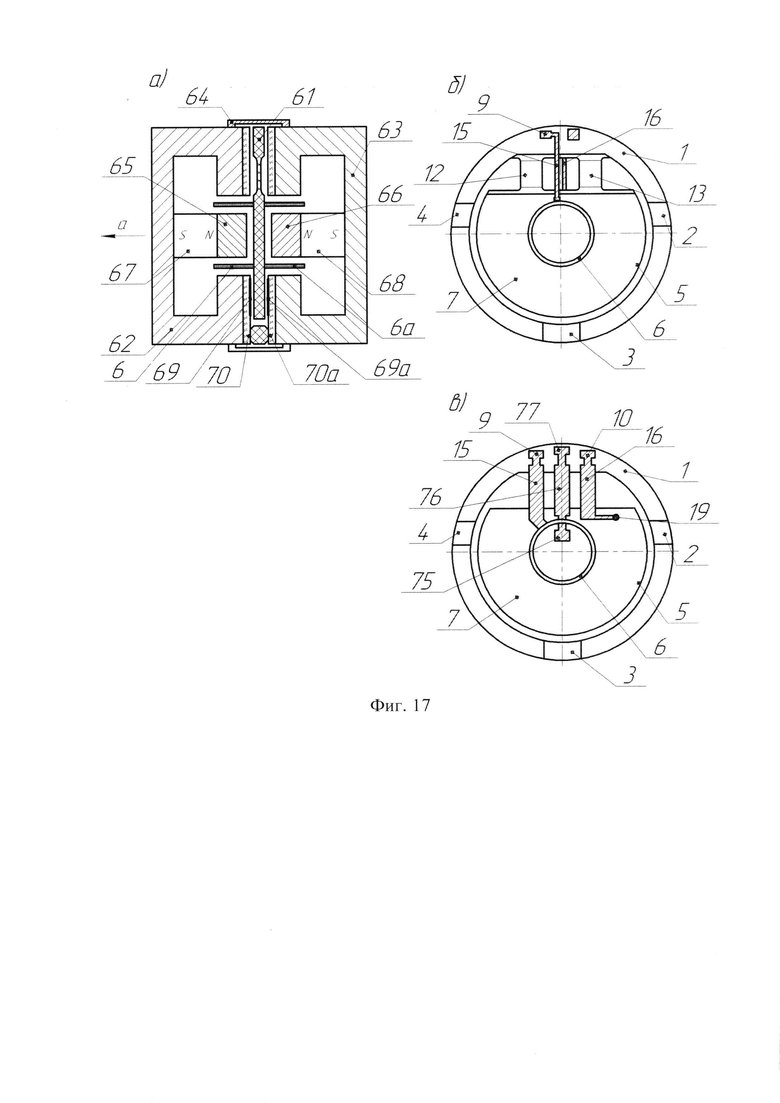

На Фиг. 17 показана конструкция акселерометра с маятниковым узлом 61, выполненным из монокристаллического кремния. Здесь между балками подвеса размещены два свободных токоподвода 15, 16, подключенных к выводам катушек плунжерного компенсационного датчика, аналогичных показанным на Фиг. 15. Маятник акселерометра выполнен из токопроводящего кремния, по этой причине на нем нет напыленных электродов. Тело лопасти само выполняет функцию подвижного электрода датчика угла. Неподвижные электроды 69, 69а размещены на двух дисках 70, 70а, выполненных из изолирующего материала (например, из боросиликатного стекла) и напылены на их поверхности, обращенные к маятнику. Рамка маятника по установочным платикам сжимается усилием, создаваемым деформированным разрезным соединительным кольцом 64.

Поверхности кремниевого маятника окислены. Подключение монтажного провода к телу кремниевого маятника осуществляется через контактную площадку (электрод) 75, напыленный на освобожденный от окисла кремния участок на поверхности рамки 1. Между телом маятника и электродом на участке 75 имеется омический контакт. На Фиг. 17в показан вариант конструкции кремниевого маятника акселерометра, у которого отсутствуют кремниевые балки. Здесь функцию балок выполняют упругие токоподводы 15, 16 и 76. Подключение монтажного провода к телу кремниевого маятника осуществляется через контактную площадку 77, расположенную на рамке 1 маятника, которая посредством упругого токоподвода 76 электрически соединена с электродом 75, напыленным на освобожденный от окисла кремния участок на поверхности лопасти маятника 5. Работа акселерометра Фиг. 17 аналогична работе компенсационных акселерометров с упругим подвесом лопасти маятника Фиг. 15.

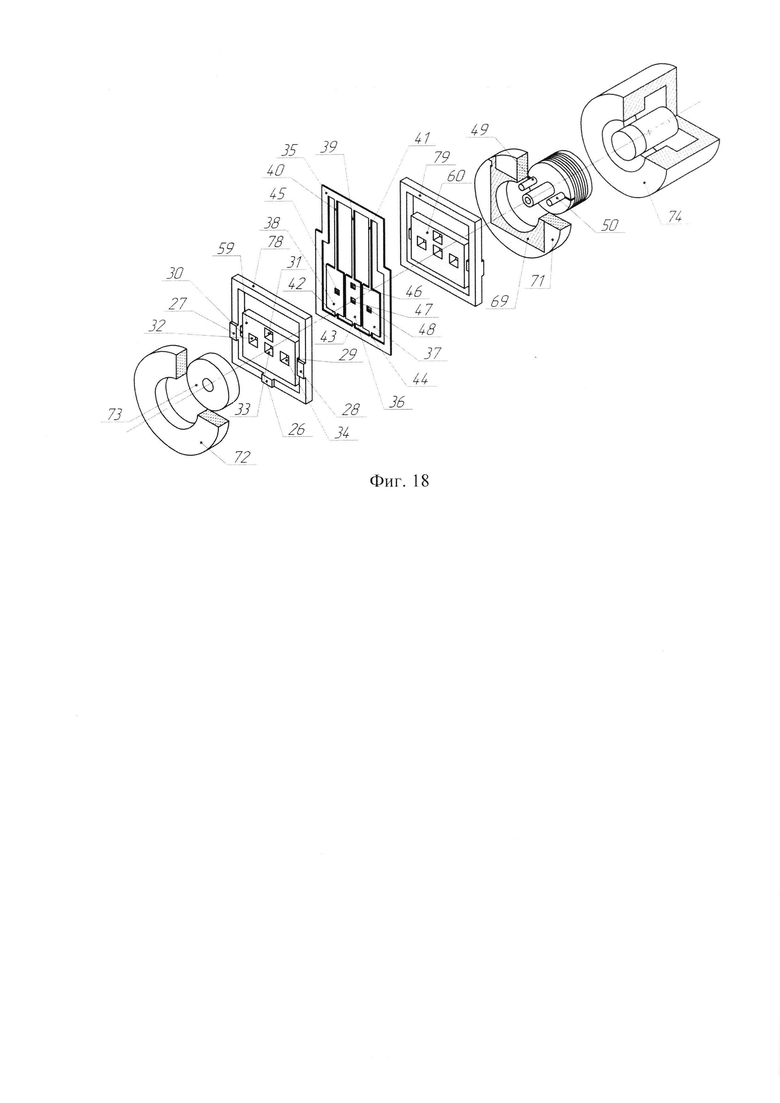

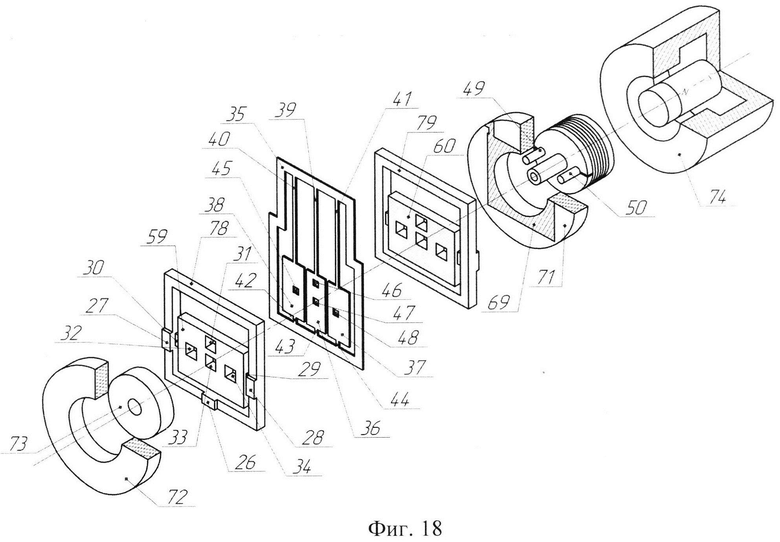

На Фиг. 18 показана изометрия маятникового акселерометра по пункту 7 формулы изобретения. В изображенной конструкции использован недифференциальный компенсационный датчик (с одной катушкой и магнитной системой). Балансировка лопасти маятника (совмещение центра масс лопасти с плоскостью, проходящей через нейтральное сечение балок-токоподводов) осуществляется посредством противовеса 73. Обе кремниевые половинки лопасти 2 здесь соединены электрически с центральным сектором детали из металлической фольги и образуют подвижный электрод емкостного датчика. Неподвижные электроды датчика угла напылены на поверхность изоляционных дисков 71, 72. Акселерометр Фиг. 18 работает аналогично изображенному на Фиг. 17 акселерометру с кремниевым маятником.

Во всех рассмотренных конструкциях маятникового компенсационного акселерометра маятниковый узел не содержит упругих балок подвеса с напыленными на их поверхность токоподводами, благодаря чему исключаются погрешности акселерометра, связанные с деформациями балок упругого подвеса, вызванные различием температурных коэффициентов расширения материалов упругих балок подвеса (например, кварца) и металла токоподводов (например, золота).

В то же время предлагаемая конструкция токоподводов маятникового узла может изготавливаться групповыми методами, не требующими использования для монтажа ручных операций, выполняемых высококвалифицированными механиками-сборщиками. Все это способствует повышению точности акселерометров, увеличению выхода годных приборов и удешевлению производства.

В конструкции маятниковых узлов, соответствующих пунктам 6 и 7 формулы изобретения благодаря использованию упрочненной прокатной металлической фольги, обеспечивается высокая ударная прочность акселерометров, позволяющая использовать эти приборы в инклинометрических системах, работающих в условиях бурения нефтяных и газовых скважин (MWD условиях). В тоже время простота конструкции маятникового узла обеспечивает у этих акселерометров стоимость, многократно более низкую, чем имеют приборы с кварцевыми маятниками, изготавливаемыми для тех же целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЯТНИКОВЫЙ КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 2020 |

|

RU2795114C2 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2013 |

|

RU2543708C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2005 |

|

RU2291450C1 |

| Компенсационный маятниковый акселерометр | 1989 |

|

SU1679395A1 |

| КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 1994 |

|

RU2126161C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 1999 |

|

RU2155964C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2021 |

|

RU2758892C1 |

| Акселерометр | 1980 |

|

SU901914A1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2010 |

|

RU2485444C2 |

| Компенсационный акселерометр | 1982 |

|

SU1067445A1 |

Группа изобретений относится к области приборостроения, а именно к конструкциям маятниковых компенсационных акселерометров. Устройство содержит маятниковый узел, выполненный из плавленного кварца или монокристаллического кремния, содержащий неподвижную рамку со сформированными на ее противоположных поверхностях установочными платиками и лопасть, укрепленную в рамке посредством упругих балок подвеса. На поверхности лопасти напылены электроды емкостного датчика угла и укреплены катушки компенсационного датчика момента. Маятниковый узел укреплен между магнитными системами компенсационного датчика, одновременно выполняющими функцию неподвижных электродов емкостного датчика угла. Установочные платики, выполненные на рамке, формируют рабочие зазоры емкостного датчика угла и плоскости газового демпфера. Согласно изобретению балки упругого подвеса лопасти свободны от напыленных на их поверхность металлических токоподводов, а токоподводы от размещенных на рамке контактных площадок к размещенным на лопасти электродам емкостного датчика угла и катушкам компенсационного датчика момента выполнены в виде плоских свободных упругих балок, размещенных параллельно балкам упругого подвеса, таким образом, чтобы нейтральная плоскость балок подвеса лопасти маятника совпадала с нейтральной плоскостью балок свободных токоподводов, прикрепленных к неподвижному элементу (рамке) и к лопасти маятника. Технический результат – упрощение монтажа конструктивных элементов устройства. 2 н. и 5 з.п. ф-лы, 18 ил.

1. Маятниковый компенсационный акселерометр, включающий в свой состав электроды емкостного датчика угла, магнитную систему компенсационного датчика силы, плоский газовый демпфер, усилитель и маятниковый узел, выполненный, например, из плавленого кварца или монокристаллического кремния и содержащий плоский неподвижный элемент крепления (рамку) с расположенными по обе его стороны, формирующими воздушные зазоры емкостного датчика угла и газового демпфера установочными платиками, прикрепленную к неподвижному элементу посредством упругих балок подвеса подвижную плоскую лопасть с размещенными на ней катушками компенсационного датчика силы и подвижными электродами емкостного датчика угла и токоподводы от контактных площадок, выполненных на поверхности неподвижного элемента, к катушкам компенсационного датчика силы и подвижным электродам емкостного датчика угла, отличающийся тем, что с целью повышения точности токоподводы выполнены в виде плоских свободных балок, размещенных параллельно балкам упругого подвеса и прикрепленных к неподвижному элементу и лопасти маятникового узла, причем нейтральные плоскости балок токоподводов совпадают с плоскостью нейтральных сечений балок упругого подвеса лопасти.

2. Маятниковый компенсационный акселерометр по п. 1, отличающийся тем, что балки токоподводов выполнены путем одностороннего напыления металла на поверхности неподвижного элемента и лопасти, а также на плоской поверхности впоследствии удаляемого жертвенного слоя, параллельного плоскости нейтрального сечения балок упругого подвеса и смещенного относительно нее на расстояние, равное половине толщины балок токоподводов.

3. Маятниковый компенсационный акселерометр по п. 1, отличающийся тем, что балки токоподводов выполнены путем двухстороннего напыления металла на поверхности неподвижного элемента и лопасти, а также на две плоские поверхности впоследствии удаляемого жертвенного слоя, параллельного плоскости нейтрального сечения балок упругого подвеса и смещенные относительно нее в разные стороны на расстояние, равное половине толщины балок токоподводов.

4. Маятниковый компенсационный акселерометр по пп 1-3, отличающийся тем, что балки токоподводов одновременно являются упругим подвесом лопасти.

5. Маятниковый компенсационный акселерометр по пп. 2 и 3, отличающийся тем, что балки токоподводов имеют следующую послойную структуру: золото, хром, медь, хром, золото.

6. Маятниковый компенсационный акселерометр, включающий в свой состав электроды емкостного датчика угла, магнитную систему компенсационного датчика силы, плоский газовый демпфер, усилитель и маятниковый узел, выполненный, например, из плавленого кварца или монокристаллического кремния и содержащий плоский неподвижный элемент крепления (рамку) с расположенными по обе его стороны формирующими воздушные зазоры емкостного датчика угла и газового демпфера установочными платиками, прикрепленную к неподвижному элементу посредством упругих балок подвеса подвижную плоскую лопасть с размещенными на ней катушками компенсационного датчика силы и подвижными электродами емкостного датчика угла, отличающийся тем, что с целью повышения ударо- и вибропрочности и точности маятниковый узел образован путем соединения (например, склейки) трех плоских деталей, из которых две наружные плоские детали выполнены, например, из монокристаллического кремния и содержат прямоугольные рамки и связанные с ними и смещенные относительно центра рамки лопасти, укрепленные к рамке посредством впоследствии удаляемых технологических перемычек, причем на обращенных наружу поверхностях рамок выполнены установочные пластики, а обращенные внутрь поверхности рамок и лопасти содержат изолирующую пленку (например, слой окиси кремния); третья внутренняя плоская деталь выполнена из металлической фольги и содержит прямоугольную рамку, размеры двух противолежащих сторон которой равны размеру соответствующих сторон рамок наружных плоских деталей, а размеры двух других сторон длиннее, а также содержит смещенную в сторону одной короткой стороны, разделенную на секторы лопасть, каждый из секторов которой связан с близлежащими сторонами рамки третьей внутренней плоской детали впоследствии удаляемыми технологическими перемычками, а с удаленной короткой стороной рамки внутренней плоской детали - упругими балками, причем после соединения трех деталей, выступающая за периметр наружных деталей часть третьей внутренней металлической рамки удаляется, а оставшиеся упругие балки одновременно используются как упругие балки подвеса и как токоподводы, имеющие выходы за периметр маятникового узла и подсоединенные к входу и выходу усилителя, а трехслойная рамка с установочными платиками является неподвижным элементом крепления маятникового узла.

7. Маятниковый компенсационный акселерометр по п. 6, отличающийся тем, что над каждым из секторов лопасти третьей внутренней детали в лопастях наружных деталей выполнены отверстия, через которые осуществлено соединение с секторами лопасти третьей детали начала и конца катушек компенсационного датчика силы и кремниевых лопастей наружных деталей, выполняющих функцию подвижного электрода емкостного датчика угла.

| US 6422076 B1, 23.07.2002 | |||

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2005 |

|

RU2291450C1 |

| АКСЕЛЕРОМЕТР | 2010 |

|

RU2441246C1 |

| US 7347097 B2, 25.03.2008. | |||

Авторы

Даты

2020-09-07—Публикация

2019-03-15—Подача