Изобретение относится к обработке металлов давлением, в частности к оборудованию для правки листового и полосового проката знакопеременным изгибом, и наиболее эффективно может быть использовано для устранения или существенного уменьшения коробоватости и краевой волны на высокопрочном полосовом прокате при его правке на листоправильных машинах с шахматным расположением рабочих роликов и наличием вдоль каждого рабочего ролика двух опорных роликов.

Целью изобретения является расширение технологических возможностей листоп- равильной машины при одновременном улучшении качества правки проката путем обеспечения возможности исправления коробоватости и краевой волны.

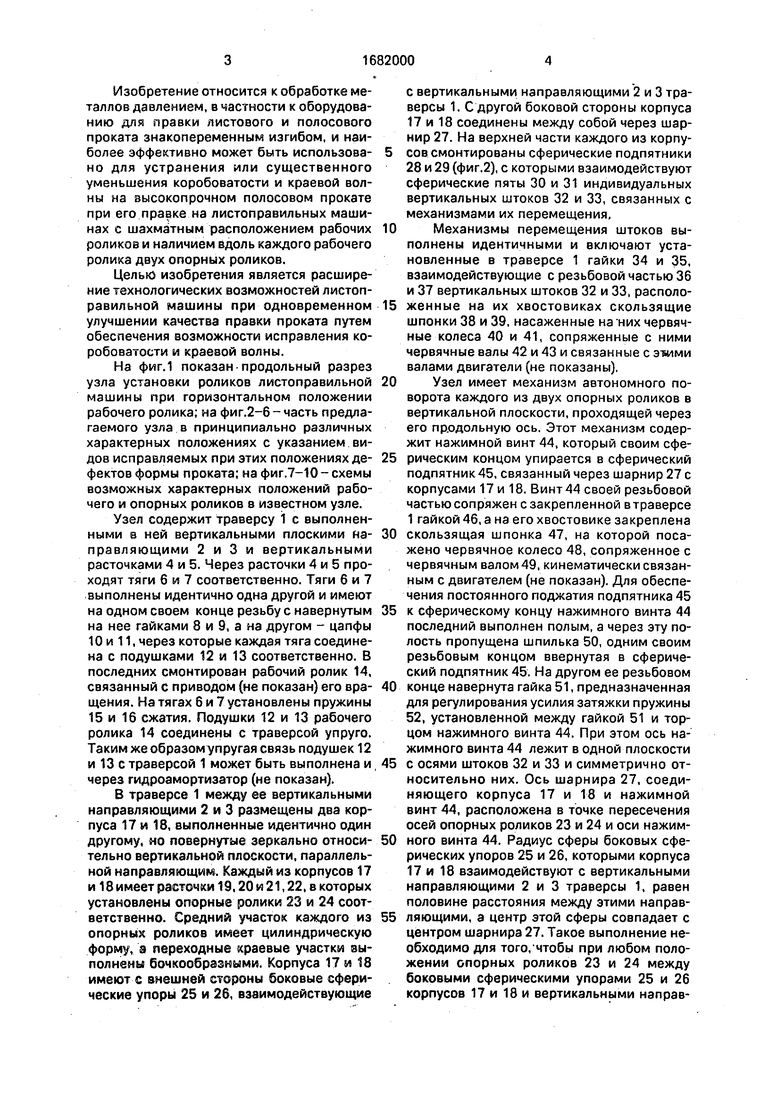

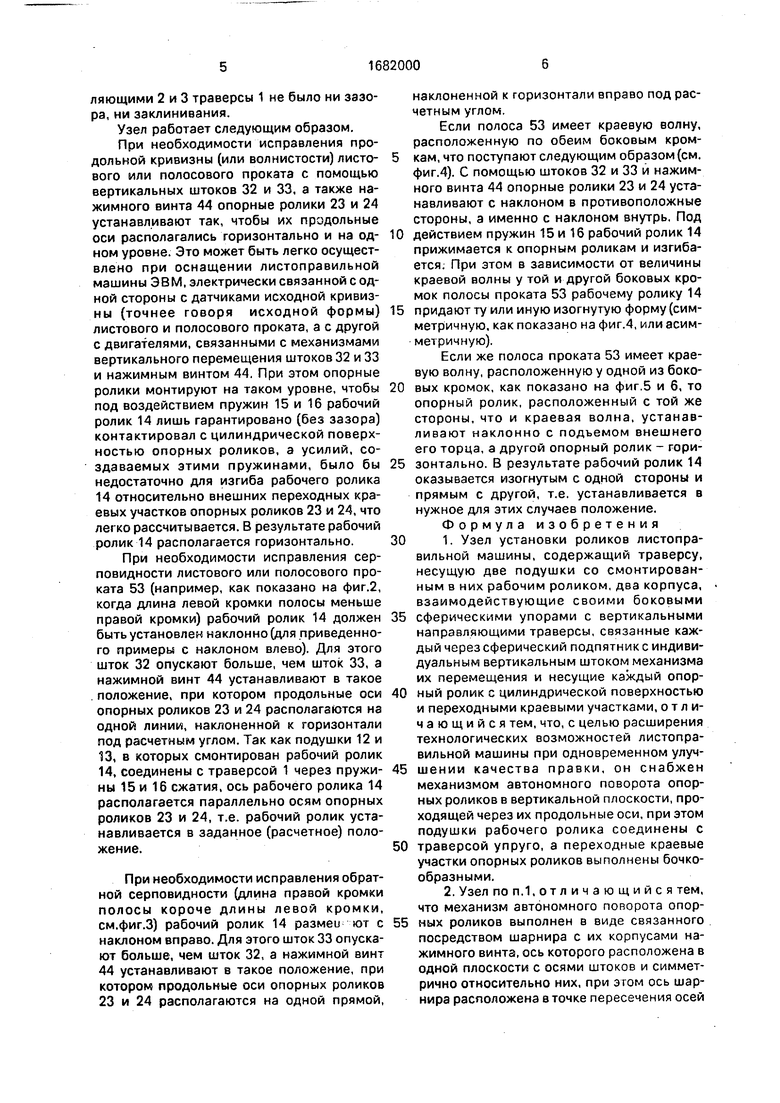

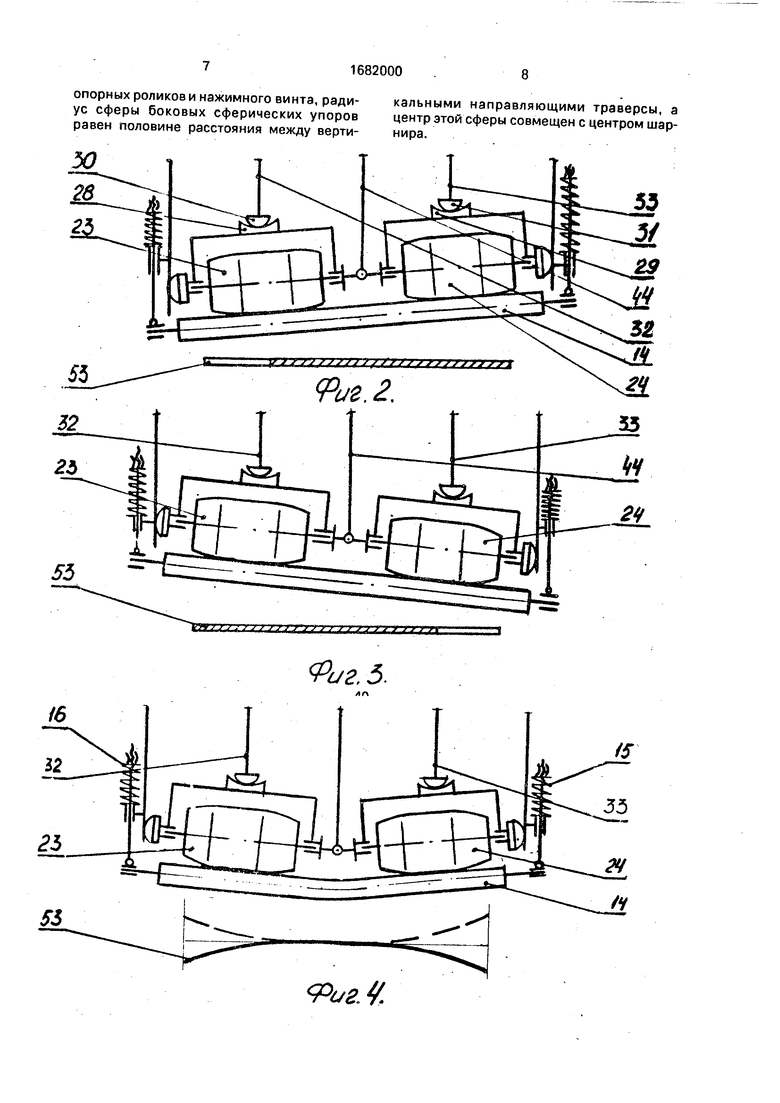

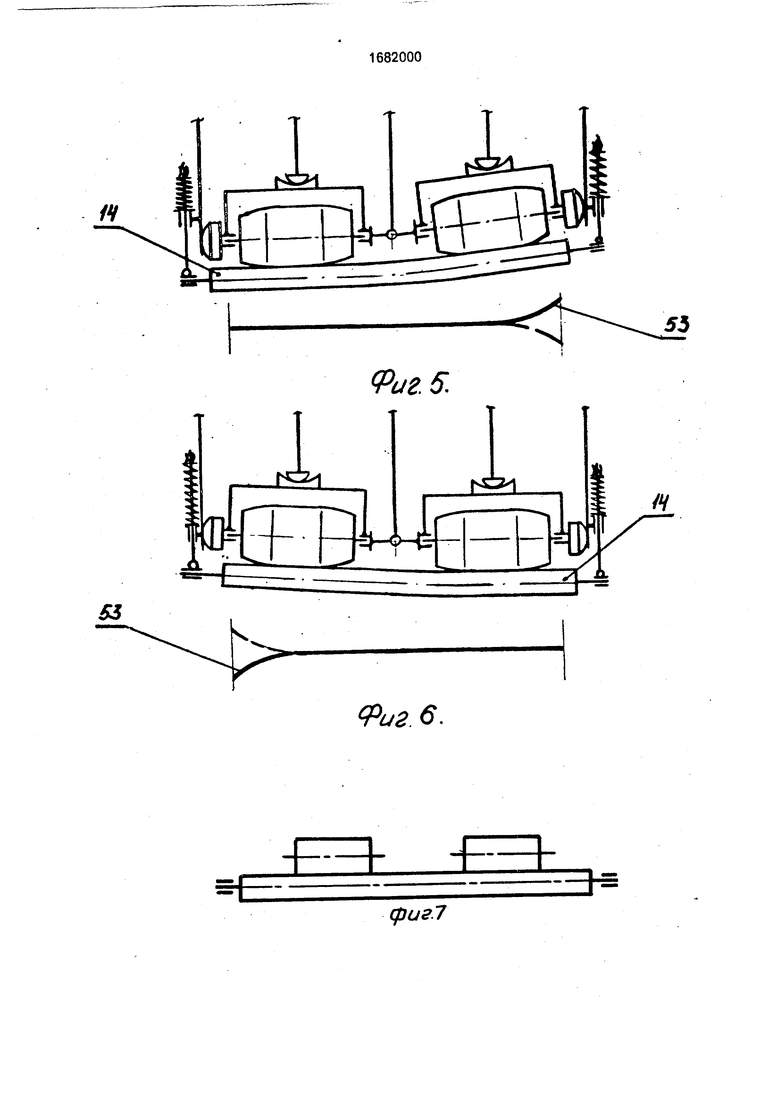

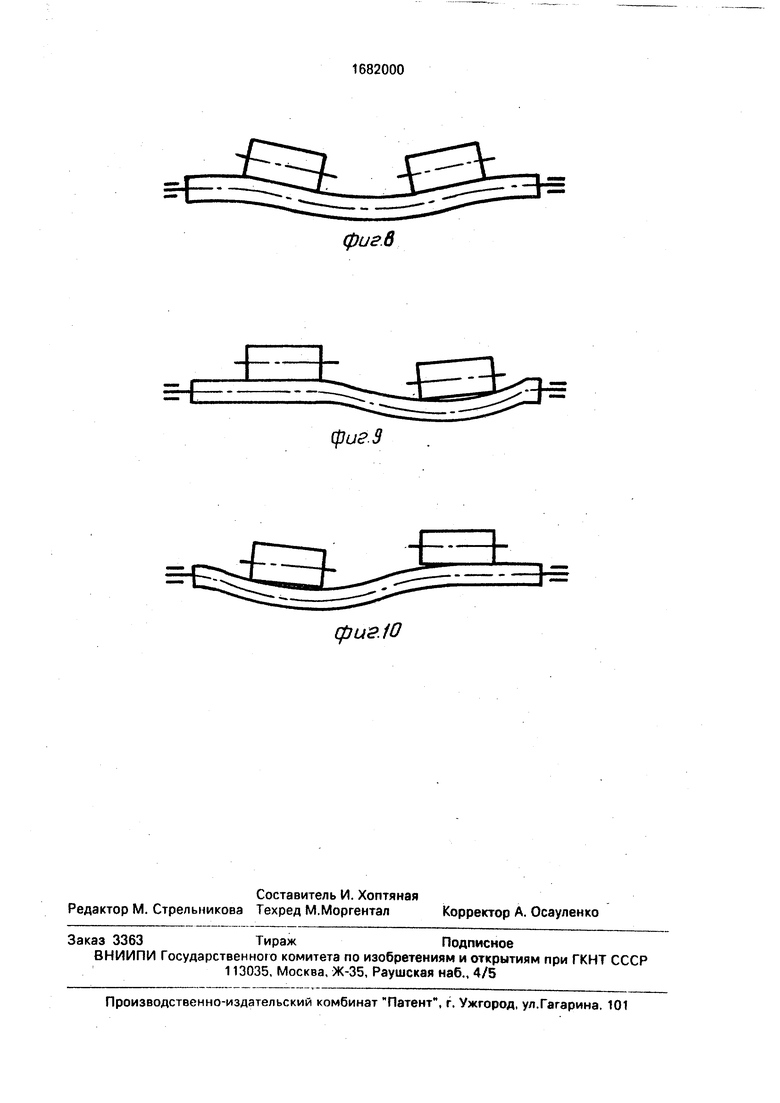

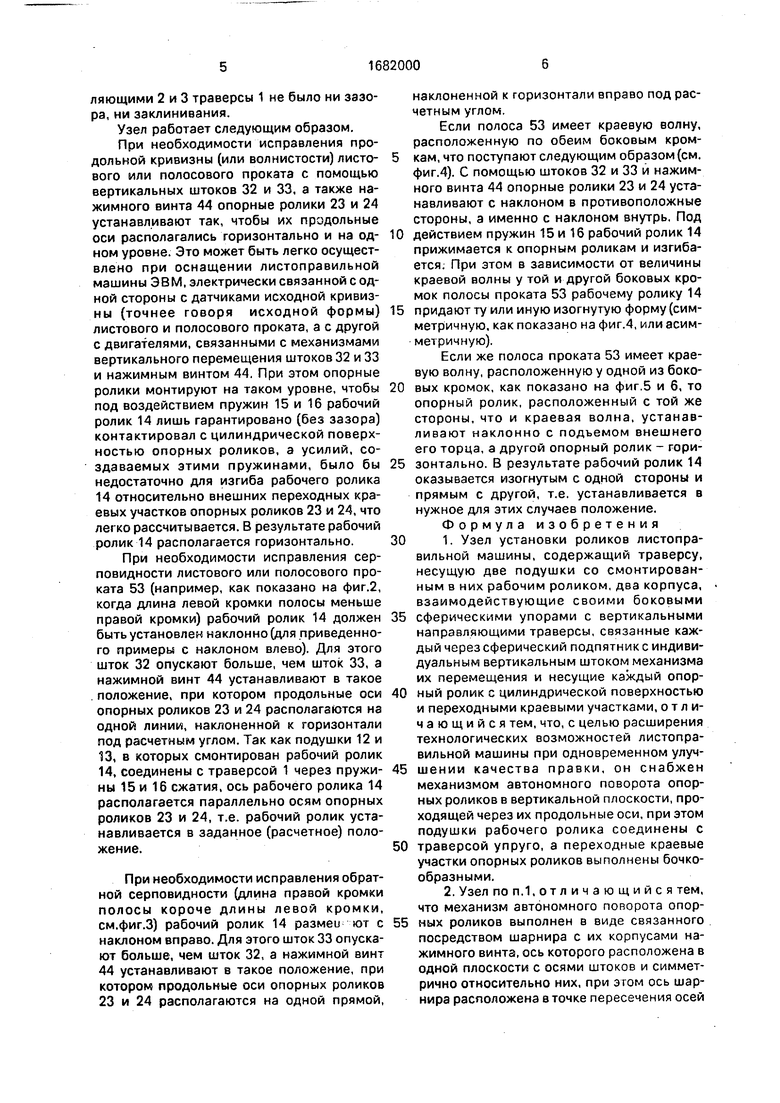

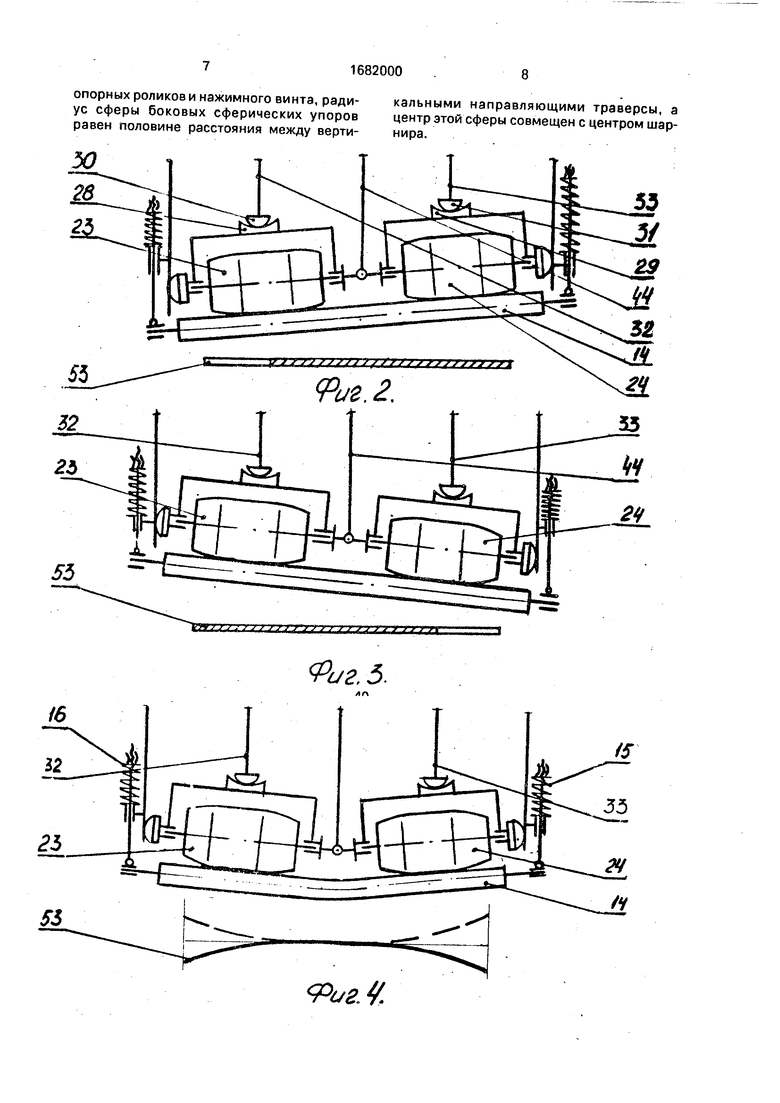

На фиг.1 показан продольный разрез узла установки роликов листоправильной машины при горизонтальном положении рабочего ролика; на фиг.2-6- часть предлагаемого узла в принципиально различных характерных положениях с указанием видов исправляемых при этих положениях дефектов формы проката; на фиг.7-10 - схемы возможных характерных положений рабочего и опорных роликов в известном узле.

Узел содержит траверсу 1 с выполненными в ней вертикальными плоскими направляющими 2 и 3 и вертикальными расточками 4 и 5. Через расточки 4 и 5 проходят тяги б и 7 соответственно. Тяги 6 и 7 выполнены идентично одна другой и имеют на одном своем конце резьбу с навернутым на нее гайками 8 и 9, а на другом - цапфы 10 и 11, через которые каждая тяга соединена с подушками 12 и 13 соответственно. В последних смонтирован рабочий ролик 14, связанный с приводом (не показан) его вращения. На тягах б и 7 установлены пружины 15 и 16 сжатия. Подушки 12 и 13 рабочего ролика 14 соединены с траверсой упруго. Таким же образом упругая связь подушек 12 и 13 с траверсой 1 может быть выполнена и через гидроамортизатор (не показан).

В траверсе 1 между ее вертикальными направляющими 2 и 3 размещены два корпуса 17 и 18, выполненные идентично один другому, но повернутые зеркально относительно вертикальной плоскости, параллельной направляющим. Каждый из корпусов 17 и 18 имеет расточки 19,20 и 21,22, в которых установлены опорные ролики 23 и 24 соответственно. Средний участок каждого из опорных роликов имеет цилиндрическую форму, а переходные краевые участки выполнены бочкообразными. Корпуса 17 и 18 имеют с внешней стороны боковые сферические упоры 25 и 26, взаимодействующие

с вертикальными направляющими 2 и 3 траверсы 1. С другой боковой стороны корпуса 17 и 18 соединены между собой через шарнир 27. На верхней части каждого из корпусов смонтированы сферические подпятники 28 и 29 (фиг.2), с которыми взаимодействуют сферические пяты 30 и 31 индивидуальных вертикальных штоков 32 и 33, связанных с механизмами их перемещения,

0 Механизмы перемещения штоков выполнены идентичными и включают установленные в траверсе 1 гайки 34 и 35, взаимодействующие с резьбовой частью 36 и 37 вертикальных штоков 32 и 33, располо5 женные на их хвостовиках скользящие шпонки 38 и 39, насаженные на них червячные колеса 40 и 41, сопряженные с ними червячные валы 42 и 43 и связанные с эними валами двигатели (не показаны).

0 Узел имеет механизм автономного поворота каждого из двух опорных роликов в вертикальной плоскости, проходящей через его продольную ось. Этот механизм содержит нажимной винт 44, который своим сфе5 рическим концом упирается в сферический подпятник 45, связанный через шарнир 27 с корпусами 17 и 18. Винт 44 своей резьбовой частью сопряжен с закрепленной в траверсе 1 гайкой 46, а на его хвостовике закреплена

0 скользящая шпонка 47, на которой посажено червячное колесо 48, сопряженное с червячным валом 49, кинематически связанным с двигателем (не показан). Для обеспечения постоянного поджатия подпятника 45

5 к сферическому концу нажимного винта 44 последний выполнен полым, а через эту полость пропущена шпилька 50, одним своим резьбовым концом ввернутая в сферический подпятник 45, На другом ее резьбовом

0 конце навернута гайка 51, предназначенная для регулирования усилия затяжки пружины 52, установленной между гайкой 51 и торцом нажимного винта 44. При этом ось нажимного винта 44 лежит в одной плоскости

5 с осями штоков 32 и 33 и симметрично относительно них. Ось шарнира 27, соединяющего корпуса 17 и 18 и нажимной винт 44, расположена в точке пересечения осей опорных роликов 23 и 24 и оси нажим0 ного винта 44. Радиус сферы боковых сферических упоров 25 и 26, которыми корпуса 17 и 18 взаимодействуют с вертикальными направляющими 2 и 3 траверсы 1, равен половине расстояния между этими направ5 ляющими, а центр этой сферы совпадает с центром шарнира 27. Такое выполнение необходимо для того, чтобы при любом положении опорных роликов 23 и 24 между боковыми сферическими упорами 25 и 26 корпусов 17 и 18 и вертикальными нэправляющими 2 и 3 траверсы 1 не было ни зазора, ни заклинивания.

Узел работает следующим образом.

При необходимости исправления продольной кривизны (или волнистости) листового или полосового проката с помощью вертикальных штоков 32 и 33, а также нажимного винта 44 опорные ролики 23 и 24 устанавливают так, чтобы их продольные оси располагались горизонтально и на одном уровне. Это может быть легко осуществлено при оснащении листоправильной машины ЭВМ, электрически связанной с одной стороны с датчиками исходной кривизны (точнее говоря исходной формы) листового и полосового проката, а с другой с двигателями, связанными с механизмами вертикального перемещения штоков 32 и 33 и нажимным винтом 44. При этом опорные ролики монтируют на таком уровне, чтобы под воздействием пружин 15 и 16 рабочий ролик 14 лишь гарантировано (без зазора) контактировал с цилиндрической поверхностью опорных роликов, а усилий, создаваемых этими пружинами, было бы недостаточно для изгиба рабочего ролика 14 относительно внешних переходных краевых участков опорных роликов 23 и 24, что легко рассчитывается. В результате рабочий ролик 14 располагается горизонтально.

При необходимости исправления сер- повидности листового или полосового проката 53 (например, как показано на фиг.2, когда длина левой кромки полосы меньше правой кромки) рабочий ролик 14 должен быть установлен наклонно (для приведенного примеры с наклоном влево). Для этого шток 32 опускают больше, чем шток 33, а нажимной винт 44 устанавливают в такое положение, при котором продольные оси опорных роликов 23 и 24 располагаются на одной линии, наклоненной к горизонтали под расчетным углом. Так как подушки 12 и

13,в которых смонтирован рабочий ролик

14,соединены с траверсой 1 через пружины 15 и 16 сжатия, ось рабочего ролика 14 располагается параллельно осям опорных роликов 23 и 24, т.е. рабочий ролик устанавливается в заданное (расчетное) положение.

При необходимости исправления обратной серповидности (длина правой кромки полосы короче длины левой кромки, см.фиг.З) рабочий ролик 14 размеи ют с наклоном вправо. Для этого шток 33 опускают больше, чем шток 32, а нажимной винт 44 устанавливают в такое положение, при котором продольные оси опорных роликов 23 и 24 располагаются на одной прямой,

наклоненной к горизонтали вправо под расчетным углом.

Если полоса 53 имеет краевую волну, расположенную по обеим боковым кромкам, что поступают следующим образом (см. фиг.4). С помощью штоков 32 и 33 и нажимного винта 44 опорные ролики 23 и 24 устанавливают с наклоном в противоположные стороны, а именно с наклоном внутрь. Под

0 действием пружин 15 и 16 рабочий ролик 14 прижимается к опорным роликам и изгибается. При этом в зависимости от величины краевой волны у той и другой боковых кромок полосы проката 53 рабочему ролику 14

5 придают ту или иную изогнутую форму (симметричную, как показано на фиг.4, или асимметричную).

Если же полоса проката 53 имеет краевую волну, расположенную у одной из боко0 вых кромок, как показано на фиг.5 и 6, то опорный ролик, расположенный с той же стороны,что и краевая волна, устанавливают наклонно с подъемом внешнего его торца, а другой опорный ролик - гори5 зонтально. В результате рабочий ролик 14 оказывается изогнутым с одной стороны и прямым с другой, т.е. устанавливается в нужное для этих случаев положение. Формула изобретения

01. Узел установки роликов листоправильной машины, содержащий траверсу, несущую две подушки со смонтированным в них рабочим роликом, два корпуса, взаимодействующие своими боковыми

5 сферическими упорами с вертикальными направляющими траверсы, связанные каждый через сферический подпятник с индивидуальным вертикальным штоком механизма их перемещения и несущие каждый опор0 ный ролик с цилиндрической поверхностью и переходными краевыми участками, отличающийся тем, что, с целью расширения технологических возможностей листоправильной машины при одновременном улуч5 шении качества правки, он снабжен механизмом автономного поворота опорных роликов в вертикальной плоскости, проходящей через их продольные оси, при этом подушки рабочего ролика соединены с

0 траверсой упруго, а переходные краевые участки опорных роликов выполнены бочкообразными.

2. Узел по п.1,отличающийся тем, что механизм автономного поворота опор5 ных роликов выполнен в виде связанного посредством шарнира с их корпусами нажимного винта, ось которого расположена в одной плоскости с осями штоков и симметрично относительно них, при этом ось шарнира расположена а точке пересечения осей

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1992 |

|

RU2068745C1 |

| Листоправильная машина | 1986 |

|

SU1362529A1 |

| ЛИСТОПРАВИЛЬНЫЙ СТАН | 2004 |

|

RU2256521C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2008 |

|

RU2365445C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1992 |

|

RU2041754C1 |

| Устройство для установки опорногоРОлиКА B TPABEPCE лиСТОпРАВильНОйМАшиНы | 1979 |

|

SU844096A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Машина для правки круглого проката | 1988 |

|

SU1551442A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА (ВАРИАНТЫ) | 2002 |

|

RU2228230C2 |

| МАШИНА ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2456109C1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для правки листового и полосового 38 ий ли- П- еаго проката (П). Целью изобретения является расширение технологических возможностей листоправильной машины при одновременном улучшении качества правки П за счет исправления коробоватости и краевой волны П при увеличении числа возможных фиксированных положений рабочего ролика (Р) посредством изменения положений опорных Р. Для этого подушки 12 и 13, несущие рабочий Р 14, связаны с траверсой упруго, а опорные Р 23 и 24 выполнены цилиндрическими с бочкообразными краевыми участками и оснащены механизмом их автономного поворота, который обеспечивает независимый разворот каждого из опорных Р в вертикальной плоскости. 1 з.п.ф-лы, 10 ил. 50 V 51 У Л7М: 52 Ј 27 Фиг.1

Фиг. 5.

ФигЛ

(Риг. 5.

Фиг. 6.

фиг7

фигв

-Ј

4-4

фиг. 9

фиг.10

| Узел установки опорного ролика в траверсе листоправильной машины | 1976 |

|

SU564039A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-22—Подача