Изобретение относится к отделке полосового проката, преимущественно мерных полос, полученных при порезке листа на полосы на гильотине, дисковыми ножами или плазменной, лазерной резкой.

Известны многороликовые машины правки полосы с наклонной верхней траверсой с правящими валками и подающей парой роликов, механизмом регулировки наклона верхней траверсы, привода правильных валков и подающих роликов (см. Королев А.А. Конструкции и расчет машин и механизмов прокатных станов. М.: Металлургия, 1969 г., стр.376, рис.179).

Недостатком описанной конструкции машины правки полосы является невозможность правки серповидности полосы.

Этот недостаток устраняется в устройстве (прототип), состоящем из верхней траверсы с правящими валками, подающей парой роликов, механизмом изменения наклона верхней траверсы, центрирующих роликов на входе относительно направления прокатки (см. SU 1784336 A1, B21D 1/02, авторы В.Г.Антипанов, Г.М.Аркаев, В.Н.Кочубеев и В.В.Пахарев).

Недостаток описанного устройства заключается в невозможности править знакопеременную серповидность, продольное скручивание полосы.

Технической задачей предлагаемого изобретения является разработка машины правки полосы, обеспечивающей правку полосы, имеющей одновременно с серповидностью знакопеременную серповидность и продольное скручивание.

Решением технической задачи является выполнение диаметра подающего ролика и диаметра правящих валков одинаковыми, а также то, что подающие ролики размещены на расстоянии шага правильных валков от центра первого правильного валка по направлению правки полосы, а между опорной поверхностью подушки верхнего подающего ролика и нажимным винтом установлен подпятник с упругим элементом полиуретановым полимером, опорная площадь которого равна произведению площади поперечного сечения полосы, подвергающейся правке, умноженной на предел текучести материала полосы и деленной на произведение коэффициента трения рабочей поверхности подающего ролика о поверхность подвергающейся правке полосы, на допустимую нагрузку сжатия полиуретанового полимера, а на входе в подающую пару роликов по направлению правки полосы установлены подвижные в направлении, перпендикулярном направлению правки полосы, линейки, контактирующие с торцами подвергающейся правке полосы и тормозящие ее и, как результат этого, вызывающие в ней напряжения, достигающие предела текучести материала полосы, кроме того, имеется конечный выключатель и механизм регулировки зазора между линейками, состоящий из блока управления, воздушного цилиндра и системы тяг, соединенных с линейками.

Сущность изобретения поясняется рисунками, на которых:

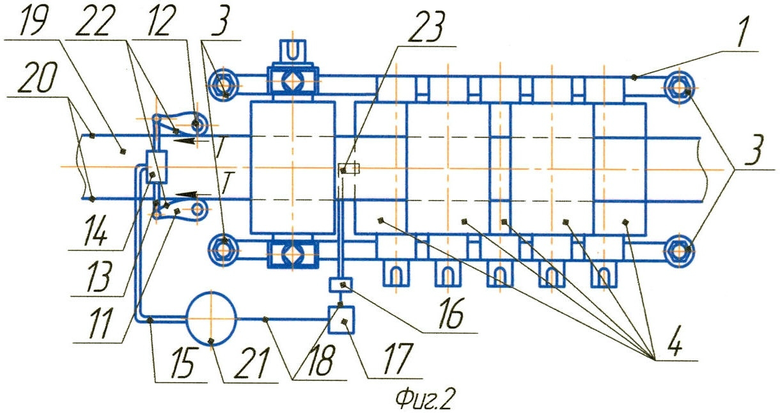

фиг.1 - схематическое изображение машины правки полосы;

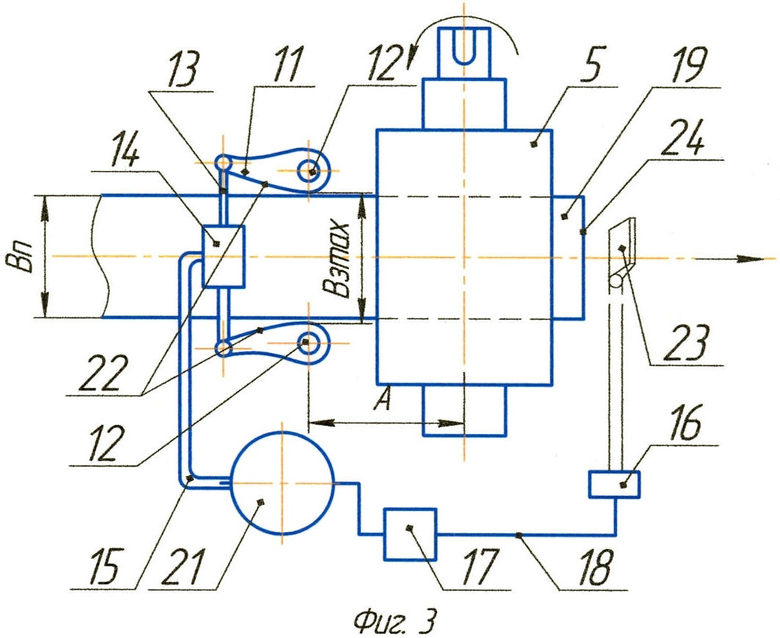

фиг.2 - схематическое изображение вида сверху машины правки полосы;

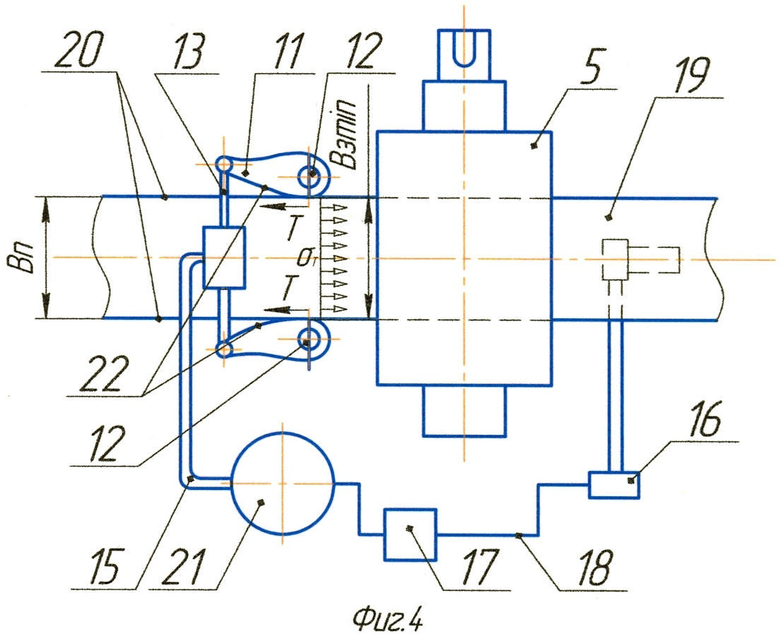

фиг.3 - положение полосы в момент захвата задающими роликами;

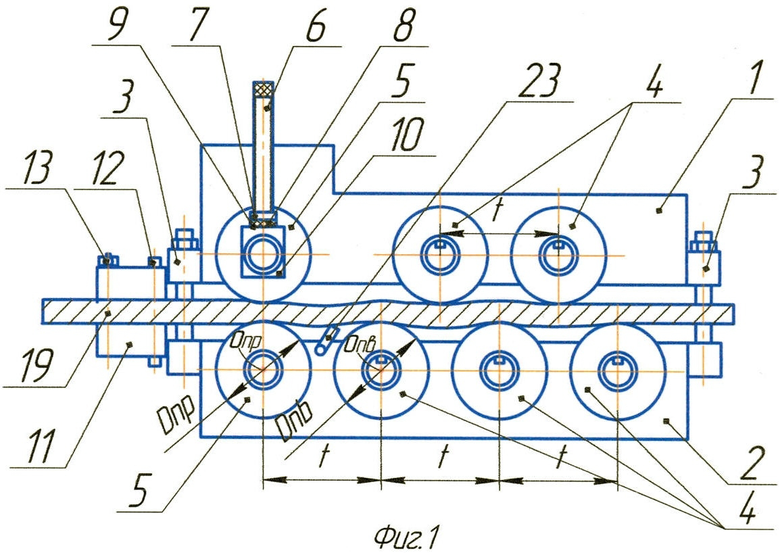

фиг.4 - положение полосы в момент правки.

Машина правки полосы (фиг.1) состоит из верхней траверсы 1, нижней траверсы 2, механизма 3 изменения наклона верхней траверсы 1, приводных правящих валков 4, диаметр Dп.в которых равен диаметру Dп.p приводных подающих роликов 5, центр Оп.р подающих роликов 5 находится на расстоянии шага t от центра Оп.в правящего валка 4, нажимного винта 6, подпятника 7 с упругим материалом 8 полиуретановым полимером, опирающимся на рабочую поверхность 9 подушки 10 подающего ролика 5, линейки 11, оси 12 линейки 11, (фиг.2) тяги 13, воздушного цилиндра 14, воздуховода 15, конечного выключателя 16, блока управления 17, провода 18, подвергающейся правке полосы 19 с боковыми гранями 20, резервуара 21 сжатого воздуха. Рабочая поверхность 22 линейки 11 очерчена кривой второго порядка ветвью гиперболы, конечный выключатель 16 имеет флажок 23. Подвергающаяся правке полоса 19 имеет передний конец 24.

Предложенная конструкция машины правки полосы работает следующим образом.

Верхняя траверса 1 (фиг.1) механизмом 3 устанавливается в наклонное положение, и правящие валки 4 занимают рабочее положение, диаметр Dп.в правящего валка 4 равен диаметру Dп.p подающих роликов 5, что обеспечивает одинаковую окружную скорость и равномерное воздействие на подвергающуюся правке полосу 19 (фиг.2). Перед началом правки и задачей полосы в подающие ролики 5 (фиг.3) зазор Вз max между линейками 11 устанавливается больше ширины Вп подвергающейся правке полосы 19. Линейки 11 имеют возможность поворачиваться на оси 12, а поскольку рабочая поверхность 22 линейки 11 очерчена кривой второго порядка, поэтому зазор между рабочими поверхностями 22 может меняться от максимальной величины Вз max до минимальной величины Вз min. Флажок конечного выключателя 16 находится во взведенном (вертикальном) положении. Подача полосы 19 для правки осуществляется свободно между линейками 11, поскольку зазор Вз max между рабочими поверхностями 22 линеек 11, очерченных кривой второго порядка ветвью гиперболы, больше ширины полосы Вп. Далее, при выходе полосы 19 (фиг.3) из подающих роликов 5 передний конец 24 подвергающейся правке полосы 19 воздействует на флажок 23, поворачивает его, при этом срабатывает конечный выключатель 16, через блок управления 17 и систему проводов команда на включение подается на резервуар 21 сжатого воздуха, из которого сжатый воздух по воздуховоду 15 поступает в воздушный цилиндр 14, который через тяги 13 воздействует на линейки 11, поворачивая их вокруг оси 12. При этом благодаря тому, что рабочая поверхность 22 очерчена кривой второго порядка ветвью гиперболы, зазор между линейками 11 уменьшается (фиг.4) до Вз min, который меньше ширины полосы Вп, в результате полоса 19 зажимается и появляется тормозящая сила Т, под действием которой в полосе 19 на участке А расстоянием от контакта линеек 11 с боковыми гранями 20 полосы 19 до входа в подающие ролики 5 развиваются напряжения, достигающие предела текучести σт материала полосы 19, что позволяет полностью устранить продольное скручивание полосы и знакопеременную серповидность, окончательная правка полосы 19, устранение кривизны полосы в горизонтальной плоскости осуществляется правящими валками 4. После выхода полосы 19 из правящих валков 4 флажок 23 возвращается в исходное положение, выключает конечный выключатель 16 при этом, блок управления 17 по системе проводов 18 подает команду на резервуар 21 сжатого воздуха, в результате по воздуховоду 15 прекращается подача сжатого воздуха в воздушный цилиндр 14, прекращается воздействие на тяги 13, линейки 11 поворачиваются вокруг оси 12 и, как следствие этого, увеличивается зазор Вз max между рабочими поверхностями 22 линеек 11. Таким образом машина подготовлена для задачи новой полосы для последующей правки. Полоса 19, подвергающаяся правке, имеет не только скручивание, знакопеременную серповидность, но и разнотолщинность (см. ГОСТ 103-72). Поэтому для исключения деформации полосы 19 приводными подающими роликами 5 между нажимным винтом 6 и рабочей поверхностью 9 подушки 10 размещен подпятник 7 с упругим материалом полиуретановым полимером, опорная площадь которого равна произведению площади поперечного сечения полосы 19, подвергающейся правке, умноженной на предел текучести σт материала полосы 19 и деленной на произведение коэффициента трения поверхности подающего ролика о поверхность подвергающейся правке полосы 19, на допустимую нагрузку сжатия полиуретанового полимера, что исключало пластическую деформацию полосы 19 между подающими роликами 5.

Предложенная машина правки полосы позволяет править полосу с продольной скручиваемостью, знакопеременной серповидностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2463122C2 |

| СПОСОБ ПОРЕЗКИ ПОЛОСЫ | 2011 |

|

RU2456131C1 |

| РАЗОГРЕВАТЕЛЬ ТУРБУЛЕНТНЫЙ | 2010 |

|

RU2468306C2 |

| РАБОЧАЯ КЛЕТЬ | 2011 |

|

RU2463119C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2013 |

|

RU2535345C1 |

| СПОСОБ ПОДАЧИ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ | 2011 |

|

RU2481906C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА СТЕКЛЯННЫЕ ИЛИ КЕРАМИЧЕСКИЕ МИКРОШАРИКИ | 2014 |

|

RU2556161C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТВАЛЬНОГО МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2014 |

|

RU2561941C1 |

| ГРАФИТОВЫЙ (УГОЛЬНЫЙ) ЭЛЕКТРОД | 2009 |

|

RU2453410C2 |

| СПОСОБ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДИСКОВЫМ ЭЛЕКТРОДОМ | 2010 |

|

RU2465996C2 |

Изобретение относится к области обработки металлов давлением, точнее, к машине для правки полосы. Диаметры подающих роликов и правящих валков выполнены одинаковыми. Подающие ролики размещены на расстоянии шага от центра первого правильного валка по направлению правки полосы. Причем между опорной поверхностью подушки верхнего подающего ролика и нажимным винтом установлен подпятник с упругим элементом из полиуретанового полимера для исключения деформации полосы подающими роликами. Устраняется продольная скручиваемость и знакопеременная серповидность. 1 з.п. ф-лы, 4 ил.

1. Машина для правки полосы, содержащая верхнюю траверсу с правящими валками, подающей парой роликов, механизмом изменения наклона верхней траверсы, нажимной винт и подушку верхнего подающего ролика, отличающаяся тем, что подающие ролики и правящие валки выполнены одинаковыми диаметрами, причем подающие ролики размещены на расстоянии шага правильных роликов от центра первого правильного валка по направлению правки полосы, а между опорной поверхностью подушки верхнего подающего ролика и нажимным винтом установлен подпятник с упругим элементом из полиуретанового полимера, опорная площадь которого равна произведению площади поперечного сечения полосы, подвергающейся правке, умноженной на предел текучести материала полосы и деленной на произведение коэффициента трения рабочей поверхности подающего ролика о поверхность, подвергающейся правке полосы, на допустимую нагрузку сжатия полиуретанового полимера, при этом на входе в подающую пару роликов по направлению правки полосы установлены подвижные в направлении, перпендикулярном направлению правки полосы, линейки, выполненные с возможностью контакта с торцами подвергающейся правке полосы, для ее торможения и обеспечения в ней напряжений, достигающих предел текучести материала подвергающейся правке полосы, при этом имеется конечный выключатель и механизм регулировки зазора между линейками, состоящий из блока управления, воздушного цилиндра и системы тяг, соединенных с линейками.

2. Машина для правки полосы по п.1, отличающаяся тем, что рабочая поверхность подвижных линеек очерчена кривой второго порядка в виде ветви гиперболы.

| Способ правки полосы | 1990 |

|

SU1784336A1 |

| Способ устранения серповидности полосы | 1986 |

|

SU1340851A1 |

| СПОСОБ КОНТРОЛИРУЕМОЙ ПРАВКИ И ОХЛАЖДЕНИЯ ШИРОКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ПРЕИМУЩЕСТВЕННО СТАЛЬНОЙ ПОЛОСЫ ИЛИ СТАЛЬНОГО ЛИСТА, ВЫХОДЯЩЕЙ ИЗ СТАНА ГОРЯЧЕЙ ПРОКАТКИ, И УСТРОЙСТВО ДЛЯ КОНТРОЛИРУЕМОЙ ПРАВКИ И ОХЛАЖДЕНИЯ ШИРОКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ПРЕИМУЩЕСТВЕННО СТАЛЬНОЙ ПОЛОСЫ ИЛИ СТАЛЬНОГО ЛИСТА, ВЫХОДЯЩЕЙ ИЗ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2307718C2 |

| US 20090113973 A1, 07.05.2009 | |||

| РОТОРНАЯ МАШИНА ДЛЯ СБОРОЧНЫХ ОПЕРАЦИЙ | 0 |

|

SU233553A1 |

Авторы

Даты

2012-07-20—Публикация

2010-12-16—Подача