Изобретение относится к порошковой металлургии, в частности, к способу производства монодисперсных сферических гранул металла путем вынужденного капиллярного распада струи расплава.

Основным недостатком известного способа является ограничение, которое накладывается на диапазон диаметров производимых гранул. Ограничение связано с тем, что диаметр получаемых капель D при возбуждении струи сигналом с длиной волны 1 (где DJ - диаметр струи) определяется диаметром струи (D 1,9Dj), который в свою очередь зависит от диаметра канала истечения и средней скорости струи, Минимальный предельный диаметр

струи ограничивается трудностями изготовления каналов малого диаметра и фильтрации жидкости и не может быть сделан как угодно малым. Минимальный диаметр производимых в настоящее время каналов истечения составляет порядка 30 мкм. Поэтому минимальный диаметр гранул, производимых по способу 1, имеет предел (D 60 мкм).

Целью изобретения является расширение функциональных возможностей способа за счет одновременного формирования гранул двух фракций и расширения диапазона диаметров производимых гранул.

Указанная цель достигается тем, что в способе получения монодисперсных сфери 4

ON 4 00 ГО 4

ческих гранул из металлического расплава 1 струю возбуждают комплексным сигналом, состоящим из двух частотных компонент - сигнала основной частоты F0, определяемой минимальным временем вынужденного капиллярного распада

Fo , где: DJ - диаметр струи; Vj - средняя скорость истечения струи; к - безразмерное волновое число, равное для маловязких жидкостей, включая расплавы металлов 0,7 , и гармонической составляющей основного сигнала fo n F0, где п (-г)3

- целое число, определяющее отношение, диаметров основной капли D и капли - спутника d , температуру инертной среды поддерживают в диапазоне, оптимальном для основных капель (капель большего диаметра), капли в момент отделения от струи электрически заряжают, что приводит к их автоматической сепарации в электрическом поле из-за разного отношения величины заряда к массе у основных капель и капель- спутников.

Распад струи расплава металла в предлагаемом изобретении происходит под действием комплексного возбуждения, содержащего частоты F0 и fo nF0. Это позволяет получать наряду с основными монодисперсными каплями дополнительные капли-спутники, диаметр которых может быть меньше основных на порядок и более. Во избежании слияния основных капель с каплями-спутниками разного размера из-за сильной разницы в их аэродинамическом сопротивлении, предусмотрено их разделение в электрическом поле. Капли подвергают электрической зарядке, а затем под действием электрического поля капли-спутники, как менее инерционные, т.е. приобретающие большее отношение заряда на капле к ее массе при одинаковом зарядном потенциале, отклоняются в сторону.

Для решения вопроса о применении в данном случае полученных в 1 рекомендаций для расчета рабочего диапазона температуры инертной среды tc следует рассмотреть зависимость характерных времен процесса от диаметра гранул. Рабочий диапазон tc в 1 определялся из соотношения

,(1)

где тс 2Q - время сфероидизации;

DpCp То ния капель,

время охлаждетк I Vj - время коагуляции капель.

й

Поскольку коэффициент теплоотдачи связан с диаметром капли соотношением a D l4 (2), то зависимость времени охлаждения капель от диаметра будет иметь сле5 дующий вид TO D1 4. Тогда отношение времени сфероидизации и охлаждения будет: тс/Го 0° 6. Отсюда следует, что выполнение левой части условия (1) для основных капель всегда будет с запасом соответствоЮ вать выполнению его для капель-спутников. То же самое относится и к правой части условия (1), поскольку время охлаждения основных капель существенно больше, чем у капель-спутников, а времена их коагуляции

15 практически равны. Таким образом, рабочий диапазон инертной среды при гранулировании с комплексным возбуждением струи следует определять, используя рекомендацию из 1 для основных капель.

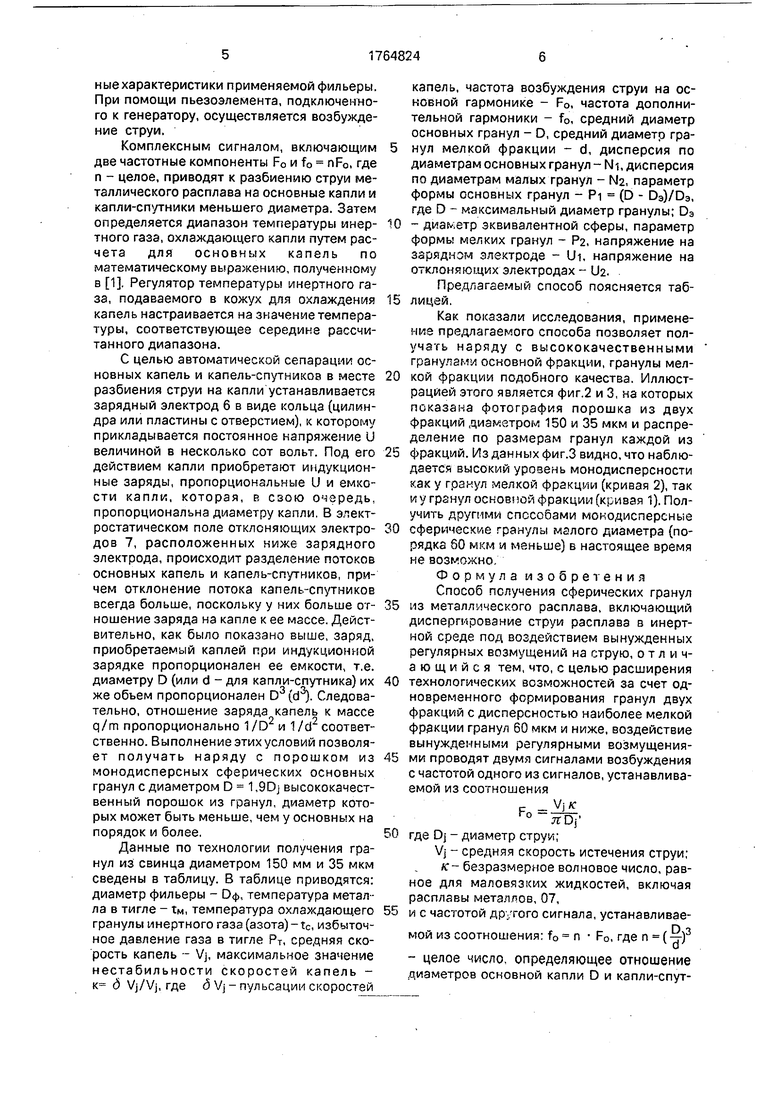

20 Способ можно осуществить в устройствах, рассмотренных в 1 с добавлением к ним системы отклонения капель-спутников. Пример одного из таких устройств показан на фиг.1. Схема устройства содержит следу25 ющие основные элементы: тигель 1, расплав 2, нагреватель 3, пьезоэлектрический преобразователь 4 и насадок 5, образующие в совокупности генератор капель. Кроме того, устройство содержит: зарядные 6 и отклоня30 ющие 7 электроды, кожух 8, заполненный инертной средой и регулятор температуры 9. Приемник гранул выполнен в виде корпуса 10, разделительной жидкости 11 и затвора 12.

35 Гранулирование производилось следующим образом.

Слитки металла, подлежащего гранулированию помещаются в тигель. Затем производится заполнение тигля и герметичного

40 кожуха, в котором происходит кристаллизация гранул при охлаждении, инертным газом. В качестве инертного газа используется технический азот (содержание кислорода не более 0,5%). Нагрев и под45 держание необходимой температуры расплава металла в тигле осуществляется при помощи нихромового нагревателя, питание к которому подводится от системы автоматического регулирования температу- 50 рытипа ВРТ-2.

Для измерения температуры используются хромель-алюмелевые термопары диаметром 0,5 мм. При помощи газового редуктора системы поддавливания устанав55 ливается давление азота над расплавом в тигле так, чтобы скорость истечения через фильеру соответствовала значению числа Рейнольдса Re 2300. При этом используются предварительно полученные расходныехарактеристики применяемой фильеры. При помощи пьезоэлемента, подключенного к генератору, осуществляется возбуждение струи.

Комплексным сигналом, включающим две частотные компоненты F0 и f0 nF0, где п - целое, приводят к разбиению струи металлического расплава на основные капли и капли-спутники меньшего диаметра. Затем определяется диапазон температуры инертного газа, охлаждающего капли путем расчета для основных капель по математическому выражению, полученному в 1. Регулятор температуры инертного газа, подаваемого в кожух для охлаждения капель настраивается на значение температуры, соответствующее середине рассчитанного диапазона.

С целью автоматической сепарации основных капель и капель-спутников в месте разбиения струи на капли устанавливается зарядный электрод 6 в виде кольца (цилиндра или пластины с отверстием), к которому прикладывается постоянное напряжение U величиной в несколько сот вольт. Под его действием капли приобретают индукционные заряды, пропорциональные U и емкости капли, которая, в свою очередь, пропорциональна диаметру капли. В электростатическом поле отклоняющих электродов 7, расположенных ниже зарядного электрода, происходит разделение потоков основных капель и капель-спутников, причем отклонение потока капель-спутников всегда больше, поскольку у них больше отношение заряда на капле к ее массе. Действительно, как было показано выше, заряд, приобретаемый каплей при индукционной зарядке пропорционален ее емкости, т.е. диаметру D (или d - для капли-спутника) их же обьем пропорционален D3(d3). Следовательно, отношение заряда капель к массе q/m пропорционально 1 /D2 и 1 /d2 соответственно. Выполнение этих условий позволяет получать наряду с порошком из монодисперсных сферических основных гранул с диаметром D 1,9Dj высококачественный порошок из гранул, диаметр которых может быть меньше, чем у основных на порядок и более,

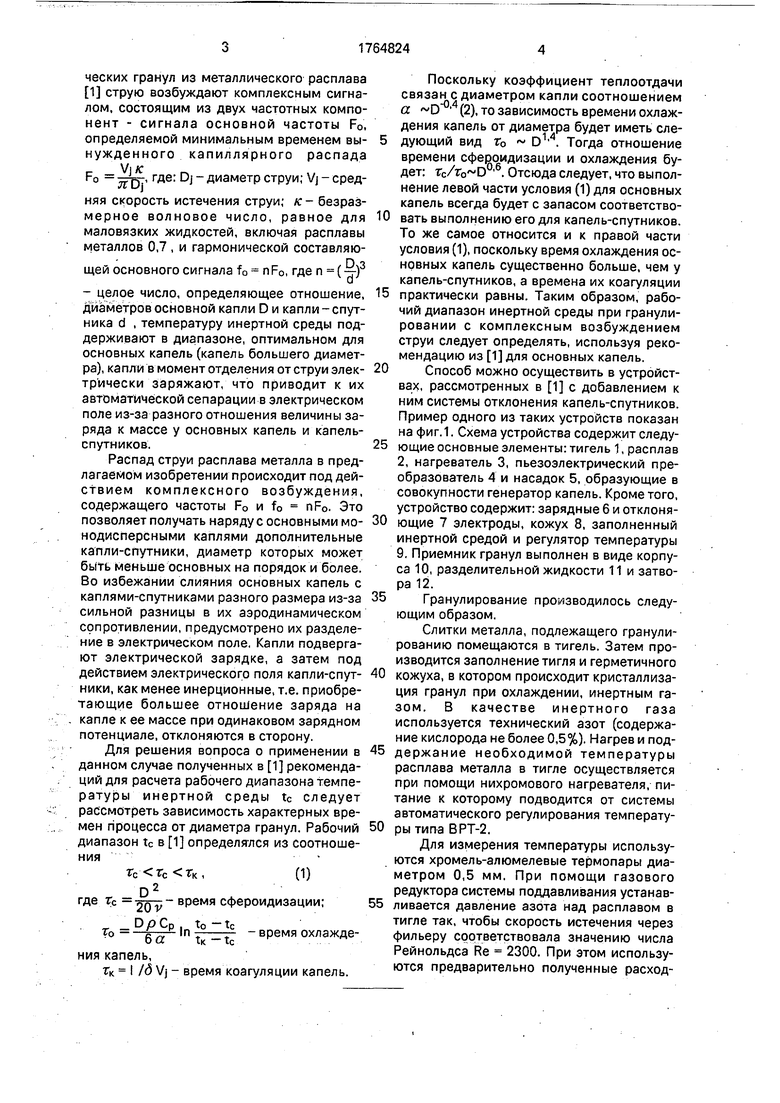

Данные по технологии получения гранул из свинца диаметром 150 мм и 35 мкм сведены в таблицу. В таблице приводятся: диаметр фильеры - Оф, температура металла в тигле - т.м, температура охлаждающего гранулы инертного газа (азота) - tc, избыточное давление газа в тигле Рт, средняя скорость капель - Vj, максимальное значение нестабильности скоростей капель - к д Vj/Vj, где 5Vj-пульсации скоростей

капель, частота возбуждения струи на основной гармонике - F0, частота дополнительной гармоники - f0, средний диаметр основных гранул - D, средний диаметр гранул мелкой фракции - d, дисперсия по диаметрам основных гранул - NI, дисперсия по диаметрам малых гранул - N2, параметр формы основных гранул - PI (D - D3)/D3, где D - максимальный диаметр гранулы; Оэ

- диаметр эквивалентной сферы, параметр формы мелких гранул - Р2, напряжение на зарядном электроде - Ui, напряжение на отклоняющих электродах - U2.

Предлагаемый способ поясняется таблицей.

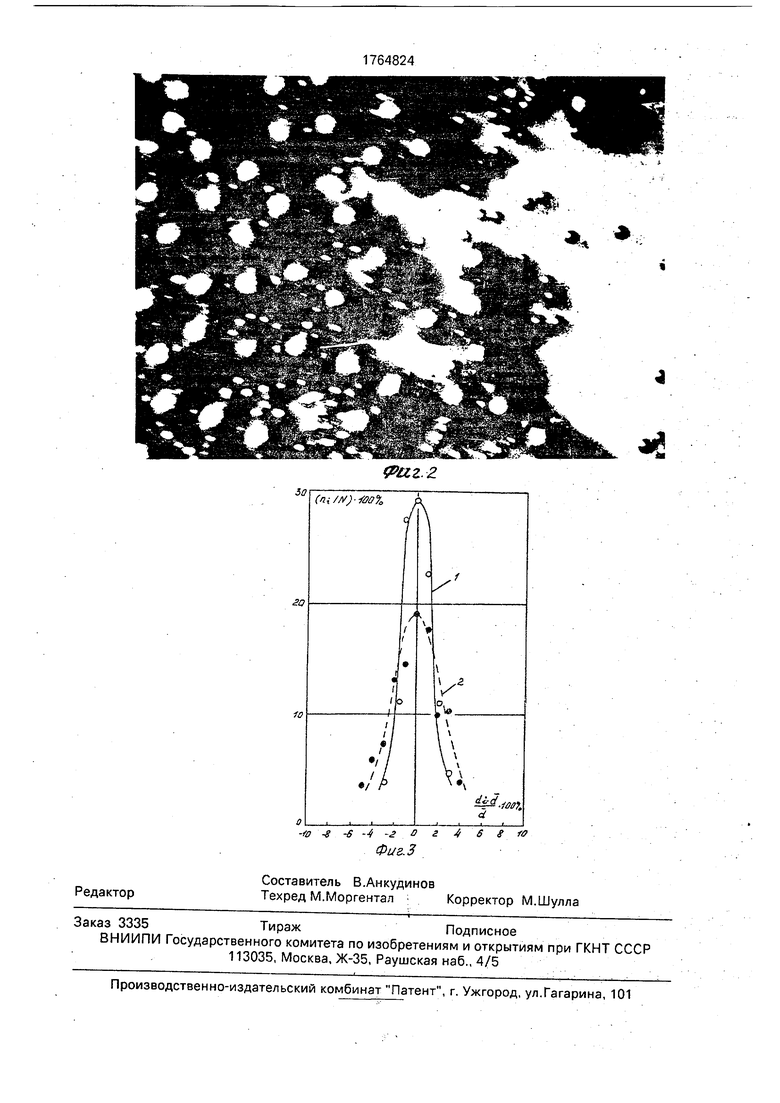

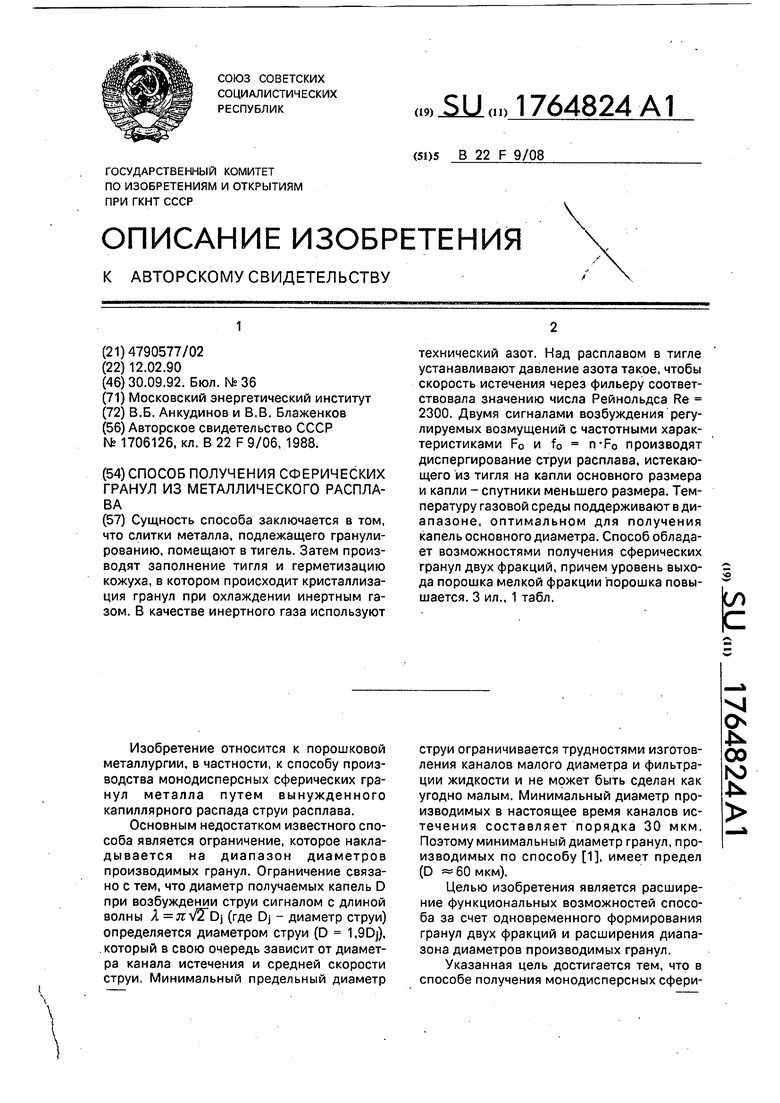

Как показали исследования, применение предлагаемого способа позволяет получать наряду с высококачественными гранулам / основной фракции, гранулы мелкой фракции подобного качества. Иллюстрацией этого является фиг.2 и 3, на которых показана фотография порошка из двух фракций диаметром 150 и 35 мкм и распределение по размерам гранул каждой из

фракций. Из данных фиг.З видно, что наблюдается высокий уровень монодисперсности как у гранул мелкой фракции (кривая 2), так и у гранул основной Фракции (кривая 1). Получить другими способами монодисперсные

сферические гранулы малого диаметра (порядка 60 мкм и меньше) в настоящее время не возможно.

Формула изобретения Способ получения сферических гранул

из металлического расплава, включающий диспергирование струи расплава в инертной среде под воздействием вынужденных регулярных возмущений на струю, отличающийся тем, что, с целью расширения

технологических возможностей за счет одновременного формирования гранул двух фракций с дисперсностью наиболее мелкой фракции гранул 60 мкм и ниже, воздействие вынужденными регулярными возмущениями проводят двумя сигналами возбуждения с частотой одного из сигналов, устанавливаемой из соотношения

-&}

где DJ - диаметр струи;

Vj - средняя скорость истечения струи; кг- безразмерное волновое число, равное для маловязких жидкостей, включая расплавы металлов, 07, ц с частотой др.того сигнала, устанавливаеD т мой из соотношения: f0 п F0, где п (-г)

- целое число, определяющее отношение циаметров основной капли D и капли-спутника d, причем воздействие вынужденными регулярными возмущениями осуществляют при температуре инертной среды,

оптимальной для формирования гранул большего диаметра, а при диспергировании струи образующиеся капли электрически заряжают и подвергают сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2115514C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ | 1992 |

|

RU2032498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ МОНОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛИЧЕСКИХ, ПОЛУПРОВОДНИКОВЫХ И ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2063306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604079C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЕЩЕСТВ | 1999 |

|

RU2174867C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2601983C1 |

| Способ получения металлических порошков и устройство для его осуществления | 1988 |

|

SU1682039A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

Сущность способа заключается в том, что слитки металла, подлежащего гранулированию, помещают в тигель. Затем производят заполнение тигля и герметизацию кожуха, в котором происходит кристаллизация гранул при охлаждении инертным газом. В качестве инертного газа используют технический азот. Над расплавом в тигле устанавливают давление азота такое, чтобы скорость истечения через фильеру соответствовала значению числа Рейнольдса Re 2300. Двумя сигналами возбуждения регулируемых возмущений с частотными характеристиками FO и f0 n-Fo производят диспергирование струи расплава, истекающего из тигля на капли основного размера и капли - спутники меньшего размера. Температуру газовой среды поддерживают в ди- апазоне, оптимальном для получения капель основного диаметра. Способ обладает возможностями получения сферических гранул двух фракций, причем уровень выхода порошка мелкой фракции порошка повышается. 3 ил., 1 табл. Ј

#

Фаг. 4

«Яка .2.

| Устройство для обработки концов деталей типа труб | 1989 |

|

SU1706126A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-02-12—Подача