Изобретение относится к порошковой металлургии, в частности к способу производства монодисперсных материалов, применяемых в регенеративных теплообменниках.

Известен способ получения монодисперсных сферических гранул, описанный в патенте РФ N 2032498, МПК5 B 22 F 9/06, опубл. 1995 г., основанный на эффекте вынужденного капиллярного распада струи расплава под действием накладываемых на нее возмущений. Отбор гранул осуществляется в выходной части теплообменной камеры после выхода процесса на стационарный режим генерации капель.

Недостатком способа является низкое качество дисперсного материала, получаемого при диспергировании химически активных расплавов, к которым, в частности, можно отнести редкоземельные металлы и их сплавы.

Наиболее близким к предлагаемому является способ получения монодисперсных сферических гранул (патент РФ N 2115514 МПК 6 В 22 F 9/06, опуб. 20.07.1998 г.), заключающийся в диспергировании струи расплава, что идентично созданию потока капель при распаде струи, формируемой при помощи фильеры, изготовленной из тугоплавкого металла. Образование капель происходит под действием возмущений, накладываемых на струю химически активного материала, содержащего по крайней мере один из группы редкоземельных элементов при оптимальной температуре охлаждающего инертного газа, очищенного от кислорода до величины не более 0,0001 мол.%, сборе гранул после выхода на стационарный режим генерации в выходной части теплообменной камеры. Частота возмущения струи выбирается из определенного условия.

При получении крупнодисперсных гранул с диаметром более 1000 мкм доля гидростатической составляющей в перепаде давления на фильере, необходимом для ее формирования, становится доминирующей, а давление поддавливающего газа уменьшается до нуля. Уровень расплава в тигле в процессе диспергирования падает, что приводит к уменьшению гидростатического напора, скорости струи и диаметра образующихся капель.

При получении мелкодисперсных гранул диаметром менее 100 мкм выход годного продукта уменьшается и при диаметре, равном 80 мкм, может составлять 50% и менее. Это обусловлено тем, что диспергированию подвергаются струи малого диаметра, при распаде которых межкапельное расстояние уменьшается. Поэтому доля коагулирующих капель возрастает.

Недостатком этого способа является ограниченная по диаметру производимых гранул область применения в мелкодисперсной и крупнодисперсной областях, где не обеспечивается получение требуемого качества дисперсного материала.

Задачей изобретения является расширение функциональных возможностей способа получения монодисперсных гранул из химически активного материала и обеспечение требуемого качества гранул, полученных при формировании потока капель из струй химически активных расплавов, содержащих редкоземельные элементы как в мелкодисперсной, так и в крупнодисперсной областях. Среднеквадратичное отклонение диаметра гранул от заданного значения в указанных областях не должно превышать 2%, а отношение большого диаметра гранул к малому должно быть не более 1,02, при этом выход годного продукта должен составлять не менее 95%.

Технический результат достигается тем, что известный способ получения монодисперсных сферических гранул, заключающийся в формировании потока капель при распаде струи расплава диспергируемого материала, вытекающей из фильеры, выполненной из тугоплавкого материала, под действием возмущений с заданной частотой, накладываемых на струю химически активного материала, содержащего по крайней мере один из группы редкоземельных элементов, сборе гранул после выхода на стационарный режим гранулирования в выходной части теплообменной камеры и ее разгрузке, распад струи и формирование потока капель производят в электрическом поле заряжающего электрода, напряжение на котором изменяют ступенчато и периодически, поток капель пропускают через электрическое поле отклоняющих электродов, разделяя поток по крайней мере на два, контролируют уровень расплава в тигле и при уменьшении его более чем на 5% относительно установленного значения производят дозагрузку тигля диспергируемым материалом до поддержания первоначального значения, а разгрузку выходной части теплообменной камеры производят в момент ее полного заполнения, при этом начало каждой ступени напряжения на заряжающем электроде синхронизируют с начальным моментом формирования капли, а уровень ступени выбирают из выражения

где N - количество ступеней напряжения в периоде:

ni - 0,1,...N- порядковый номер ступени;

U1 - максимальное заряжающее напряжение.

Существо изобретения поясняется чертежами, где на фиг. 1 изображено устройство, реализующее предлагаемый способ, на фиг. 2 показаны мелкодисперсные гранулы из HoCu2, полученные при распаде струи диаметром 45 мкм без зарядки потока капель, на фиг. 3 приведены мелкодисперсные гранулы из HoCu2 со среднем диаметром 80 мкм, полученные при распаде струи диаметром 45 мкм с зарядкой потока капель, на фиг. 4 показаны крупнодисперсные гранулы из HoCu2, полученные при распаде струи диаметром 550 мкм в режиме без стабилизации гидростатического напора, на фиг. 5 приведены крупнодисперсные гранулы из HoCu2 со средним диаметром 1090 мкм, полученные при распаде струи диаметром 550 мкм в режиме со стабилизацией гидростатического напора.

Устройство, реализующее предлагаемый способ получения монодисперсных сферических гранул, содержит емкость 1 для дозагрузки исходного диспергируемого материала 2, содержащего по крайней мере один из группы редкоземельных элементов: Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Du, Ho, Er, Tm, Yb, верхний затвор 3, установленный на выходе емкости 1, блок измерения уровня 4 расплава 5, поддавливаемого газом с помощью блока 6. Расплав 5 расположен в нагреваемом тигле 7 с закрепленной на его дне фильере 8, выполненной из тугоплавкого металла, например молибдена, вольфрама или тантала, и установленной на входе теплообменной камеры 9. Устройство также содержит блок возмущения 10 струи 11, вытекающей из фильеры 8, заряжающий электрод 12, расположенный вокруг зоны распада струи 11 на капли 13 и подключенный к зарядному блоку 14, отклоняющие электроды 15, установленные внутри теплообменной камеры 9 и расположенные за заряжающим электродом 12 по ходу потока капель 13. Теплообменная камера 9 соединена с блоком очистки 16 охлаждающего инертного газа и регулятором его температуры 17 и имеет блок контроля 18 размера капель 13. Выходная часть 19 теплообменной камеры 9 служит для сбора монодисперсных гранул 20 и имеет расположенный внутри сепаратор 21, служащий для сбора некондиционного материала 22, образующегося в пусковой период работы устройства, и нижний затвор 23, установленный на ее выходе.

Устройство, реализующее способ, работает следующим образом.

Загружают исходный диспергируемый химически активный материал в тигель 7 и емкость для дозагрузки 1 при закрытых верхнем 3 и нижнем 23 затворах. Заполняют тигель 7, емкость для дозагрузки 1 и теплообменную камеру 9 с выходной ее частью 19 через блок очистки 16 инертным газом с содержанием кислорода не более 0,0001 мол.%. Расплавляют исходный материал в тигле 7, затем из емкости дозагрузки 1 в тигель 7 дополняют диспергируемый материал 2 до заданного уровня расплава 5. Блоком поддавливания 6 расплава 5 формируют ламинарную струю расплава 11, которая распадается под действием возмущения, формируемого блоком 10 с заданной частотой f, определяемой из условия

где τ - время процесса диспергирования (в начальный момент τ = 0),

d0 - начальное значение диаметра струи,

w - скорость струи,

Ко = 0,7 - оптимальное значение безразмерного волнового числа (см. Рэлей Дж. Теория звука. Т. 2. М.: Гостехиздат, 1953), которое реализуется в начальный период гранулирования.

На заряжающий электрод 12 от блока зарядки 14 подается увеличивающееся во времени ступенчатое напряжение, создающее заряжающее поле со ступенчато увеличивающейся во времени напряженностью. В этом поле происходит распад струи 11 и формирование капель 13. Начало каждой ступени напряжения синхронизировано с моментом формирования капли 13, так как блок зарядки 14 и блок возмущения 10 работают синхронно. Длительность ступени напряжения на заряжающем электроде 12 равна периоду синусоидального сигнала возбуждения, вызывающего распад струи 11 на капли 13, а ее уровень определяют из соотношения

где N - количество ступеней напряжения в периоде;

ni - 0,1,...N - порядковый номер ступени;

U1 - максимальное заряжающее напряжение.

Последовательный ряд капель 13 на выходе из заряжающего электрода 12 получает ступенчатое изменение заряда. После зарядки N капель цикл зарядки повторяется. В области действия отклоняющих электродов 15 происходит разделение капель с разными зарядами и формирование N разряженных потоков капель.

В начальный пусковой период работы устройства при прохождении капель 13 внутри теплообменной камеры 9 и их кристаллизации образуются некондиционные гранулы 22, которые поступают в сепаратор 21. После стабилизации всех режимных параметров устройства и установления стационарного режима генерации капель 13 происходит формирование монодисперсных гранул 20, размер которых определяется блоком контроля 18, а заполняются они в выходной части 19 теплообменной камеры 9.

В процессе работы устройства происходит уменьшение уровня расплава в тигле 7, измерение которого осуществляется блоком 4. При уменьшении уровня расплава более чем на 5% открывается верхний затвор 3 и производится дополнительное заполнение тигля 7 исходным диспергируемым материалом 2 до установления заданного уровня.

После заполнения выходной части 19 теплообменной камеры 9 монодисперсными гранулами открывается нижний затвор 23 и производится ее разгрузка.

Как известно, оптимальное значение скорости струи при диспергировании обратно пропорционально ее диаметру. Поэтому в режимах крупнодисперсного гранулирования необходимый для формирования струи перепад давления на фильере 8 уменьшается. Доля гидростатической составляющей в перепаде давления становится доминирующей, а давление поддавливающего газа уменьшается до нуля. Так, например, при диаметре струи расплава 5 сплава HoCu2 с диаметром 500 мкм и высоте расплава в тигле 7, равном 0,4 м, процесс диспергирования можно проводить лишь под действием гидростатического напора. Однако с течением времени уровень расплава 5 в тигле 7 понижается, что приводит к уменьшению гидростатического напора, скорости струи 11 и диаметра капель 13. Существует следующая зависимость диаметра капель с перепадом давления на фильере 8: d ~ P1/6. Поэтому при поддержании заданного значения уровня расплава в тигле с погрешностью не более 5% обеспечивается стабилизация их диаметра в пределе 1%.

Дозагрузка тигля 7 в процессе диспергирования обеспечивает непрерывность процесса производства гранул. Ограничение времени процесса связано лишь с эрозией фильеры 8.

В мелкодисперсной области межкапельное расстояние уменьшается, так как оно пропорционально диаметру капель (L ≈ 3,3 d). Скорость струи 11, а соответственно скорость капель 13 увеличиваются. Разброс скоростей капель, который, как правило, не превышает 1% от их скорости, также увеличивается. Участок потока, находящийся между точками отрыва капель 13 от струи 11 и начала коагуляции, сокращается по длине и попадает в зону прогретого газа под фильерой 8. Скорость охлаждения капель в этой зоне уменьшается и к моменту начала коагуляции они не успевают закристаллизоваться.

Разделение потока капель по меньшей мере на два с помощью зарядного 12 и отклоняющих 15 электродов позволяет увеличить расстояние между каплями, что приводит к устранению их коагуляции.

Расстояние между каплями 13 возрастает в N раз. Кроме того, при увеличении межкапельного расстояния коэффициент теплоотдачи капель увеличивается в 3-4 раза и достигает значения, соответствующего теплообмену одиночной капли. При уменьшении диаметра струи 11 количество ступеней зарядки следует увеличивать.

Как показали опыты, значения N = 8 и U1 = 300 В достаточны для обеспечения требуемого качества гранул в мелкодисперсной области при их диаметре 40 - 100 мкм. Дальнейшее уменьшение диаметра производимых гранул приводит к необходимости дальнейшего увеличения расстояния между каплями, при этом количество ступеней зарядки должно быть более восьми.

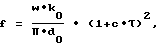

Опытные данные по технологии получения монодисперсных гранул из сплава HoCu2 показаны в таблице, где приведены: заданное значение диаметра гранул - d, скорость струи расплава - w, высота расплава в тигле - H, давление поддавливающего инертного газа - P, максимальное напряжение на заряжающем электроде - U1, количество ступеней в одном периоде заряжающего напряжения - N, разность напряжения на отклоняющих электродах - U2, среднеквадратичное отклонение диаметра гранул от заданного значения - δ1, максимальное значение отношения большого и малого диаметров гранул - δ2, выход годного продукта - К.

Технический результат, достигаемый при реализации предложенного способа, состоит в получении монодисперсных гранул из химически активного материала улучшенного качества в мелкодисперсной и крупнодисперсной областях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2115514C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ | 1992 |

|

RU2032498C1 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2016012C1 |

| Установка для получения гранул | 1989 |

|

SU1768270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1988 |

|

RU2031744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННЫХ НА НОСИТЕЛЕ НАНОЧАСТИЦ МЕТАЛЛА ИЛИ ПОЛУПРОВОДНИКА | 2008 |

|

RU2380195C1 |

Изобретение относится к порошковой металлургии, в частности к способу производства монодисперсных материалов. Предложенный способ заключается в формировании потока капель при распаде струи расплава диспергируемого материала, вытекающей из фильеры, под действием возмущений с заданной частотой, накладываемых на струю химически активного материала, сборе гранул после выхода на стационарный режим гранулирования и их выгрузке, при этом распад струи и формирование потока капель производят в электрическом поле заряжающего электрода, напряжение на котором изменяют ступенчато и периодически, поток капель пропускают через электрическое поле отклоняющих электродов, разделяя поток, по крайней мере, на два, контролируют и стабилизируют уровень расплава в тигле. Обеспечивается получение монодисперсных гранул из химически активного материала улучшенного качества в мелкодисперсных и крупнодисперсных областях. 1 табл., 5 ил.

Способ получения монодисперсных сферических гранул, включающий формирование потока капель при распаде струи расплава диспергируемого материала, вытекающей из фильеры, выполненной из тугоплавкого материала, под действием возмущений с заданной частотой, накладываемых на струю химически активного материала, содержащего, по крайней мере, один элемент из группы редкоземельных элементов, сбор гранул после выхода на стационарный режим гранулирования в выходной части теплообменной камеры и ее разгрузка, отличающийся тем, что распад струи и формирование потока капель производят в электрическом поле заряжающего электрода, напряжение на котором изменяют ступенчато и периодически, поток капель пропускают через электрическое поле отклоняющих электродов, при этом поток разделяют, по крайней мере, на два, контролируют уровень расплава в тигле и при уменьшении его более чем на 5% относительно установленного значения производят дозагрузку тигля диспергируемым материалом до поддержания первоначального значения, а разгрузку выходной части теплообменной камеры производят в момент ее полного заполнения, при этом синхронизируют начало каждой ступени напряжения на заряжающем электроде с начальным моментом формирования капли, а уровень ступени выбирают из выражения

где N - количество ступеней напряжения в периоде; ni - 0, 1,... N - порядковый номер ступени; U1 - максимальное заряжающее напряжение.

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2115514C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ | 1992 |

|

RU2032498C1 |

| Наконечник к аппарату для подводного массажа | 1983 |

|

SU1159573A1 |

| Способ получения металлических порошков | 1980 |

|

SU900989A1 |

Авторы

Даты

2001-09-27—Публикация

2000-07-28—Подача