Изобретение относится к технологии получения оксида олова (IV) с частицами игольчатой формы, находящего применение в качестве электропроводящего материала при изготовлении специальных видов резины, бумаги, пластиков.

Цель изобретения - улучшение электрофизических характеристик электропроводящих материалов на основе оксида олова (IV) за счет получения частиц оксида олова (IV) игольчатой формы.

Пример. Смешивают 0,5 кг металлического порошкообразного олова с 0,5 кг оксида олова (IV). Получают смесь, содержащую, мае. %:Sn 50 и SnOa 50. Смесь насыпают на керамическую подложку или в тигель. Подложку (тигель) с шихтой помещают в камерную печь, нагревают до 1200°С, и выдерживают при этой температуре в течение 2-2,5 ч (скорость подьема температуры 150 град/мин). Подложку (тигель)

извлекают из печи. Продукт с игольчатой формой частиц отделяют от оксида олова (IV) с компактными (овальными) частицами путем просеивания через сито с соответствующим размером ячеек. Порошок SnOa с частицами не игольчатой формы возвращается в голову процесса.

Выход продукта с игольчатой Формой (отношение размеров I: )составля- ет 0,7 кг, т.е. 60 мас.%. Содержание основного вещества (Sn02) в продукте равно 99,9 мас.%.

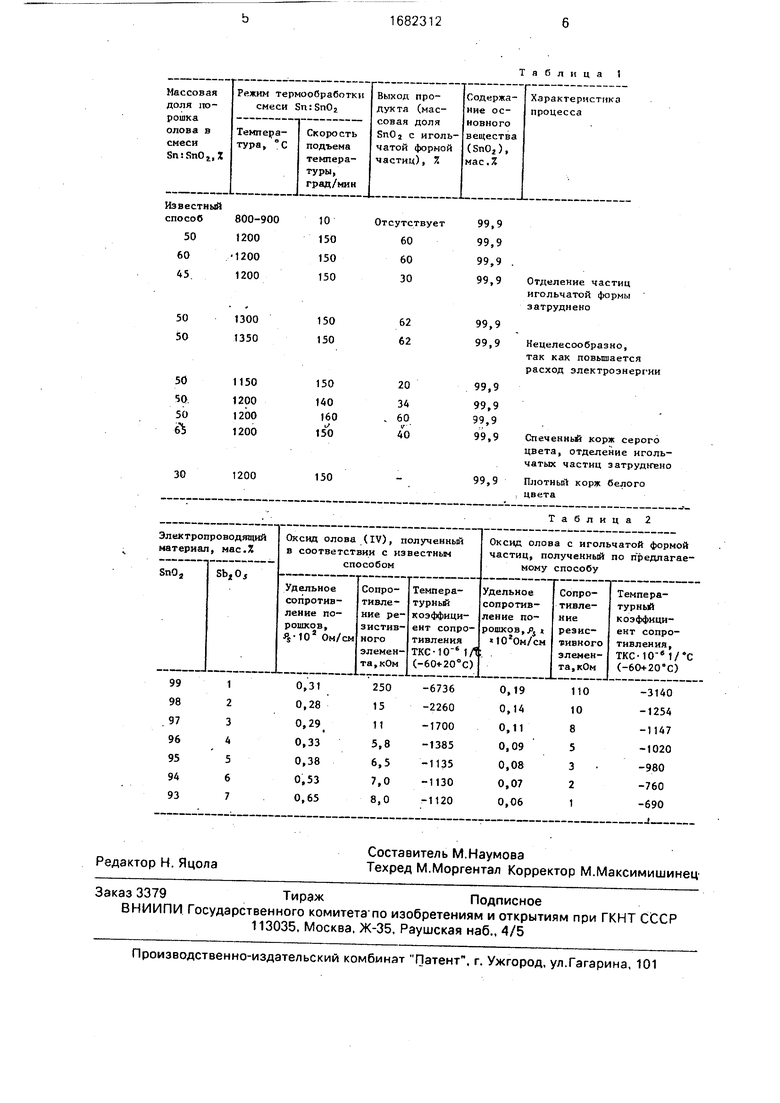

Свойства оксида олова(IV), полученного в других условиях, приведены в табл.1.

Из приведенных данных следует, что при реализации предлагаемого способа необходимым и достаточным условием достижения поставленной цели - получения оксида олова (IV) с игольчатой формой частиц, является использование в качестве исходного оловосодержащего материала

О 00 hO

со

Ю

смеси SnO и Sn , которую необходимо подвергнуть термообработке. Смесь должна содержать 50-60 мас.% порошкообразного металлического олова, при этом температура печного пространства должна достигать значений 1200-1300°С, а скорость подъема температуры должна быть не менее 150 град/мин.

Уменьшение содержания металлического олова в исходной смеси приводит к снижению массовой доли оксида олова (IV) с игольчатой формой частиц в продукте, что связано с уменьшением количества тепла, выделяющегося при окислении Sn. и в соответствии с этим процесса сублимации Sn02. Увеличение количества металлического олова в шихте (60 мас.%) приводит к получению бракованной продукции - образуется плотноспеченный корж серого цвета, отделение частиц игольчатой формы затруднено. Понижение температуры печного пространства (1200°С) приводит к снижению выхода конечного продукта, а повышение ее также нерационально: выход продукта не изменяется, а возрастает расход электроэнергии и требуется специальное дорогостоящее оборудование. При скорости подъема температуры печи менее 150 град/мин уменьшается выход частиц SrtCte игольчатой формы. Повышение скорости подъема температуры (150 град/мин) нерационально: происходит неоправданный перерасход электроэнергии, снижается срок службы футеровки печи и керамических подложек.

Использование в электропроводящих материалах порошка оксида олова (IV) с частицами игольчатой формы приводит к улучшению таких характеристик, как удельное

сопротивление порошков, резисторных элементов, а также температурный коэффициент сопротивления.

Измерение электрофизических характеристик (удельного электросопротивления и температурного коэффициента сопротивления) порошкообразного оксида олова (с добавкой оксида сурьмы) и толстопленочных резистивных элементов проводят с использованием прибора Измеритель L, С, R цифровой Е 7-8. Резистивные элементы получают следующим образом. Пасты, содержащие оксиды олова и сурьмы, наносят (с использованием сетчатого трафарета) на

керамические подложки. Керамические подложки в дальнейшем подвергают термообработке при (800t20)°C. Результаты измерений приведены в табл. 2.

Таким образом, порошки окиси олова

игольчатой формы и резисторные элементы

из них имеют значительно более низкие величины удельного сопротивления (в 2-10

раз) и вдвое более низкий температурный

коэффициент сопротивления.

Формула изобретения

Способ получения оксида олова (IV) для электропроводящих материалов, включающий термообработку смеси металлического олова с оксидом олова (IV) в присутствии

кислорода воздуха, отличающийся тем, что, с целью улучшения электрофизических характеристик электропроводящих материалов на основе оксида олова (IV) за счет получения частиц оксида олова (IV) игольчатой формы, металлическое олово берут в количестве 50-60% от общей массы смеси, а термообработку ведут при температуре 1200-1300°С и скорости ее подъема до указанного значения не менее 150 град/мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрода | 1989 |

|

SU1705415A1 |

| Способ получения двуокиси олова | 1981 |

|

SU1011527A1 |

| Способ получения керамических изделий на основе оксида индия | 1982 |

|

SU1058942A1 |

| Способ изготовления электронагревателя для ультрачистых сред | 1989 |

|

SU1663788A1 |

| Способ нанесения электропроводящего покрытия на стеклянную подложку | 1981 |

|

SU983096A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| Способ получения тонких плёнок оксида цинка или оксида олова, или смешанных оксидов цинка и олова (IV) | 2020 |

|

RU2761193C1 |

| Керамический материал | 1983 |

|

SU1096252A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА- И НАНОДИСПЕРСНЫХ ПОРОШКОВ ТУГОПЛАВКИХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ IV И V ПОДГРУПП | 2018 |

|

RU2680339C1 |

Изобретение относится к технологии получения оксида олова (IV) с частицами игольчатой формы, находящего применение в качестве электропроводящего материала при изготовлении специальных видов резины, бумаги, пластиков. Целью изобретения является улучшение электрохарактеристик электропроводящих материалов на основе оксида олова (IV) за счет получения частиц оксида олова (IV) игольчатой формы. Способ осуществляют путем термообработки смеси металлического олова с оксидом олова (IV) в присутствии кислорода воздуха при температуре 1200-1300°С и скорости ее подъема не менее 150 град/мин. Причем содержание металлического олова в смеси составляет 50-60 мае. % . Использование порошков оксида олова игольчатой формы в электропроводящих материалах позволяет снизить удельное сопротивление в 2-10 раз и вдвое уменьшить температурный коэффициент сопротивления. 2 табл.

Известный

| Способ получения двуокиси олова | 1981 |

|

SU1011527A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1988-11-23—Подача