Изобретение относится к области порошковой металлургии, в частности, к способам получения ультра- и нанодисперсных порошков тугоплавких карбидов переходных металлов IV и V подгрупп Периодической системы химических элементов Д.И. Менделеева с температурой плавления превышающей 3000°С.

В Периодической системе IV и V группы состоят из следующих элементов: С, Si, Ti, Ge, Zr, Sn, Hf, Pb и N, P, V, As, Nb, Sb, Та, Bi, соответственно. Согласно классификации элементов по электронному строению, в Периодической системе можно выделить два крупных блока: непереходные элементы, у которых атомы с валентными s-, р-электронами и переходные элементы, у которых атомы с валентными s-, d-, ƒ-электронами [Корольков Д.В., Скоробогатов Основы теоретической химии: Учеб. пособие для студ. высш. учеб. заведений. - М.: Издательский центр «Академия», 2004. - 352 с, стр. 102].

К элементам IV и V группы Периодической системы Д.И. Менделеева, образующим стабильные карбиды, относятся Si, Ti, Zr, Hf (IV группа) и V, Nb, Та (V группа). Однако только металлы из ряда Ti, Zr, Hf и V, Nb, Та являются переходными и принадлежат к IVB и VB побочным подгруппам, соответственно. Среди них, лишь такие элементы, как Ti, Zr, Hf и Nb, Та формируют тугоплавкие карбиды типа МеС с температурой плавления выше 3000°С. В этот ряд явно не вписывается карбид ванадия (VC), у которого температура плавления существенно ниже 3000°С [Диаграммы состояния двойных металлических систем: Справочник: В 3 т.: Т. 1 / Под общ. ред. Лякишева Н.П. - М.: Машиностроение, 1996. - 992 с: ил.]. В частности:

- TiC - Tпл=3073±25°С (стр. 770);

- ZrC - Tпл=3490±50°С (стр. 783);

- HfC - Tпл=3935±40°С (стр. 721);

- VC - Tпл=2645±12°С (стр. 776);

- NbC - Tпл=3608±50°С (стр. 738);

- ТаС - Tпл=3990±40°С (стр. 763)).

Тугоплавкие карбиды упомянутых металлов благодаря своим свойствам, таким, как высокая температура плавления, превышающая 3000°С, прочность, твердость, большой модуль упругости, химическая стойкость, являются одними из самых эффективных материалов для изготовления режущего инструмента, износо- и теплостойких покрытий, а также могут применяться в качестве армирующих добавок для производства высокопрочных сплавов, изготавливаемых методами порошковой металлургии.

Перечисленные уникальные свойства карбидов в наибольшей степени проявляются при их использовании в порошковых сплавах в ультра- и нанодисперсном состояниях. Однако, на данный момент, фактически, отсутствуют универсальные технологии, позволяющие получать порошки тугоплавких карбидов Ti и особенно Zr, Hf, Nb и Та в ультра- и нанодисперсном состоянии с высоким совершенством по фазовому составу и структуре.

Известен способ получения порошков (в том числе тугоплавких) карбидов переходных металлов (V, Cr, Mn, Fe, Со, Ni, Sc, Os, Ti, Zr, Nb, Mo, Ru, La, Hf, Та, Re, Ac), заключающийся в карботермическом восстановлении предварительно подготовленной смеси, состоящей из оксида соответствующего металла и углерода, в количестве достаточном для формирования карбида. Карбидизация металлов осуществляется при температуре от 1200 до 2000°С с выдержкой в течение от получаса до нескольких часов под давлением инертного газа для подавления значительных потерь оксидов и углерода из реакционной камеры [Описание изобретения к патенту США №5338523 от 26.10.1992, Н. Кл. 423/289, МПК5 С04В 35/56, опубл. 16.08.1994].

Недостатком данного способа является отсутствие возможности получения ультра- и нанодисперсных порошков карбидов. Синтезированные порошки имеют размер частиц от субмикрон (менее 1 мкм) до нескольких микрон. Также получаемые порошки могут приобрести нежелательную негомогенность в процессе карботермического восстановления, выражающаяся в сохранении в структуре невосстановленного оксида и свободного углерода, из-за неоднородного смешивания исходных компонентов. Кроме того, при протекании реакции образования соответствующего карбида выделяется угарный газ или монооксид углерода (СО), который необходимо удалять из реакционного объема для обеспечения полноты протекания реакции (завершения реакции).

Известен способ получения тугоплавкого порошка карбида титана требуемого качества с размером частиц от 50 до 200 нм [Описание изобретения к патенту США №5417952 от 27.05.1994, Н. Кл. 423/380, МПК6 С01В 21/076, С01В 31/34, С01С 3/08, опубл. 23.05.1995]. Данный способ осуществляется в два этапа. На первой стадии частицы диоксида титана покрывают аморфным углеродом за счет пиролиза углеводородного газа при температуре между 200 или 1000°С, в данном случае разлагали пропилен С3Нб при температуре 420°С. Количество углерода на частицах TiO2 контролировали термогравиметрическим анализом. На второй стадии осуществляли нагрев покрытых углеродом частиц до температур 1200-1600°С в инертной атмосфере для получения карбида.

Недостатком представленного способа является проведение процесса осаждения пиролитического углерода на твердой поверхности частиц исходного диоксида титана из газовой фазы. В результате, фактически, невозможно контролировать количество поступающего углерода и равномерность его распределения на поверхности частиц TiO2, что может привести к неравномерному размеру и составу частиц карбида титана по связанному углероду. Кроме того, процесс карбидизации проводят при высоких температурах (1200-1600°С), что требует использования специального оборудования.

Также известен способ получения тугоплавких соединений на основе титана, в частности карбида, заключающийся в получении частиц оксидного соединения титана (TiO(ОН)2), с адсорбированным на их поверхности аморфным углеродом с последующим карботермическим восстановлением [Описание изобретения к патенту РФ №2149076 от 25.09.1998, МПК B22F 9/18, С01В 31/30, С01В 21/076, опубл. 20.05.2000]. Оксидное соединение титана, покрытое пленкой аморфного углерода, изготавливают посредством осаждения гидроксида титана из раствора сернокислого титана (TiOSO4) водным раствором аммиака (NH4OH) в присутствии ацетиленовой сажи, далее образовавшуюся пульпу отстаивают, декантируют, фильтруют осадок, промывают водой и сушат при температуре 200-220°С. Полученную шихту подвергают карботермическому восстановлению при температуре 1200°С в вакууме 2⋅10-2 мм рт.ст. для получения карбида. В результате формируются частицы размером от 500 до 800 нм.

Недостатком данного способа является прямая зависимость размера частиц конечного порошкового продукта от исходного размера осажденного оксидного соединения титана (нарушение режима сушки приводит к существенному росту размера TiO(OH)2). К тому же последующая термическая обработка получаемой шихты при температуре 1200-1350°С приводит к увеличению среднего размера частиц из-за агломерации. В качестве еще одного недостатка можно выделить технологическую сложность производства данным способом крупных (по массе) партий ультрадисперсного порошка карбида титана.

Как видно, существует возможность получения, по крайней мере, в малых (лабораторных) количествах ультра- и нанодисперсных порошков отдельных тугоплавких карбидов, что, собственно, и позволило сделать выводы об их уникальных свойствах в составе сплавов, однако для промышленного использования таких количеств тугоплавких карбидов явно недостаточно. Таким образом, существующие технологии синтеза ультра- и нанодисперсных порошков отдельных тугоплавких карбидов не позволяют получать их в опытно-промышленных и промышленных объемах доступными средствами с одновременно высоким качеством по совершенству кристаллической структуры, фазового состава и узким распределением гранулометрического состава частиц.

Задача, решаемая настоящим изобретением, и достигаемый технический результат заключаются в создании универсального способа получения в опытно-промышленных и промышленных объемах ультра- и нанодисперсных порошков ряда тугоплавких карбидов переходных металлов IV и V подгрупп с температурой плавления превышающей 3000°С, с монокристаллическим строением частиц, с высокой однородностью фазового состава и узким распределением гранулометрического состава.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения ультра- и нанодисперсных порошков тугоплавких карбидов переходных металлов IV и V подгрупп с температурой плавления превышающей 3000°С, включающем гидридно- кальциевый синтез соответствующих карбидов с формированием промежуточного продукта в виде смеси карбида металла и оксида кальция и ее последующей гидрометаллургической обработки, шихту, состоящую из оксидов соответствующих переходных металлов, чистого углерода и гидрида кальция или чистого углерода и смеси гидрида кальция и кальция металлического, выступающего в качестве теплового бустера, термически обрабатывают при температуре 1000-1300°С в течение не менее 6 часов, после чего полученный промежуточный продукт обрабатывают водой и раствором соляной кислоты и затем отмытый порошок тугоплавкого карбида сушат и классифицируют. Дополнительно следует отметить, что кальций металлический в состав шихты вводят в гранулах в количестве не превышающем 20% от массы гидрида кальция.

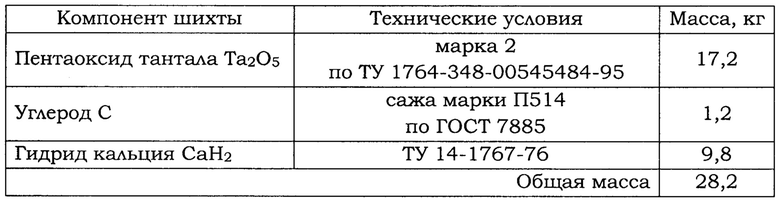

Изобретение поясняется фотографиями, где:

- на фиг. 1 показано электронное изображение полученных частиц карбида TiC;

- на фиг. 2 - электронное изображение частиц карбида ZrC;

- на фиг. 3 - электронное изображение частиц карбида HfC;

- на фиг. 4 - электронное изображение частиц карбида NbC;

- на фиг. 5 - электронное изображение частиц карбида ТаС;

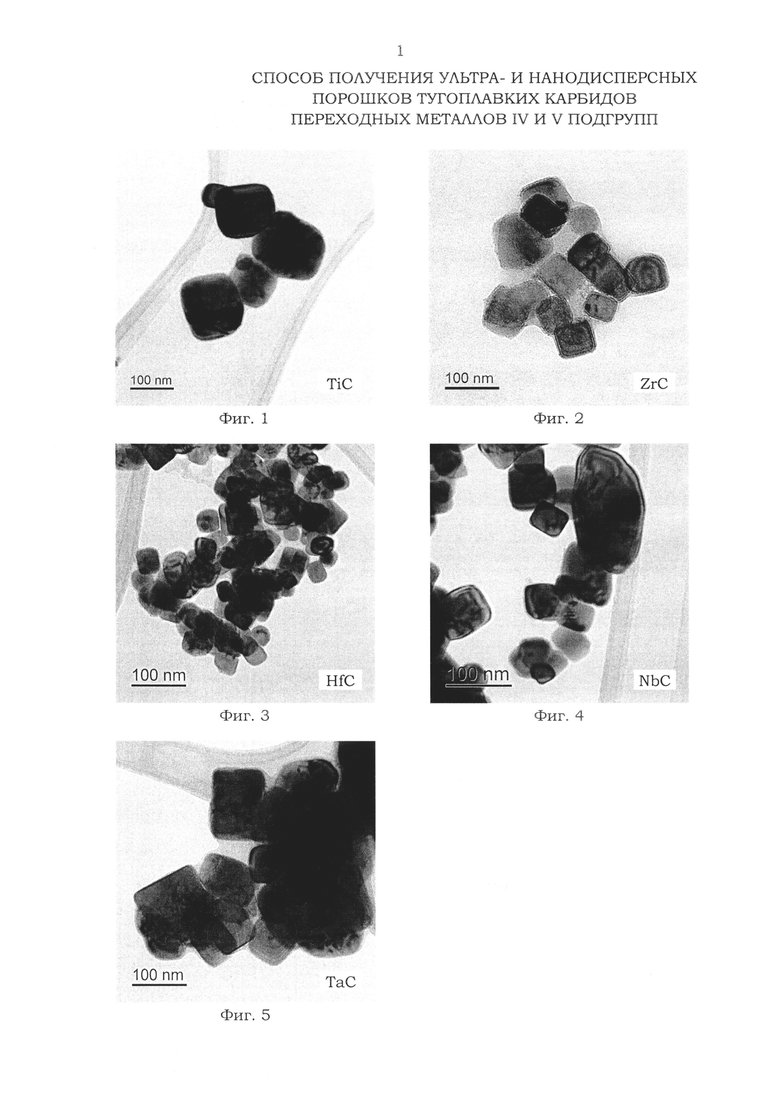

- на фиг. 6 показано типовое электронное изображение нескольких частиц синтезированного карбида до снятия электронограммы;

- на фиг. 7 - электронное изображение нескольких частиц синтезированного карбида фиг. 6 после снятия электронограммы.

- на фиг. 8 показано типовое детальное электронное изображение одной частицы синтезированного карбида до снятия электронограммы;

- на фиг. 9 - детальное электронное изображение частицы синтезированного карбида фиг. 8 после снятия электронограммы.

Следует отметить, что согласно геометрическому подходу, к наноча-стицам относятся частицы, геометрические размеры которых в двух или трех измерениях больше чем 1 нм (0,001 мкм) и меньше чем 100 нм (0,1 мкм) [Колмаков А.Г., Баринов СМ., Алымов М.И. Основы технологий и применение наноматериалов. - М.: ФИЗМАТЛИТ, 2012. - 208 с, стр. 17]. Соответственно, частицы, геометрические размеры которых больше 100 нм (до 500 нм) относятся к ультрадисперсным.

В общем виде гидридно-кальциевый синтез ультра- и нанодисперсных порошков тугоплавких карбидов с температурой плавления превышающей 3000°С, выбираемых из ряда TiC, ZrC, HfC, NbC или TaC можно представить в виде следующей реакции:

МеО+С+СаН2→МеС+СаО+Н2↑

или

МеО+С+(СаН2+Са)→МеС+СаО+Н2↑.

Для этого готовят шихту, состоящую из оксидов соответствующих металлов, выбираемых из ряда TiO2, ZrO2, HfO2, Nb2O5 или Ta2O5, а также чистого углерода С и гидрида кальция СаН2.

Кроме этого, шихту можно приготовить из оксидов, как упоминалось выше, соответствующих переходных металлов, чистого углерода С и смеси гидрида кальция и кальция металлического (СаН2+Са).

В обоих случаях пропорции смешиваемых ингредиентов выбирают исходя из содержания углерода в соответствующем карбиде. Перемешивание осуществляют в смесителях, например, барабанных, и полученную смесь загружают в контейнер для восстановления. В результате термической обработки смеси при температуре 1000-1300°С в течение не менее 6 часов получают промежуточный продукт - механическая смесь (спек) синтезированного карбида с оксидом кальция, - который обрабатывают водой для перевода оксида кальция в гидроксид кальция Са(ОН)2, который плохо растворим в воде. Для удаления гидроксида кальция в полученную пульпу добавляют раствор соляной кислоты. При этом формируется хорошо растворимая в воде соль - хлорид кальция CaCl2, - по следующей химической реакции: Са(ОН)2+2HCl→CaCl2+2H2O. Последующая промывка водой позволяет вымыть из пульпы хлорид кальция. Затем отмытый порошок тугоплавкого карбида сушат и классифицируют для удаления посторонних включений и, при необходимости, для выделения фракций требуемого диапазона размеров.

Проанализируем существенные признаки изобретения.

В гидридно-кальциевом методе получения карбидов наряду с чистым углеродом возможно использование и карбида кальция СаС2. Однако в качестве углеродсодержащего компонента предпочтительнее использовать чистый углерод, поскольку карбид кальция неизбежно содержит такие вредные примеси, как сера S, фосфор Р и кислород О, которые в процессе синтеза соответствующего карбида переходят в его состав, что приводит к ухудшению его свойств.

Термическая обработка шихты, состоящей из смеси соответствующих оксидов (TiO2, ZrO2, HfO2, Nd2O5 или Ta2O5), углерода и восстановителя (гидрид кальция), при температуре ниже 1000°С не обеспечивает полноту протекания реакций восстановления соответствующих оксидов, в результате чего в синтезированном порошке сохраняется повышенное остаточное содержание кислорода.

Температура выше 1300°С способствует быстрому выходу из строя контейнеров для восстановления из-за ускоренного окисления их наружных стенок.

Время термической обработки шихты менее 6 часов не обеспечивает ее равномерный прогрев при получении опытно-промышленных (до 30 кг) и/или промышленных (до 200 кг и более) объемов карбидов.

Экспериментально установлено, что при получении порошков карбидов гидридно-кальциевым методом массой более 10 кг при нагреве шихты в контейнере, в некоторых случаях, наблюдается неравномерность ее прогрева. Разница температур между поверхностью шихты и ее центром может достигать 100°С и более. Это приводит к неравномерности процесса синтеза, что, в свою очередь, ухудшает качество получаемого продукта. Для ускорения выравнивания теплового поля в объеме шихты в нее можно добавить теплотворный агент (тепловой бустер), в качестве которого выступает кальций металлический, например, в гранулах. Как правило, количество металлического кальция в качестве теплотворного агента не превышает 20% от массы восстановителя (CaH2). Значительное превышение количества теплового агента способно спровоцировать взрыв.

Соблюдение режимов синтеза карбидов позволяет получить порошковый материал требуемого химического и фазового состава в ультра- и нанодисперсном состоянии.

Каждый конкретный порошок карбида может использоваться, как уже упоминалось, для изготовления, например, режущего инструмента, износо- и теплостойких покрытий, в качестве армирующих добавок для производства высокопрочных сплавов, изготавливаемых методами порошковой металлургии. Один и тот же карбид может использоваться для получения всех этих назначений одновременно. Если требуется получить некие «выдающиеся» свойства будущего материала, то из приведенного ряда металлов следует выбрать нужный для этого случая карбид, его количество и пр. Однако на практике, если нужен, например, высокостойкий режущий инструмент для условий, например, машиностроительного предприятия, то производителю не важно, какой карбид будет использоваться для получения режущего инструмента - он по-любому будет обеспечивать характеристики и свойства, превышающие подобные показатели традиционного инструмента. Таким образом, появляется возможность обеспечить получение уникальных характеристик и свойств будущих изделий, в частности режущего инструмента, куда входят и незначительные, и уникальные, и промежуточные показатели, в зависимости от запросов потребителей карбидов.

Реализацию изобретения рассмотрим на следующих Примерах.

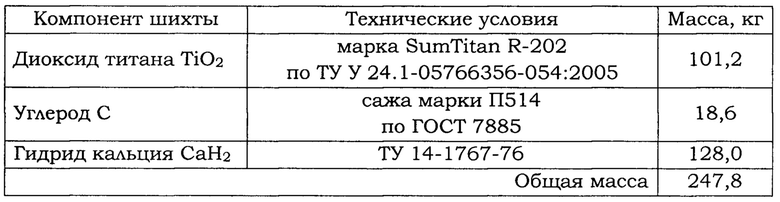

Пример 1 - получение порошка тугоплавкого карбида TiC.

Для получения 75 кг настоящего карбида готовят шихту следующего состава:

Диоксид титана смешивают с сажей и измельченным гидридом кальция, и термически обрабатывают при температуре 1000°С в течение 20 часов, после чего продукты гидридно-кальциевой реакции (TiO2+С+2СаН2→→TiC+2CaO+2H2↑) обрабатывают водой и раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 70°С и просеивают через сетку с ячейкой 40 мкм для удаления посторонних включений.

Полученный продукт отвечает карбиду титана с решеткой типа В1 (100%) со средним размером частиц около 150 нм (фиг. 1).

Следует отметить, что здесь и далее в Примерах определение фазового состава проводили на установке ДРОН-3 с использованием монохрома-тизированного Cu-Kα излучения. Электронно-микроскопические исследования осуществляли на просвечивающем электронном микроскопе JEM 2100.

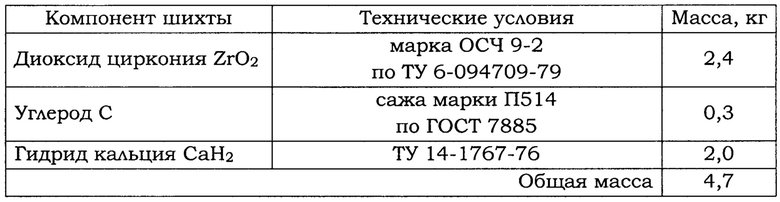

Пример 2 - получение порошка тугоплавкого карбида ZrC.

Для получения 2 кг настоящего карбида готовят шихту следующего состава:

Диоксид циркония смешивают с сажей и измельченным гидридом кальция, и термически обрабатывают при температуре 1300°С в течение 6 часов, после чего продукты гидридно-кальциевой реакции синтеза (ZrO2++C+2СаН2→ZrC+2CaO+2H2↑) обрабатывают водой и раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 70°С и просеивают через сетку с ячейкой 40 мкм для удаления посторонних включений.

Полученный продукт отвечает карбиду циркония с решеткой типа В1 (100%) со средним размером частиц около 80 нм (фиг. 2).

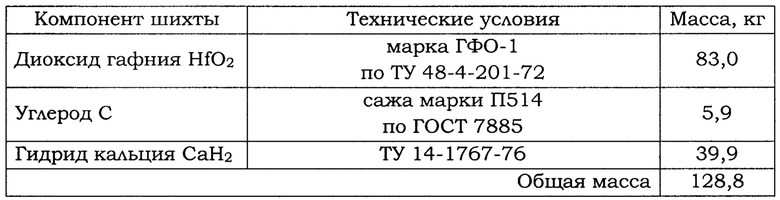

Пример 3 - получение порошка тугоплавкого карбида HfC.

Для получения 75 кг настоящего карбида готовят шихту следующего состава:

Диоксид гафния смешивают с сажей и измельченным гидридом кальция, и термически обрабатывают при температуре 1100°С в течение 8 часов, после чего продукты гидридно-кальциевой реакции синтеза (HfO2++С+2СаН2→→HfC+2CaO+2H2↑) обрабатывают водой и раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 70°С и просеивают через сетку с ячейкой 40 мкм для удаления посторонних включений.

Полученный продукт отвечает карбиду гафния с решеткой типа В1 (100%) со средним размером частиц около 60 нм (фиг. 3).

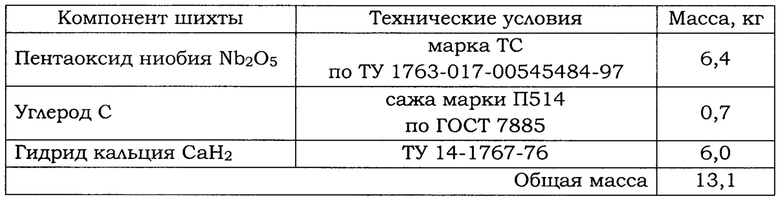

Пример 4 - получение порошка тугоплавкого карбида NbC.

Для получения 5 кг настоящего карбида готовят шихту следующего состава:

Пентаоксид ниобия смешивают с сажей и измельченным гидридом кальция, и термически обрабатывают при температуре 1100°С в течение 19 часов, после чего продукты гидридно-кальциевой реакции синтеза (Nb2O5+2C+5CaH2→2NbC+5CaO+5H2↑) обрабатывают водой и раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 70°С и просеивают через сетку с ячейкой 40 мкм для удаления посторонних включений.

Полученный продукт отвечает карбиду ниобия с решеткой типа В1 (100%) со средним размером частиц около 100 нм (фиг. 4).

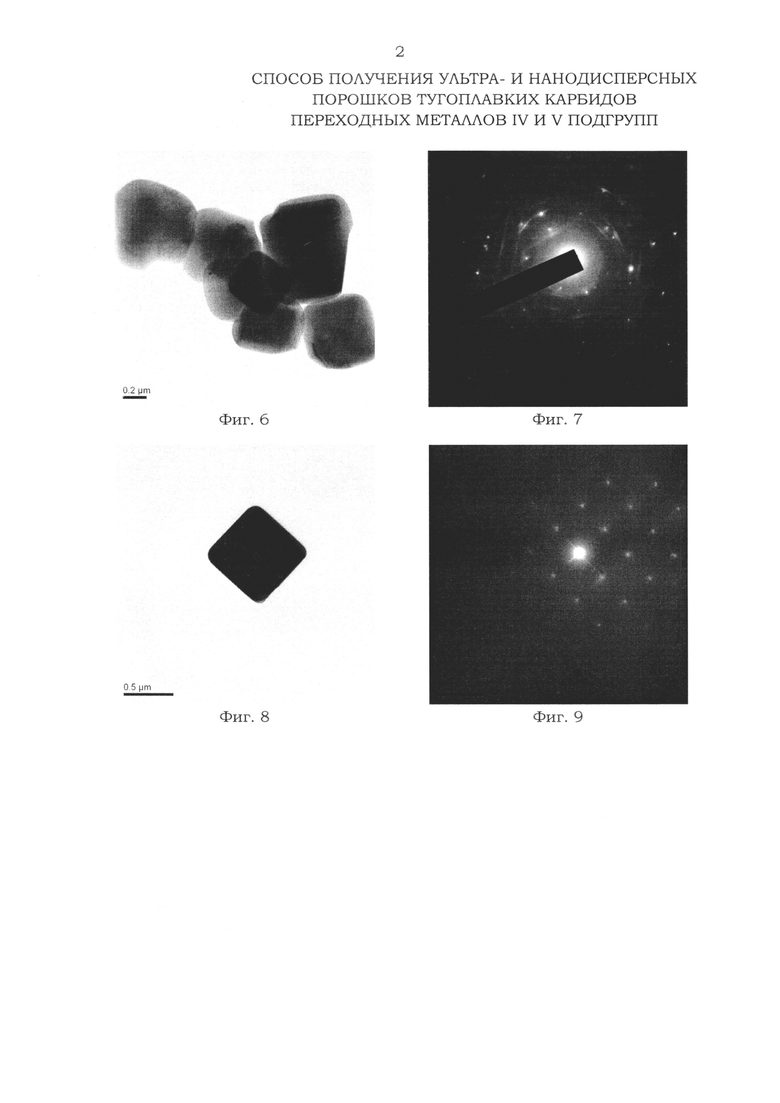

Пример 5 - получение порошка тугоплавкого карбида ТаС.

Для получения 15 кг настоящего карбида готовят шихту следующего состава:

Пентаоксид тантала смешивают с сажей и измельченным гидридом кальция, и термически обрабатывают при температуре 1200°С в течение 8 часов, после чего продукты гидридно-кальциевой реакции синтеза (Ta2O5++2C+5CaH2→2TaC+5CaO+5H2↑) обрабатывают водой и раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 70°С и просеивают через сетку с ячейкой 40 мкм для удаления посторонних включений.

Полученный продукт отвечает карбиду тантала с решеткой типа В1 (100%) со средним размером частиц около 90 нм (фиг. 5).

Порошки тугоплавких карбидов, полученные в Примерах, характеризуются правильной кубической формой (фиг. 6 и фиг. 8). Электронограмма фиг. 7 отвечает отражениям от нескольких частиц карбида. Присутствие линий Кикучи на этой электронограмме указывает на высокий уровень их кристаллического совершенства. На фиг. 9 изображена электронограмма, принадлежащая одной частице синтезированного карбида. Частица представляет собой монокристалл, который огранен плоскостями типа (100).

Как видно из приведенных Примеров перечисленные металлы из ряда Ti, Zr, Hf, Nb и Та образуют карбиды, как в ультра-, так и нанодисперсном диапазоне размеров порошка - некоторые характерные случаи. Безусловно, если режимы синтеза изменить, то можно получить порошки карбида одного и того же металла, как в ультра-, так и нанодисперсном состояниях. Например, для случая синтеза NbC при температурах 1000°С, 1100°С и 1300°С формируется порошок со средним размером частиц 70, 100 и 300 нм, соответственно. И также в отношении других карбидов. Таким же образом на уменьшение или увеличение размера частиц влияет время синтеза порошков. Безусловно, все перечисленное отражается на издержках их производства.

Полезное использование заявляемых карбидов с температурой плавления превышающей 3000°С предпочтительно именно в диапазоне нано- или ультрадисперсных размеров, хотя существует возможность получать карбиды микродисперсных размеров. Это следует из принятого в среде специалистов-металлургов мнения, что более крупное зерно, в данном случае, зерно тугоплавкого карбида металла, менее устойчиво к механическому сопротивлению от внешних воздействий, что подтверждается на практике.

В результате использования изобретения был создан универсальный способ получения в опытно-промышленных и промышленных объемах ультра- и нанодисперсных порошков ряда тугоплавких карбидов переходных металлов IV и V подгрупп с монокристаллическим строением частиц с высокой однородностью фазового состава и узким распределением гранулометрического состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков тугоплавких карбидов переходных металлов пятой подгруппы | 2022 |

|

RU2789102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО ПОРОШКОВОГО ИНТЕРМЕТАЛЛИДА CrTa | 2024 |

|

RU2829754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2618041C2 |

Изобретение относится к получению порошков тугоплавких карбидов переходных металлов IV и V подгрупп с температурой плавления, превышающей 3000°С. Способ включает термообработку шихты, отмывку и сушку порошка. При этом ведут термообработку шихты, состоящей из оксида переходного металла IV и V подгрупп, чистого углерода и гидрида кальция или смеси гидрида кальция с теплотворным агентом в виде кальция металлического, при температуре 1000-1300°С в течение не менее 6 часов с получением промежуточного продукта в виде смеси указанного карбида металла и оксида кальция. Отмывку проводят путем гидрометаллургической обработки водой и раствором соляной кислоты с получением порошка, имеющего дисперсность от 1 нм до 500 нм. Обеспечивается получение порошка с монокристаллическим строением частиц, высокой однородностью фазового состава и узким распределением гранулометрического состава. 1 з.п. ф-лы, 9 ил., 5 пр.

1. Способ получения порошков тугоплавких карбидов переходных металлов IV и V подгрупп с температурой плавления, превышающей 3000°С, включающий термообработку шихты, отмывку и сушку порошка, отличающийся тем, что ведут термообработку шихты, состоящей из оксида переходного металла IV и V подгрупп, чистого углерода и гидрида кальция или смеси гидрида кальция с теплотворным агентом в виде кальция металлического, при температуре 1000-1300°С в течение не менее 6 часов с получением промежуточного продукта в виде смеси указанного карбида металла и оксида кальция, при этом отмывку проводят путем гидрометаллургической обработки водой и раствором соляной кислоты с получением порошка, имеющего дисперсность от 1 нм до 500 нм.

2. Способ по п. 1, отличающийся тем, что металлический кальций используют в гранулах в количестве, не превышающем 20% от массы гидрида кальция.

| СОСТАВ ДЛЯ СИНТЕЗА КАРБИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1994 |

|

RU2043967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ НА ОСНОВЕ ТИТАНА | 1998 |

|

RU2149076C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ ТУГОПЛАВКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2538794C1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| US 5417952 A1, 23.05.1995 | |||

| Способ получения порошковых сплавов | 1959 |

|

SU127029A1 |

Авторы

Даты

2019-02-19—Публикация

2018-01-23—Подача