сд ISD

Изобретение относится к способу олучения двуокиси олова, которая ироко применяется в производстве малей, белых глазурей, молочного текла, в качестве точильного и полировочного порошка, теплостойких высокоомных постоянных и переменных резисторов различного типа.

Известен способ получения двуокиси олова путем обработки металлического олова азотной кислотой с последующим добавлением аммиака для нейтрализации азотной кислоты. Затем садок фильтруют, промывают водой и прокаливают при температуре около 1000°С 1 .

Недостатками этого способа являются многостадийность, наличие большого количества отходов производства,. сточных вод и вредных газовых выделений. .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения двуокиси олова путем окисления при 1100°С распыленного сжатым воздухом металлического олова в присутствии кислорода воздуха 2 . Однако получение двуокиси олова i по этому способу сложно в аппаратурном оформлении. Требуется специаль- . ное оборудование, способное выдерживать температуру свыше 1100 С и износоустойчивое к расплавленному металлуНеобходим аппарат для подачи сжатого воздуха, которым распыляется олоBOi Кроме того, конечный продукт содержит примесь неокисленного олова Сдо 1,

Целью изобретения является упрощение процесса.

Поставленная цель достигается тем, что согг-асно способу получения двуокиси олова путем термообработки в присутствии кислорода воздуха, термообработке подвергают металлическое олово в смеси с двуокисью олова. Кроме того, двуокись олова берут в количестве от общей массы смеси и термообработку смеси металлического олова и двуокиси олова ведут при 800-900°С.

Способ осуществляют следующим образом.

При нагреве металлическое олово, расплавляется. Двуокись олова, как составную часть шихты, вводят для отделения друг от друга частиц расплавленного металлического олова.

Она не позволяет частицам олова слиться в одну расплавленную фазу. Поэтому, при дальнейшем нагреве, окисляется каждая отдельная капля расплавленного металла, что позволяет получать двуокись олова уже при 800-900°С. При более низкой температуре получаемый продукт имеет примесь окиси олова и металлического олова, использовать более высокую температуру нецелесообразно из-за роста энергетических затрат и необходимости повышать термическую стойкость оборудования. Если в смеси содержится менее 15 двуокиси олова получаемый продукт также содержит примесь окиси олова и металлическое олово. Повышение содержания двуокиси олова в смеси свыше 50 не приводит к улучшению качества получаемого продукта и поэтому нецелесообразно.

П р и м е р 1. В смесителе в виде вращающегося наклонного барабана смешивают (,10-15 мин ) 102 г порошкообразного металлического олова и 18 г двуокиси олова. Таким образом, смесь содержит 85 Sn и 15 Sn02 . Смесь прокаливают в камерной печи при 900°С в течение 1-1,5 ч. Полученный 0продукт представляет собой двуокись олова с решеткой рутила. Выход продукта ,3 г (98,5).

П р и м е р 2 .В смесителе в виде вращающегося наклонного барабана смешивают (15 мин ) 900 г олова мeтaллVlчecкoгo и 300 г двуокиси олова. Таким образом, смесь содержит 75; олова металлического и 25 двуокиси олова. Окислительную термообработку 0 смеси проводят в камерной печи или во вращающейся трубчатой печи при 800°С. Полученный продукт представляет собой однофазную двуокись олова. Электронно-микроскопические исследования показывают, что размер частиц продукта не превышает 1-2 мкм. Выход продукта Й35, г (99,5)Примерз. В смесителе в виде Qвращающегося наклонного барабана смешивают ( мин) 10 кг олова металлического и 10 кг двуокиси оло-. ва. Таким образом, смесь содержит 50 олова и 50 двуокиси олова. При,готовленную смесь загружают в бункер со шнекером, который подает смесь во вращающуюся печь. Температура окисления составляет 850°С. Полученный продукт представляет собой одно31011527 4

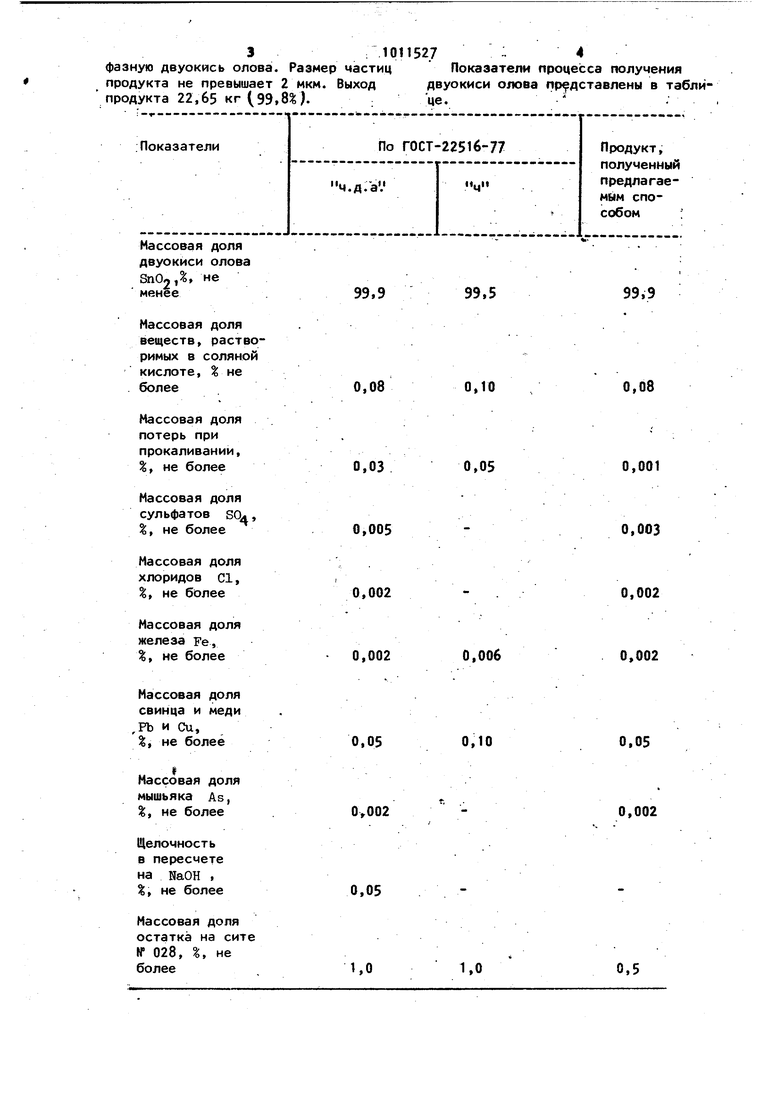

фазную двуокись олова. Размер частиц Показатели процесса получения продукта не превышает 2 мкм. Выход двуокиси олова представлены в таблйпродукта 22,65 кг (99,8%). ; це. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида олова (1У) для электропроводящих материалов | 1988 |

|

SU1682312A1 |

| Способ получения двуокиси олова | 1979 |

|

SU1033440A1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| Катализатор для синтеза нитрилов 5-этилпиколиновой и изоцинхомероновой кислот | 1977 |

|

SU651837A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМОВ | 1970 |

|

SU266654A1 |

| Способ получения аэросилогеля | 1981 |

|

SU963950A1 |

| Пигмент с перламутровым блеском иСпОСОб ЕгО пОлучЕНия | 1976 |

|

SU822757A3 |

| Катализатор для очистки газа от сернистого ангидрида | 1977 |

|

SU691185A1 |

| Способ получения олова из оловосодержащих материалов | 1987 |

|

SU1794102A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1972 |

|

SU340131A1 |

Массовая доля двуокиси олова Sn02,, не менее

Массовая доля веществ, раствримых в соляно кислоте, не более

Массовая доля потерь при прокаливании, %f не более

Массовая доля сульфатов SOx %, не более

Массовая доля хлоридов С1, %, не более

Массовая доля железа Fe, %, не более

Массовая доля свинца и меди ,Fb и Си, , не более

Массовая доля мышьяка As, %, не более

Щелочность в пересчете на NaOH , , не более

Массовая доля остатка на сит № 028, %, не более

99,9

99,5

99,9

0,08

0,08

0,10

0,001

0,05

0,03

0,003

0,005

0,002

0,002

0,006

0,002

0,002

0,10

0,05

0,05

0,002

0,05

1,0

0,5

5 10115276

Применение простого механическогочи сжатого воздуха, провести про-

смешивания для получения при термо-цесс окисления металлического олова

обработке мелких капель расплавлен-более равномерно, что в итоге позвоного олова вместо диспергиройанйяляет получить двуокись олова трерасплавленного олова горячим воздуш-s буемого качества уже при 800-900 С

ным потоком позволяет исключить изи снизить энергетические затраты,

оборудования, необходимого для вве-а также использовать более дешевое

дения процесса, аапаратуру для пода-низкотемпературное оборудование.

Авторы

Даты

1983-04-15—Публикация

1981-11-17—Подача