о :л эо

х 4;;

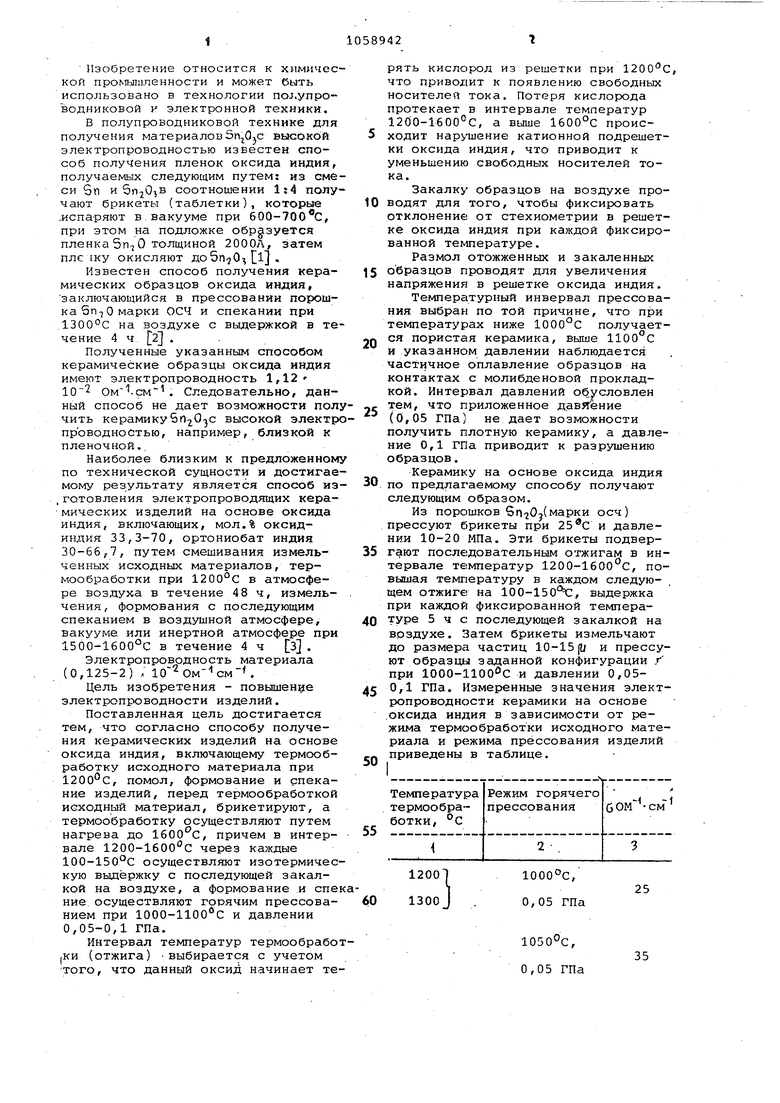

о Изобретение относится к химичес кой промышленности и может быть использовано в технологии noj.ynpoводниковой и электронной техники. В полупроводниковой технике для получения материаловSn OjC высокой электропроводностью известен способ получения пленок оксида индия, получаемых следующим путем: из сме си 9п и соотношении 1;4 полу чают брикеты (таблетки), которые ,испаряют в вакууме при 600-700 0, при этом на подложке образуется пленка 5п7 О толщиной 2000Л, затем плс 1ку окисляют до5п20 1. Известен способ получения керамических образцов оксида индия, заключающийся в прессовании порошка Sn-, О марки ОСЧ и спекании при 1300°С на воздухе с вьщержкой в те чение 4 ч 2} . Полученные указанным способом керамические образцы оксида индия имеют электропроводность 1,12 10 Ом. . Следовательно, данный способ не дает возможности пол чить керамику5n O-jC высокой электр проводностью, например, близкой к пленочной.. Наиболее близким к предложенном по технической сущности и достигае мому результату является способ иэ ,готовления электропроводящих керамических изделий на основе оксида индия, включающих, мол.% оксидиндия 33,3-70, ортониобат индия 30-66,7, путем смешивания измельченных исходных материалов, термообработки при 1200°С в атмосфере воздуха в течение 48 ч, измельчения, формования с последующим спеканием в воздушной атмосфере, вакууме или инертной атмосфере при 1500-1600°С в течение 4ч з . Электропроводность материала (0,125-2) .; Цель изобретения - повышение электропроводности изделий. Поставленная цель достигается тем, что согласно способу получения керамических изделий на основе оксида индия, включающему термообработку исходного материала при 1200с, помол, формование и спекание изделий, перед термообработкой исходный материал, брикетируют, а термообработку осуществляют путем нагрева до 1600 С, причем в интервале 1200-1600с через каждые 100-150°С осуществляют изотермичес кую выдержку с последующей закалкой на воздухе, а формование и спе ние осуществляют ГОРЯЧИМ прессованием при 1000-1100 с и давлении 0,05-0,1 ГПа. Интервал температур термообрабо |Ки (отжига) -выбирается с учетом того, что данный оксид начинает те рять кислород из решетки при 1200С, что приводит к появлению свободных носителей тока. Потеря кислорода протекает в интервале температур 12С)0-1600°С, а выше 1600°С происходит нарушение катионной подрешетки оксида индия, что приводит к уменьшению свободных носителей тока. Закалку образцов на воздухе проводят для того, чтобы фиксировать отклонение от стехиометрии в решетке оксида индия при каждой фиксированной температуре. Размол отожженных и закаленных образцов проводят для увеличения напряжения в решетке оксида индия. Темперс1турный инвервал прессования выбран по ТОЙ причине, что при температурах ниже получается пористая керамика, выше 1100°С и указанном давлении наблюдается частичное оплавление образцов на контактах с молибденовой прокладкой. Интервал давлений обусловлен тем, что приложенное давление (0,05 ГПа) не дает возможности получить плотную керамику, а давление 0,1 ГПа приводит к разрушению образцов. Керамику на основе оксида индия по предлагаемому способу получают следующим образом. Из порошков 5п70о(марки осч) прессуют брикеты при и давлении 10-20 МПа. Эти брикеты подвергают последовательным отжигам в интервале температур 1200-1бООс, повышая температуру в каждом следующем отжиге на 10 0-15 , выдержка при каждой фиксированной температуре 5 ч с последующей закалкой на воздухе. Затем брикеты измельчают до размера частиц 10-15 (I/ и прессуют образцы заданной конфигураций / при 1000-1100°С и давлении 0,050,1 ГПа. Измеренные значения электропроводности керамики на основе .оксида индия в зависимости от режима термообработки исходного материала и режима прессования изделий приведены в таблице. 1050°С, 0,05 ГПа

Продол5чение таблицы

,

50 0,07 ГПа

,

45 0,1 ГПа

Данные таблицы показывают, что. электропроводность керамики из оксида индия по данному способу резко возрастает и становится равной 700 . .

Испытания показали, что керамические образцы оксида индия, изготовленные по пpeдлaгae ю.1y спосо,бу, могут работать в интервале температур 25-900 0 в вакууме

0 рт.ст. и на воздухе в интервале 25-1400 с без существенных изменений электрофизических и прочностных свойств.

Использование предлагаемого способа получения керамики оксида ин5дия обеспечивает по сравнению с известными возможность получения повышенных электрофизических и прочностных свойств керамических образцов оксида индия, что особенно важ0но в полупроводниковой и электронной технике, возможность использования керамики оксида индия в широком температурном интервале как в среде воздуха,, так ti вакуума без

5 существенных изменений по.лученных свойств, а также без объемных изменений, так как данный, оксид в ука;занных интервалах не имеет-фазоных превращений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИКИ НА ОСНОВЕ ГЕРМАНАТА СВИНЦА | 2008 |

|

RU2381201C1 |

| Способ изготовления свинецсодержащей сегнетоэлектрической керамики | 1980 |

|

SU935496A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2010 |

|

RU2465246C2 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

СПОСОБ ПОЛУЧЕНИЯ КБРАМИ-ЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ОКСИДА . ИНДИЯ, включающий термообработку исходного материала при 1200°С, помол, формование и спекание изделий, отличающийся тем, что, с целью повышения электропроводности изделий, перед термообработкой исходный материал брикетируют, а термообработку осуществляют путем нагрева до 1600с, . причем в интервале 1200-1600с через каждые 100-150с осуществляют изотермическую выдержку с последующей закалкой на воздухе, а фор1мование и спекание осуществляют го|рячим прессованием при 1000-1100°С и давлении 0,05-0,1 ГПа. СО с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4202917, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Электропроводность окислов индия и таллия | |||

| - Изв | |||

| АН СССР Неорганические материалы, 1974, т | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1982-05-21—Подача