Изобретение относится к способам получения добавки для регулирования технологических свойств бетонных смесей и бетонов и может быть использовано при изготовлении бетонных и железобетонных изделий и конструкций.

Цель изобретения .- упрощение технологии и ускорение твердения бетона.

Для приготовления добавки используют аммонийно-сульфатно-хлоридный раствор (АСХР) - отход производства благородных металлов из медно-никелевых шламов. Состав АСХР. мас.%: FeCfc 5,4-5,6; NH4CI 5,4- 5,6; NaCf 5,4-5,6; ZnCl2 0,3-0,5; NaaSCM 2.0-2.1: NIS04 0.01, водз - остальное. В качестве неизбежных примесей присутствуют хлориды и.сульфаты свинца, хрома, марганца, мышьяка сурьмы и иридия в количестве до 0.01 мас.% рН раствора 1,8-2,2. Окисление производят путем добавления смеси концентрированных технических серной и азотной кислот до полного перехода ионов железа из двухвалентного состояния в трехвалентное. На один кубометр отхода расходуется 10-12 л серной и 8-9 литров азотной кислот.

Применение кислотного окислителя позволяет упростить технологический процесс приготовления добавки, так как при этом не наблюдается интенсивного вспенивания реакционной смеси, что характерно для окисления солей перекисью водорода по прототипу. .

Для приготовления бетонных смесей используют портландцемент М400, речной песок с Мкр 2,0 мм или сосновую дроблен- ку и воду водопроводную. Приготовленную добавку вводят с водой затворения при присл VI

00

ы

готовлении бетонной смеси на минеральном заполнителе.

При приготовлении арболита половиной раствора добавки в воде затворения замачивают дробленку, выдерживают ее в течение 4-5 мин, затем смешивают все компоненты до .однородного состояния. Приготовленную массу формуют в кубы 15x15x15 см штыкованием.

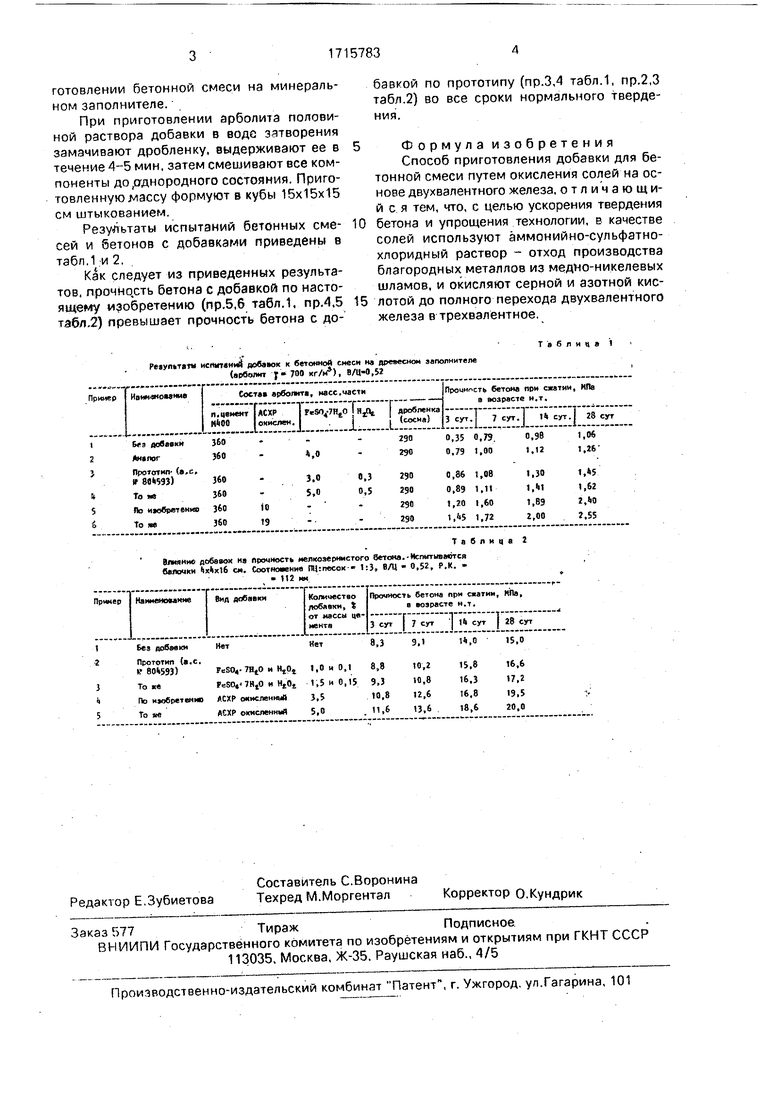

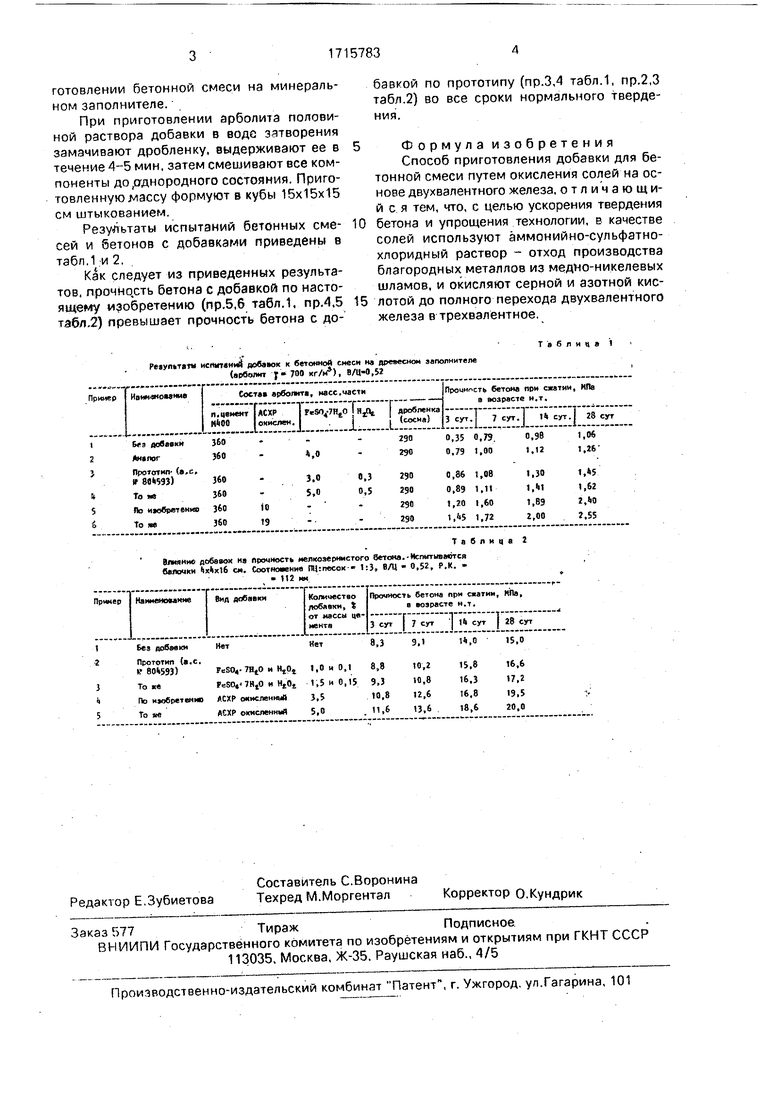

Результаты испытаний бетонных смесей и бетонов с добавками приведены в табп,1 :и 2.

Как следует из приведенных результатов, прочность бетона с добавкой по настоящему изобретению (пр.5,6 табл.1, пр.4,5 табл.2) превышает прочность бетона с до0

5

бавкой по прототипу (пр.3,4 табл.1, пр.2,3 табл.2) во все сроки нормального твердения.

Формула изобретения Способ приготовления добавки для бетонной смеси путем окисления солей на основе двухвалентного железа, отличающийся тем, что, с целью ускорения твердения бетона и упрощения технологии, в качестве солей используют аммонийно-сульфэтно- хлоридный раствор - отход производства благородных металлов из медно-никелевых шлзмов, и окисляют серной и азотной кислотой до полного перехода двухвалентного железа в трехвалентное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения арболита | 1988 |

|

SU1682341A1 |

| АРБОЛИТОВАЯ СМЕСЬ | 1998 |

|

RU2139838C1 |

| Вяжущее | 1985 |

|

SU1423519A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2001 |

|

RU2233818C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИРИДИЯ ИЗ МАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1993 |

|

RU2062804C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2097364C1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2837020C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2083519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ФАСАДНЫХ ИЗДЕЛИЙ ИЗ АРХИТЕКТУРНОГО БЕТОНА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245784C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИРИДИЯ (III) ИЗ ХЛОРИДНЫХ РАСТВОРОВ | 2014 |

|

RU2550460C1 |

Изобретение относится к способам получения добавок для регулирования технологических свойств бетонных смесей и бетонов и может быть использовано при изготовлении бетонных и железобетонных изделий и конструкций. Цель изобретения - ускорение твердения, бетона и упрощение технологии. По данному изобретению, для приготовления добавки используют аммонийно-сульфатно-хлоридный раствор - отход производства благородных металлов из медноникелевых шламов. Состав отхода, мас.%: FeCte 5,4-5,6; 5,4-5.6; NaCI 5,4-5,6; ZnCfc 0,3-0,5; NazS04 2.0-2.1:NIS04. 0,01; вода - остальное. Кроме того, в составе отхода присутствуют сульфаты и хлориды свинца, хрома, марганца, мышьяка, сурьмы и иридия в количестве до 0,01 мас.% рН отхода 1,8-2,2. Окисление производят смесью концентрированных серной и азот- ной кислот в количестве 10-12 и 8-9 л соответственно на 1м3 отхода. Приготовленную добавку вводят в бетонную смесь, а при изготовлении арболита ею замачивают древесный заполнитель. Прочность арболита 2,40-2,55 МПа, мелкозернистого бетона 19,5-20,0 МПа в возрасте 28 сут. 2 табл. (/)

Результат истггвмий добавок к бетонной снеси на древесном заполнителе (арболит 1 700 кг/м), в/Ц-0,52

Влияние добавок ня прочность мелкозернистого бетона.-Испытываются белочки Iixtxt6 см. Соотношения ПЦ:песок- 1:3, В/Ц 0,52, Р.К. Ш мм

Таблица 1

Таблица 2

| Сырьевая смесь для получения арболита | 1976 |

|

SU697485A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Добавка в бетон | 1979 |

|

SU804593A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-11—Подача