(54) ЖАРОСТОЙКИЙ ТОРКРЕТ-БЕТОН

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаростойкий торкрет-бетон | 1977 |

|

SU656996A1 |

| Сырьевая смесь для жаростойкого бетона | 1989 |

|

SU1682347A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2751029C1 |

| Огнеупорная торкретбетонная смесь | 1978 |

|

SU753820A1 |

| Огнезащитный состав | 1979 |

|

SU783273A1 |

| Сырьевая смесь для жаростойкого торкрет-бетона | 1980 |

|

SU885187A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2008 |

|

RU2366632C1 |

Изобретение относится к составам торкрет-бетонов и может быть использовано в промышленности строительных материалов и в яерной металлургии; для футеровки аглобункеров и сталеразливочных ковшей, где температура эксплуатации футеровки не превышает . Известна огнеупорная масса fl , состоящая из наполнителя, например, корунда, периклаза, шамота коррундо м ллитового состава одной из фракци с размером частиц 0,2-1 мм (80-90 вес.%), смеси технического глинозёма с глиной в соотношении от 1:1 до 2: с размером частиц менее 0,04 мм и сверх 100% (10-20 вес.% фосфорной кислоты(10-15 Bec.%i Наиболее близкой по технической сущности и достигаемому зффекту к изобретению является бетонная смес 2 J, включающая огнеупорный заполнитель, высокоглиноземистый цемент, шамот, шлак от выплавки ферротитана и триполифосфат при следующем соо ношении компонентов, вес.%: Шамот (основа высокоглиноземистый цемент) 15-21 Шлак от выплавки ферротитана1-3Триполифосфат натрия 1-6 Heдocтaтkaми указанного состава являются низкие прочностные показатели и высокая истираемость при 6001700с. Цель изобретения - повышение прочности и уменьшение истираемости токркрет-бетона при температуре службы до 1706° С. Поставленная цель достигается т.бм, что жаростойкий торкрет-бетон, включающий шамот, отходы алюмотермического производства, триполифосфат натрия, содержит шамот фракции менее 0,088 мм, шлака алюмотермического производства фракций 5-7 мм и 1-3 мм с содержанием А120э 80-85% и дополнительно вспученный перлит, нефелиновый антипирен, асбест и жидкое стекло при следующем соотношении компонентов, вес.%: Шамот фракции менее 0,088 мм8-10 Шлак алюмотермического производства с содержанием 80-85% фракции 5 - 7 мм 50-60

фракции 1 - 3 мм 18-20 Триполифосфат

натрия. 2-3

Вспученный перлит 1-,2 Нефелиновый антипирен 1-2 Асбест2-3

Жидкое стекло 8-10 Пример. Бетон готовится следукмцим образом: в бетономешалку за гружают тонкомолотый шамот, вспучен|Ный перлит, асбест 7 категории, триполифосфат натрия, нефелиновый антипирен и перемешивают в течение 3-5ми

Шамот фракции менее 0,088 мм

Шлак алюмотермического производства с содержанием Al2.0j 80-85%

0,125

а затем добавляют отходы алюмотермального шлака и всю смесь снова перемешивают в течения 5 мин. Жидкое стекло плотностью 1,37-1,38 г/смдобавляют отдельно в процессе торкретирования до получения влажности торкретбетона 10%.

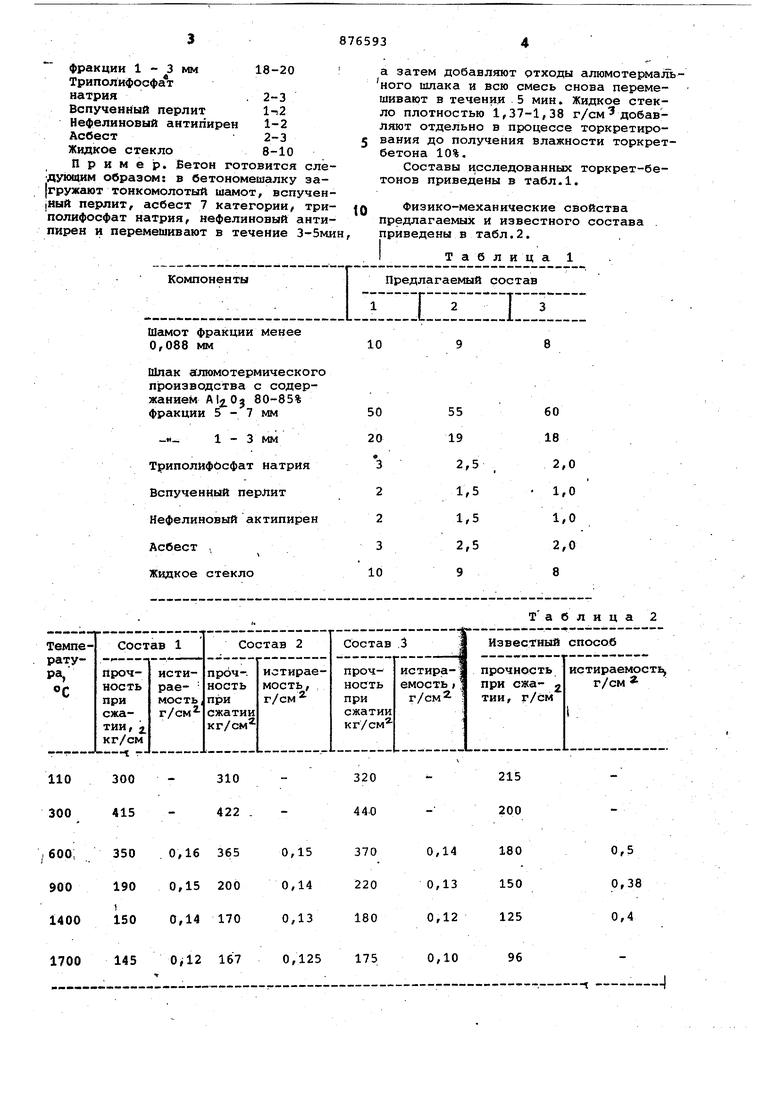

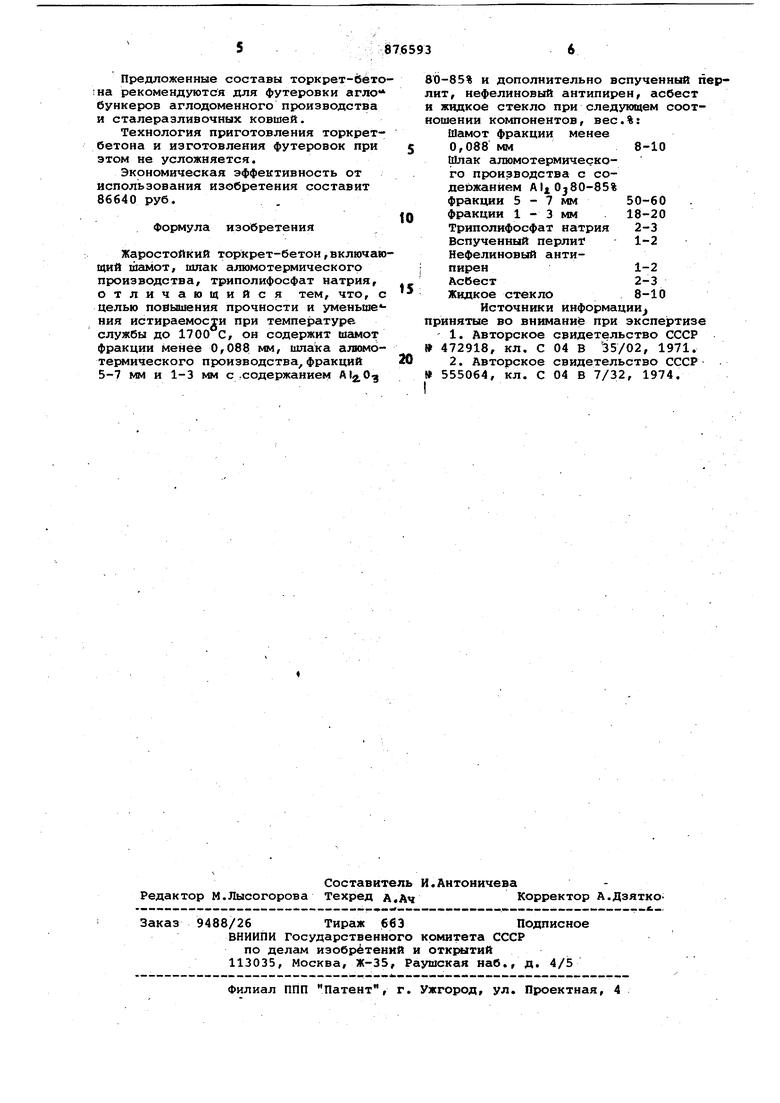

Составы исследованных торкрет-бетонов приведены в табл.1.

Физико-механические свойства предлагаемых и известного состава

приведены в табл.2.

I Т а б л и ц а 1

Таблица

96

0,10 587659 Предложенные составы торкрет-бёто1на рекомендуются для футеровки аглобункеров аглодоменного производства и сталеразливочных ковшей, Технология приготовления торкретбетона и изготовления футеровок при j этом не усложняется. Экономическая эффективность от использования изобретения составит 86640 руб.. Формула изобретения Жаростойкий торкрет-бетон,включающий шамот, шлак алюмотермического производства, триполифосфат натрия. отличающийся тем, что, с целью повышения прочности и уменьше ния истираемости при температуре службы до 1700 С, он содержит шамот фракции менее 0,088 мм, шлака алюмоте 1ического производства, фракций 20 5-7 мм и 1-3 мм с .содержанием IQ 36 80-85% и дополнительно вспученный riepлит, нефелиновый антипирен, асбест и жидкое стекло при следующем соотношении компонентов, вес.%: Шамот фракции менее 0,088 мм8-10 Шлак алюмотермического производства с содержанием А1 Оj80-85% фракции 5 - 7 мм 50-60 фракции 1 - 3 мм 18-20 Триполифосфат натрия 2-3 Вспученный перлит 1-2 Нефелиновый антипирен1-2Асбест2-3 Жидкое стекло 8-10 Источники информации принятые во внимание при экспертизе - 1. Авторское сридетельство СССР 472918, кл. С 04 В 35/02, 1971. 2. Авторское свидетельство СССР № 555064, кл. С 04 В 7/32, 1974.

Авторы

Даты

1981-10-30—Публикация

1980-01-15—Подача