1 .

Изобретение относится к промышлености строительных материалов и может быть использовано при футеровке тепловых агрегатов, например деталей фурменных приборов доменной печи, в том числе печей больших объемов.

Целью изобретения является повы

шение прочности при 800-1400 С и снижение открытой пористости.

Отход производства этилсиликатов представляет собой смесь полиэфиров ортокремниевой кислоты, гидролизую- щихся в присутствии влаги. Отход - это жидкость темно-коричневого цвета плотностью 1,06 г/см , время геле- .образования не более 10 ч. По фракционному составу отход представляет смесь, содержащую, %: моноэфир 11- 14, диэфир 31-33, триэфир 47-49, этиловый спирт 3-5.

Твердый остаток отхода производства этилсиликатов составляет 53-58% к первоначальной навеске. Химический анализ остатка показал, что он содержит 85-95% Si02;1-2% , , п.п.п. - остальное.

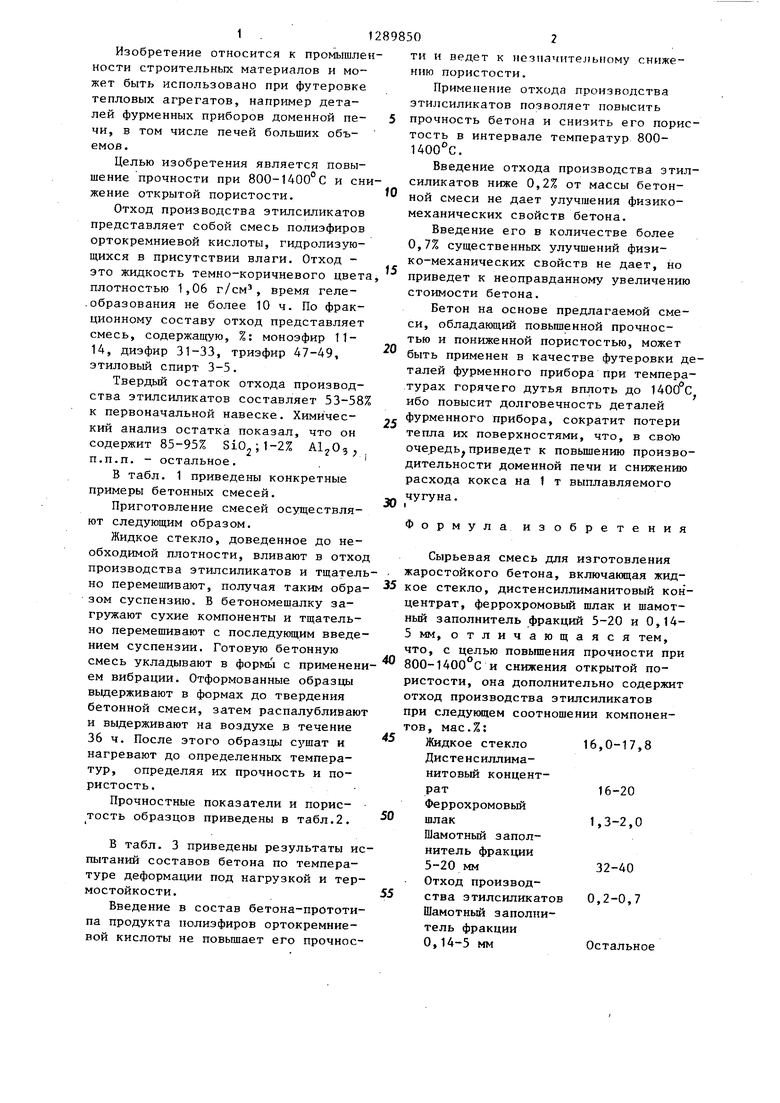

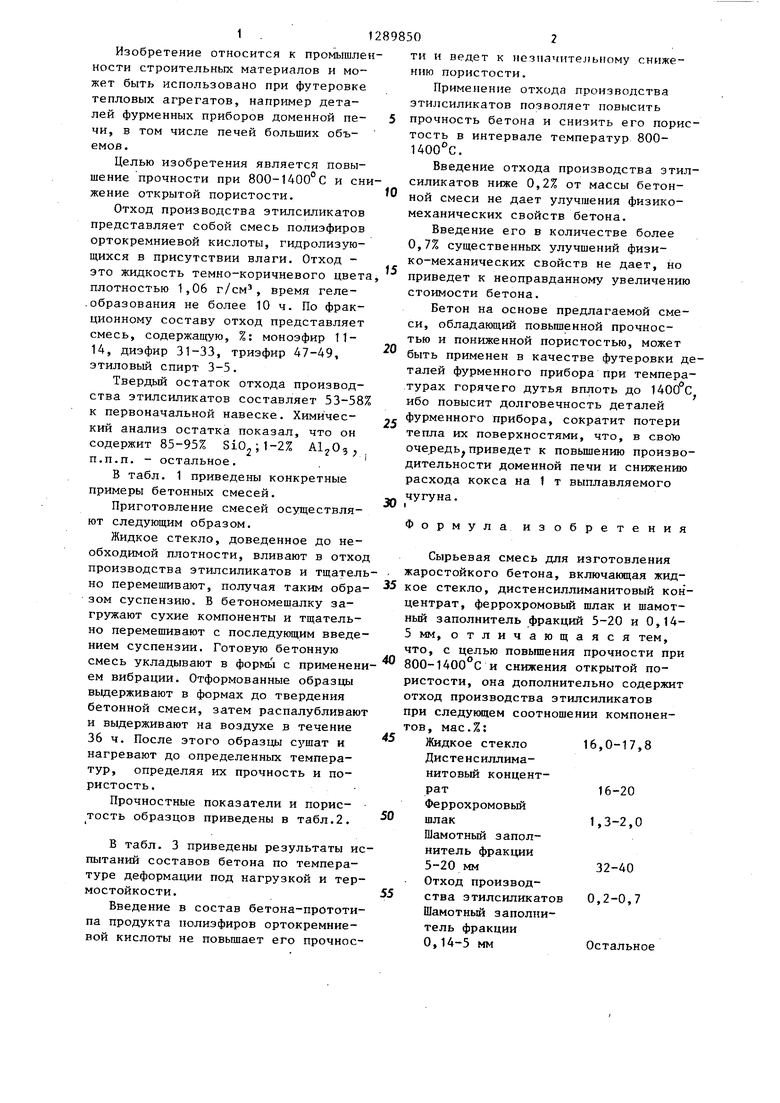

В табл. 1 приведены конкретные примеры бетонных смесей.

Приготовление смесей осуществляют следующим образом.

Жидкое стекло, доведенное до необходимой плотности, вливают в отход производства этилсиликатов и тщательно перемешивают, получая таким образом суспензию. В бетономещалку загружают сухие компоненты и тщательно перемешивают с последующим введением суспензии. Готовую бетонную смесь укладывают в формь с применением вибрации. Отформованные образцы вьодерживают в формах до твердения бетонной смеси, затем распалубливают и выдерживают на воздухе в течение 36 ч. После этого образцы сз шат и нагревают до определенных температур, определяя их прочность и пористость .

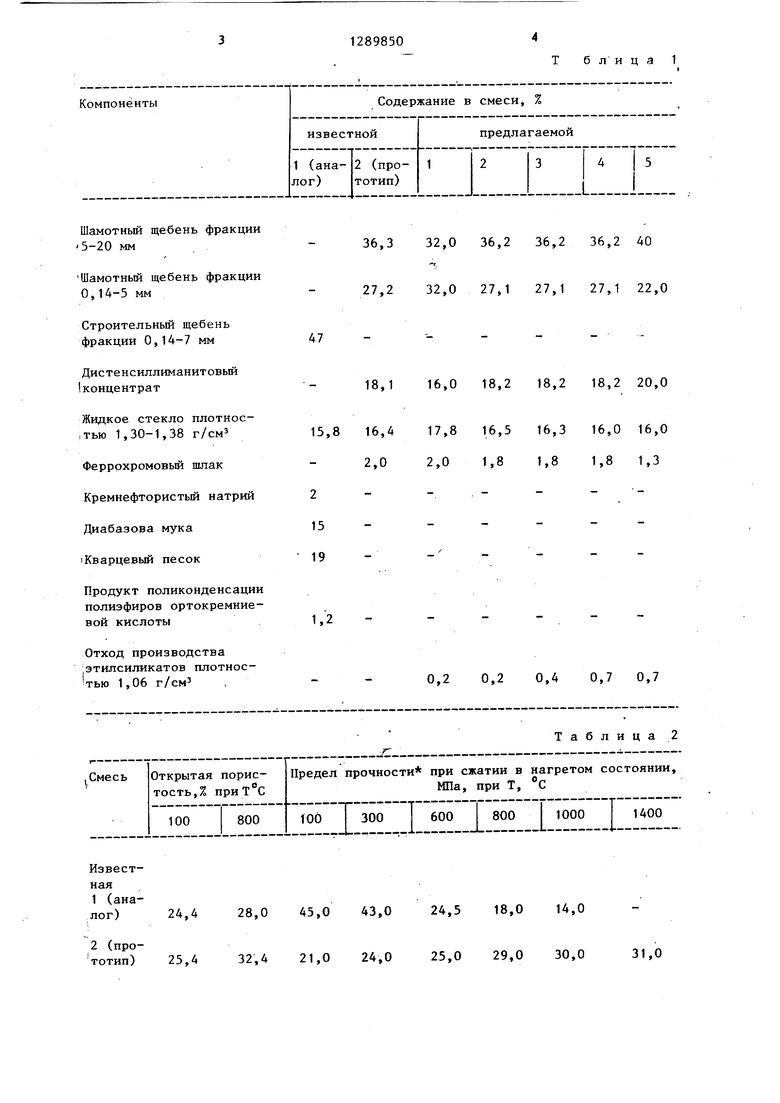

Прочностные показатели и порис- тость образцов приведены в табл.2.

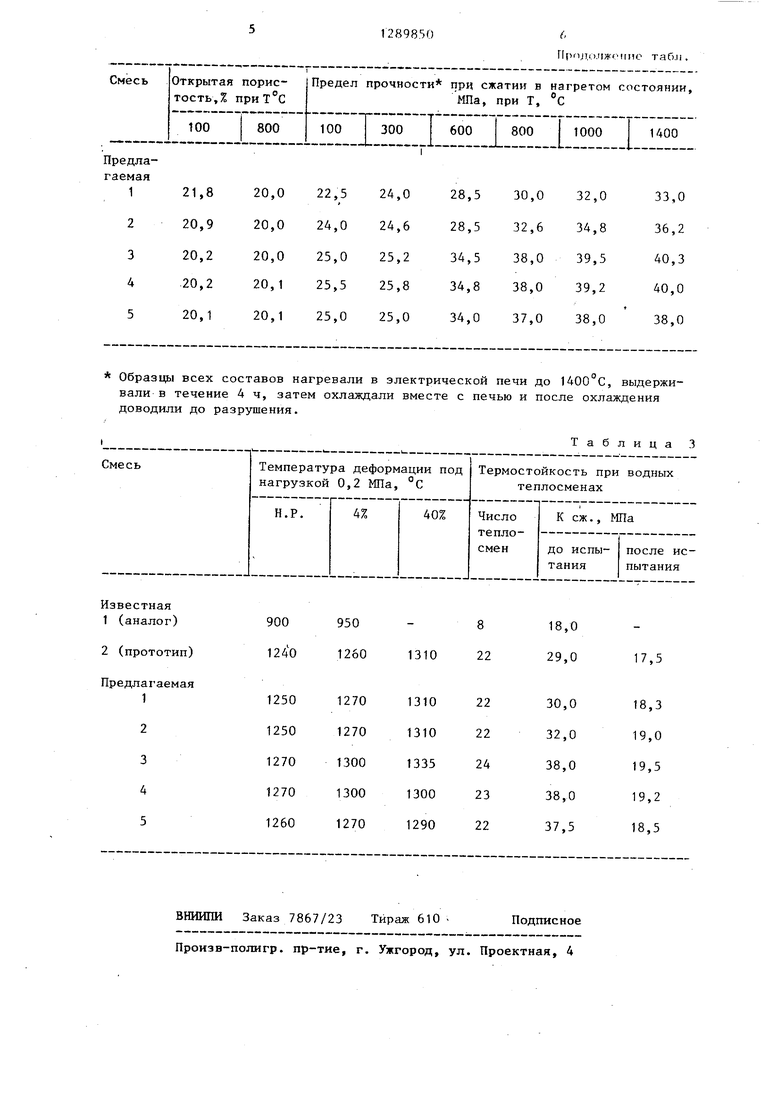

В табл. 3 приведены результаты испытаний составов бетона по температуре деформации под нагрузкой и термостойкости.

Введение в состав бетона-прототипа продукта полиэфиров ортокремниевой кислоты не повьшает его прочнос

ти и ведет к незначительному снижению пористости.

Применение отхода производства этилсиликатов позволяет повысить прочность бетона и снизить его пористость в интервале температур 800- 1400°С.

Введение отхода производства этил- силикатов ниже 0,2% от массы бетонной смеси не дает улучшения физико- механических свойств бетона.

Введение его в количестве более 0,7% существенных улучшений физико-механических свойств не дает, но приведет к неоправданному увеличению стоимости бетона.

Бетон на основе предлагаемой смеси, обладающий повышенной прочностью и пониженной пористостью, может быть применен в качестве футеровки деталей фурменного прибора при температурах горячего дутья вплоть до 1400 С ибо повысит долговечность деталей C фурменного прибора, сократит потери тепла их поверхностями, что, в свою очередь приведет к повьш1ению производительности доменной печи и снижению расхода кокса на 1 т выплавляемого

5

0

30

чугуна.

Формула изобретения

Сырьевая смесь для изготовления жаростойкого бетона, включакидая жид- кое стекло, дистенсиллиманитовый кон - центрат, феррохромовый шлак и шамотный заполнитель фракций 5-20 и 0,14- 5 мм, отличающаяся тем, что.

с целью повышения прочности при 800-1400 с и снижения открытой пористости, она дополнительно содержит отход производства этилсиликатов при следующем соотношении компонентов, мас.%:

Жидкое стекло 16,0-17,8 Дистенсиллиманитовый концентрат16-20Феррохромовьш

шлак1,3-2,0

Шамотный заполнитель фракции 5-20 мм32-40

Отход производства этилсиликатов 0,2-0,7 Шамотньй заполнитель фракции 0,14-5 ммОстальное

Шамотный щебень фракции 5-20 мм

Шамотный щебень фракции 0,14-5 мм

Строительный щебень фракции 0,14-7 мм

Дис те нсиллиманитовый I концентрат

Жидкое стекло плотнос- ,тью 1,30-1,38 г/см

Ферррхромовый шлак Кремнефтористый натрий Диабазова мука I Кварцевый песок

Продукт поликонденсации полиэфиров ортокремние- вой кислоты

Отход производства |этш1силикатов плотнос- тью 1,06 г/см

36,3 32,0 36,2 36,2 36,2 40

27,2 32,0 27,1 27,1 27,1 22,0

47

18,116,0 18,2 18,2 18,2 20,0

15,8 16,417,8 16,5 16,3 16,0 16,0

2,02,0 1,8 1,8 1,8 1,3

7 -- - - -

15 - 19

1,2

0,2 0,2 0,4 0,7 0,7

Известная

1(аналог) 24,4 28,0 45,0 43,0 24,5 18,0 14,0

2(прототип) 25,4 32,4 21,0 24,0 25,0 29,0 30,0 31,0

Т блица 1

36,3 32,0 36,2 36,2 36,2 40

27,2 32,0 27,1 27,1 27,1 22,0

0,2 0,2 0,4 0,7 0,7

Таблица 2

Образцы всех составов нагревали в электрической печи до 1400 С, выдерживали в течение 4 ч, затем охлаждали вместе с печью и после охлаждения доводили до разрушения.

Таблица 3

Г1рпд,|,).г1жо11ие таб.11,

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1985 |

|

SU1335548A1 |

| Жаростойкая торкрет-бетонная смесь | 1978 |

|

SU740723A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Жаростойкий бетон | 2023 |

|

RU2824955C1 |

| Сырьевая смесь для жаростойкого бетона | 1989 |

|

SU1682347A1 |

| Сырьевая смесь для изготовления ячеистого огнеупорного бетона | 1990 |

|

SU1766886A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

Изобретение относится к промышленности стро11тельных материалов и может быть использовано при футеровке тепловых агрегатов, например деталей фурменных приборов доменной печи, в том числе печей больших объемов. Целью изобретения является повышение прочности бетона при температуре 800-1400 С и снижение открытой пористости. Сырьевая смесь для изготовления жаростойкого бетона содержит, мас.%: жидкое стекло 16- 17,8, дистенсиллиманитовый концентрат, шамотный заполнитель фракции 5-20 мм 32-40, феррохромовый шлак 1,3-2,0, отход производства этилси- ликатов 0,2-0,7 и шамотный заполнитель фракции 0,14-5 мм - остальное. Применение жаростойкого бетона в качестве футеровки деталей фурменных приборов позволяет повысить их долговечность, .сократить потери температуры горячего дутья на 10-15 С. 3 табл. Ш (Л ю 00 со 00 ел

| Некрасов К.Д | |||

| и др | |||

| Влияние нагревания на прочность тяжелого бетона | |||

| - Жаростойкие бетоны | |||

| М.: Стройиздат, 1964, с | |||

| Насос | 1917 |

|

SU13A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Поливное приспособление для паровозов | 1922 |

|

SU390A1 |

| . | |||

Авторы

Даты

1987-02-15—Публикация

1985-06-28—Подача