Изобретение относится к производству минеральных удобрений и может быть использовано для получения гранулированного суперфосфата.

Цель изобретения - повышение производительности процесса при сохранении качества продукта.

П р и м е р 1. 1000 кг фосфатного сырья (апатита) - 59% от общего количества, разлагают в реакторе смесью серной кислоты с добавлением абсорбционных стоков. Серную кислоту с концентрацией 75% берут в количестве 995 кг, а абсорбционные стоки в количестве 245 кг. Температура разложения 100°С, время 3 ч. Получают 2800 кг пульпы с плотностью 1,9 т/м3. Пульпу подают в гранулятор-су- ишлку, куда одновременно подают фосфатное сырье (оставшееся) в количестве

700 кг и ретур. Соотношение ретура и фосфатного сырья (фосфорита) составляет 1:0,6. Соотношение количества пульпы и второй части фосфатного сырья 1:0,29 Грануляцию и сушку ведут топочными газами с температурой 900°С на входе и 155°С на выходе. В результате получают 2690 кг продукта состава, % : РаОбобщ 22; Р205усв. 20. Прочность полученных гранул 25 МПа. Производительность установки 34 т/ч, что соответствует 125% от производительности процесса по известному способу.

П р и м е р 2. 1000 кг фосфатного сырья (мароканского фосфорита) - 69% от общего количества, разлагают в реакторе серной кислотой концентрацией 75%, взятой в ко- личестве-810 кг, в присутствии 1400 кг абсорбционных стоков. Температура

( 00

ю

Сл) СЯ (Л

разложения 100°С, время 2 ч. Получают ЗОЮ кг пульпы с плотностью 1,7 т/м3. Пульпу подают в гранулятор-сушилку, куда одно- временно подают фосфатное сырье (оставшееся) в количестве 450 кг и ретур. Соотношение ретура и фосфатного сырья составляет 1:0,4, а соотношение между количеством пульпы и фосфоритом 1:0,15. Грануляцию и сушку ведут топочными газами с температурой 900°С на входе и 115°С на выходе. В результате получают 1800 кг продукта состава,% : РаОбобщ 21; PaOsyce 18,6; прочность гранул 2,8 МПа. Производительность установки составляет 24,5 т/ч (140% по сравнению с известным способом).

П р и м е р 3. 1000 кг фосфатного сырья (алжирского фосфорита) - 50% от общего количества, разлагают в реакторе серной кислотой концентрацией 75%, взятой в количестве 990 кг, в присутствии 1715 кг аб- сорбционных стоков. Температура разложения 105°С, время 1 ч. Получают пульпу в количестве 3500 кг с плотностью 1,8 т/м . Пульпу подают в гранулятор-сушилку, куда одновременно подают оставшу- юся часть фосфатного сырья в количестве 100 кг и ретур. Соотношение ретура и фосфатного сырья 1:0,09, а соотношение между количеством пульпы и фосфоритом 1:0,29. Грануляцию и сушку ведут топочными газа- ми с температурой 900°С на входе и 155°С на выходе. В результате получают 1970 кг состава, % : РаОбобщ 22; PaOsycs 19,3. Прочность полученных гранул 3 МПа. Производительность установки составляет 28 т/ч (150% по сравнению с известным способом).

П р и м е р 4. 1000 кг фосфатного сырья (мароканского фосфорита) - 42% от общего количества, разлагают в реакторе серной кислотой концентрацией 75%, взятой в ко- личестве 648,6 кг, в присутствии 1065,6 кг абсорбционных растворов. Температура разложения 100°С, время 1 ч. Получают 2667 кг пульпы с плотностью 1,6 т/м . Пульпу подают в гранулятор-сушилку, куда под- ают оставшуюся часть фосфатного сырья в количестве 1334 кг и ретур. Соотношение ретура и фосфатного сырья составляет 1:0,9, соотношение между количеством пульпы и фосфоритом 1:0,05. Грануляцию и сушку ве- дут топочными газами с температурой 900°С на входе и 115°С на выходе. В результате получают 1835,4 кг продукта состава, %: РаОбобщ 22; РаОбусв 20. Прочность полученных гранул 2,5 МПа. Производи-

тельность процесса 20 т/ч (115% по сравнению с известным способом).

П р и м е р 5. 1000 кг фосфатного сырья (мароканского фосфорита) - 40% от общего количества, разлагают в реакторе серной кислотой с концентрацией 75%, взятой в количестве 1081 кг в присутствии 666,7 кг абсорбционных растворов. Температура разложения 100°С, время 1,5 ч. Получают пульпу в количестве 2606,7 кг с плотностью 1,8 т/м . Пульпу подают в гранулятор-сушилку, куда одновременно подают оставшуюся часть фосфатного сырья в количестве 1303 кг и ретур. Соотношение ретура и фосфатного сырья 1:0,3, соотношение количества пульпы и фосфорита 1:0,6. Грануляцию и сушку ведут топочными газами с температурой 900°С на входе и 115°С на выходе. В результате получают 3400 кг продукта, состава, % : РаОбобщ 22; РаОбусв 18,4. Прочность полученных гранул 2,5 МПа. Производительность процесса 27 т/ч (133% по сравнению с известным способом).

Сущность способа заключается в следующем.

В реакторе разложения путем варьирования соотношения серной кислоты, абсорбционных растворов и температуры процесса получают пульпу плотностью 1,5-1,9 т/м , которую подают на гранулирование, куда одновременно подают вторую часть фосфатного сырья, смешанного с ретуром. Подача второй части фосфатного сырья, смешанного с ретуром на стадию гранулирования, дает возможность хорошо распределить частицы фосфата между частицами ретура. При смешении такой смеси с пульпой, имеющей плотность 1,5- 1,9 т/м3, фосфатное сырье взаимодействует со свободной кислотой, содержащейся в ней, с образованием однозамещенных фосфатов. При этом процесс доразложения фосфата в грануляторе протекает стабильно, без образования труднопроницаемых для кислоты пленок на частицах фосфата. Поддержание определенного соотношения между пульпой и второй частью фосфатного сырья, подаваемого на гранулирование, дает возможность поддержания оптимального соотношения между фосфатом и свободной кислотой пульпы.

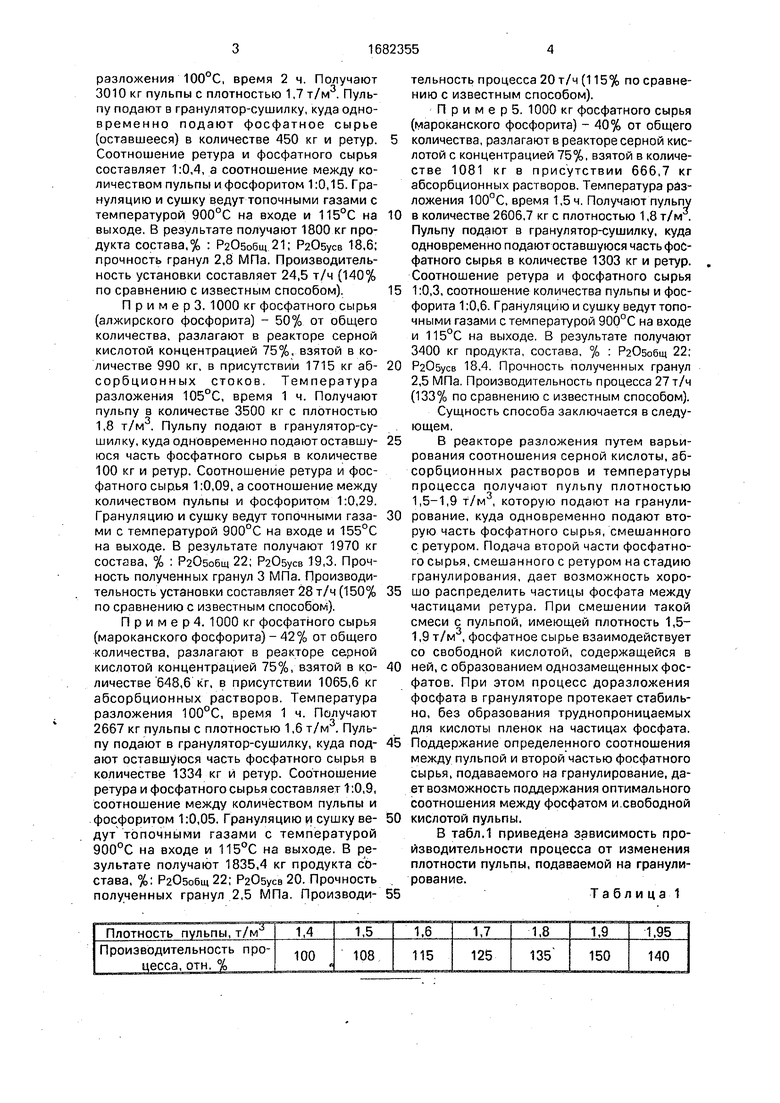

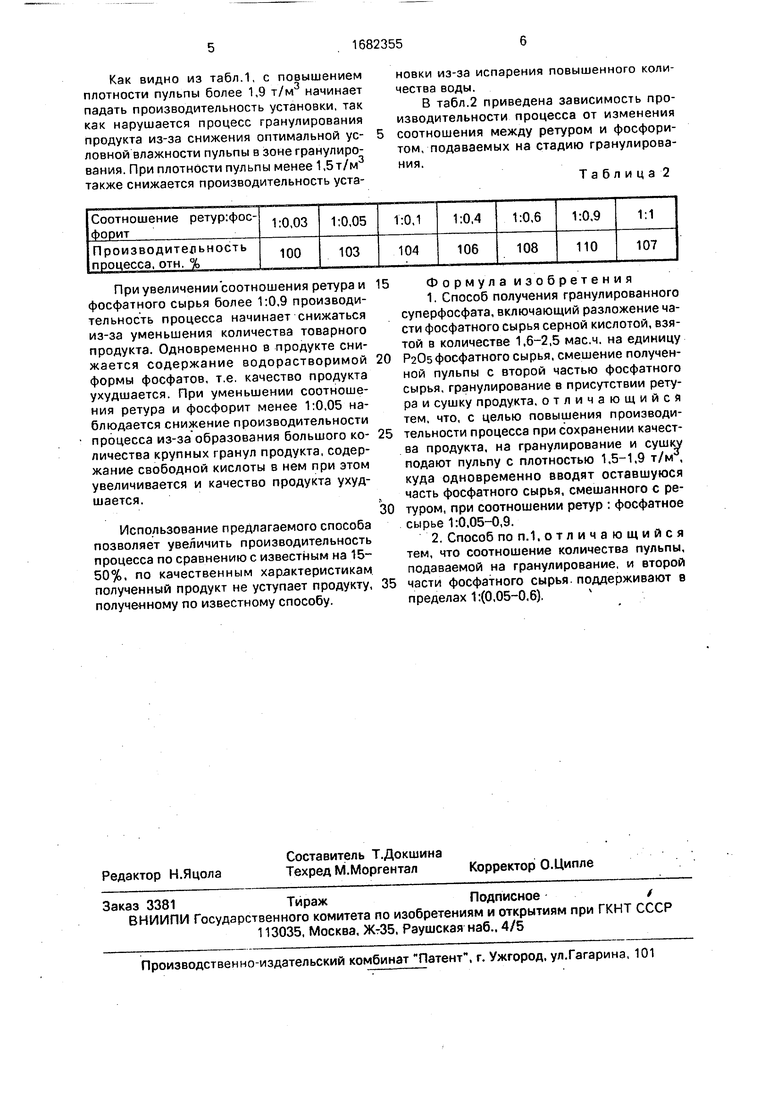

В табл,1 приведена зависимость производительности процесса от изменения плотности пульпы, подаваемой на гранулирование.

Таблица 1

Как видно из табл.1, с повышением плотности пульпы более 1,9 т/м3 начинает падать производительность установки, так как нарушается процесс гранулирования продукта из-за снижения оптимальной условной влажности пульпы в зоне гранулирования. При плотности пульпы менее 1,5т/м3 также снижается производительность установки из-за испарения повышенного количества воды.

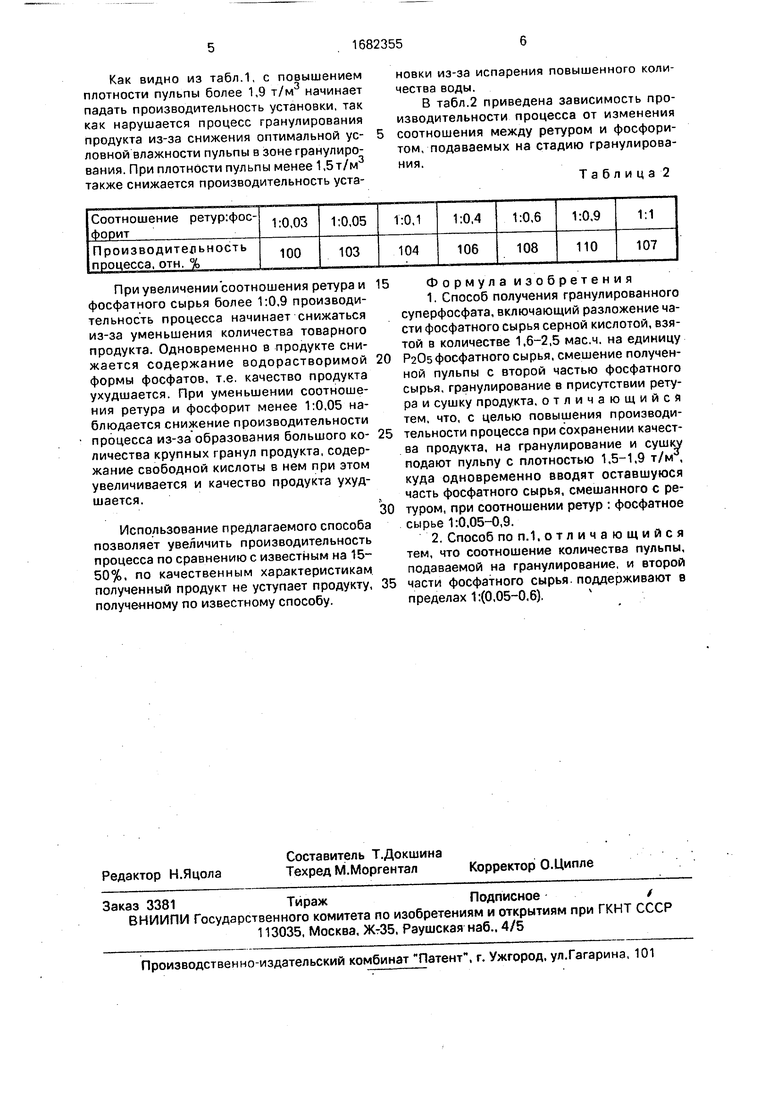

В табл.2 приведена зависимость производительности процесса от изменения соотношения между ретуром и фосфоритом, подаваемых на стадию гранулирования.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2009 |

|

RU2411225C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| Способ получения гранулированных фосфорных удобрений | 1989 |

|

SU1661178A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ ДЛЯ САХАРНОЙ СВЕКЛЫ | 2014 |

|

RU2565021C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2009 |

|

RU2407727C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТОРОННЕГО ФОСФОРНОГО УДОБРЕНИЯ ИЗ БЕДНОГО ФОСФАТНОГО СЫРЬЯ | 2007 |

|

RU2346916C1 |

Приувеличении соотношения ретураи фосфатного сырья более 1:0,9 производительность процесса начинает снижаться из-за уменьшения количества товарного продукта. Одновременно в продукте снижается содержание водорастворимой формы фосфатов, т.е. качество продукта ухудшается. При уменьшении соотношения ретура и фосфорит менее 1:0,05 наблюдается снижение производительности процесса из-за образования большого количества крупных гранул продукта, содержание свободной кислоты в нем при этом увеличивается и качество продукта ухудшается.

Использование предлагаемого способа позволяет увеличить производительность процесса по сравнению с известным на 15- 50%, по качественным характеристикам полученный продукт не уступает продукту, полученному по известному способу.

Ф о р м у л а и з о б р е т е н и я

P20s фосфатного сырья, смешение полученной пульпы с второй частью фосфатного сырья, гранулирование в присутствии ретура и сушку продукта, отличающийся тем, что, с целью повышения производительности процесса при сохранении качества продукта, на гранулирование и сушку подают пульпу с плотностью 1,5-1,9 т/м , куда одновременно вводят оставшуюся часть фосфатного сырья, смешанного с ретуром, при соотношении ретур : фосфатное сырье 1:0,05-0,9.

части фосфатного сырья поддерживают в пределах 1:(0,05-0.6).

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-10-07—Публикация

1989-11-30—Подача