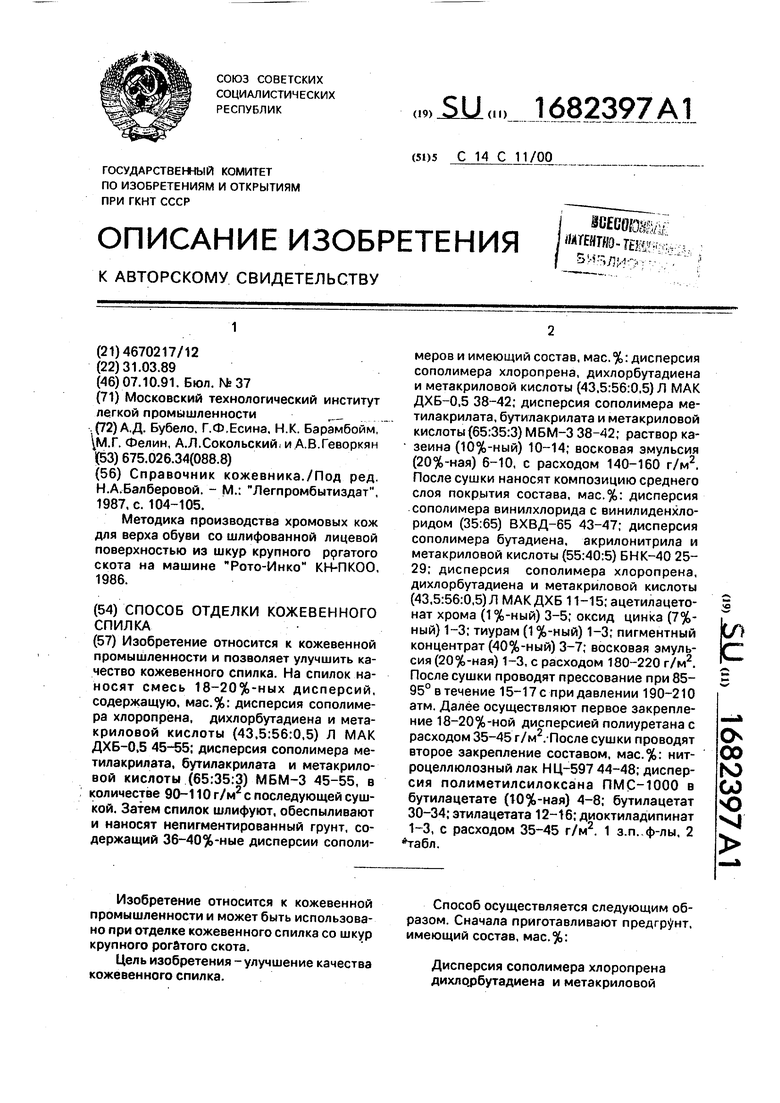

Изобретение относится к кожевенной промышленности и может быть использовано при отделке кожевенного спилка со шкур крупного рогатого скота.

Цель изобретения -улучшение качества кожевенного спилка.

Способ осуществляется следующим образом. Сначала приготавливают предгрунт, имеющий состав, мас.%:

Дисперсия сополимера хлоропрена дихлорбутадиена и метакриловой

кислоты (43,5:56:0,5) - Л МАК ДХБ-0,545-55

Дисперсия сополимера метилакрилата бутилакрилата и метакриловой кислоты (65:35:3)-МБМ-345-55

путем смешения одинаковых количеств 36- 40%-ных дисперсий и разбавления смеси водой в соотношении 1:1. Предгрунт из распылителя наносят на поверхность спилка со стороны распила с расходом 90-110 г/м2. После этого спилок сушат в проходном сушильном агрегате при 35-45°С в течение 1 мин. Высохший спилок шлифуют полотном № 360 с лицевой стороны и обеспыливают. Затем готовят непигментирвоанный грунт следующего состава, мас.%:

Дисперсия сополимера хлоропрена, дихлорбутадиена и метакриловой кислоты (43,5:56:0,5)-Л МАК ДХБ-0,538-42

Дисперсия сополимера метилакрилата, бутилакрилата и метакриловой кислоты (65:35:3)-МБМ-338-42

Раствор казеина (10%-ный)10-14

Восковая эмульсия (20%-ная)6-10

путем смешения 36-40%-ных дисперсий сополимеров, добавления к смеси по каплям при постоянном перемешивании раствора казеина, а затем добавления восковой эмульсии, Для достижения вязкости смеси 18-22 с по чашке Форда в нее при перемешивании небольшими порциями добавляют 2,5%-ный раствор метилцеллюлозы, каждый раз проверяя вязкость смеси. Готовую композицию наносят на спилок в проходном ролловом агрегате типа Рото-Инко с расходом 140-160 г/м2, а затем подсушивают в течение 3 мин при 35-45°С. После этого спилок прессуют при давлении 180- 220 атм, температуре 60-80°С, в течение 7-11с. .

Затем готовят композицию среднего слоя покрытия следующего состава, мас.%: Дисперсия сополимера винилхлорида с винилиденхлоридом (35-65) - ВХВД - 6543-47

Дисперсия сополимера бутадиена, акрилонитрила и метакриловой кислоты (55:40:5) - БНК-4025-29

Дисперсия сополимера хлоропрена, дихлорбутадиена и метакриловой кислоты (43,5:56:0,5) - Л МАК ДХБ-0,511-15

Ацетилацетонат хрома (1%-ный)3-5

Оксид цинка (7%-ный)1-3

Тиурам (1%-ный)1-3

Пигментный концентрат (40%-ный)3-7

Восковая эмульсия (20%-ная)1-3

путем смешения дисперсий ВХВД-65 с БНК-40, добавления дисперсии Л МАК ДХБ-0,5, в которую предварительно при перемешивании вводят 1 %-ную водную дисПерсию ацетилацетоната хрома, 7%-ную водную дисперсию оксида цинка и 1 %-ную водную дисперсию тиурама (в качестве эмульгатора используется алкилсульфонат натрия - эмульгатор Е-30), смесь тщательно

0 перемешивают и в нее добавляют пигментный концентрат и восковую эмульсию при постоянном перемешивании. Вязкость смеси 18-22 с по чашке Форда достигается введением небольшими порциями при

5 перемешивании 2,5%-ного раствора метил- целлюлозы. Смесь наносят на певерхность спилка в проходном ролловом агрегате типа Рото-Инко с расходом 180-220 г/м2. Затем следует сушка при 35-45°С в течение 3

0 мин и прессование на гидропрессе с пылевидной плитой при давлении 190-210 атм, температуре 85-95°С в течение 15-17 с.

После этого готовят композиций для первого закрепления путем разбавления

5 36-40%-ной водной дисперсии полиуретана водой в соотношении 1:1 и наносят ее на спилок из распылителя с расходом 35-45 г/м2, а затем сушат при 35-45°С в течение 1 мин. Потом готовят композицию для вто0 рого закрепления путем последовательного смешивания нитроцеллюлозного лака НЦ- 597 с бутилацетатом, этилацетатом, диокти- ладипинатом и добавляют 10%-ную дисперсию полиметилсилоксана ПМС-1000

5 в бутилацетате при перемешивании. Соотношение компонентов следующее, мас.%: Нитроцеллюлозный

лак НЦ-59744-48

Дисперсия полиметилсилоксана

0 ПМС-1000 в бутилацетате

(10%-ная)4-8

Бутилацетат30-34

Этилацетат12-16

Диоктиладипинат1-3

5 Композицию наносят на спилок из распылителя с расходом 35-45 г/м2 и сушат при 35-45°С в течение 1 мин.

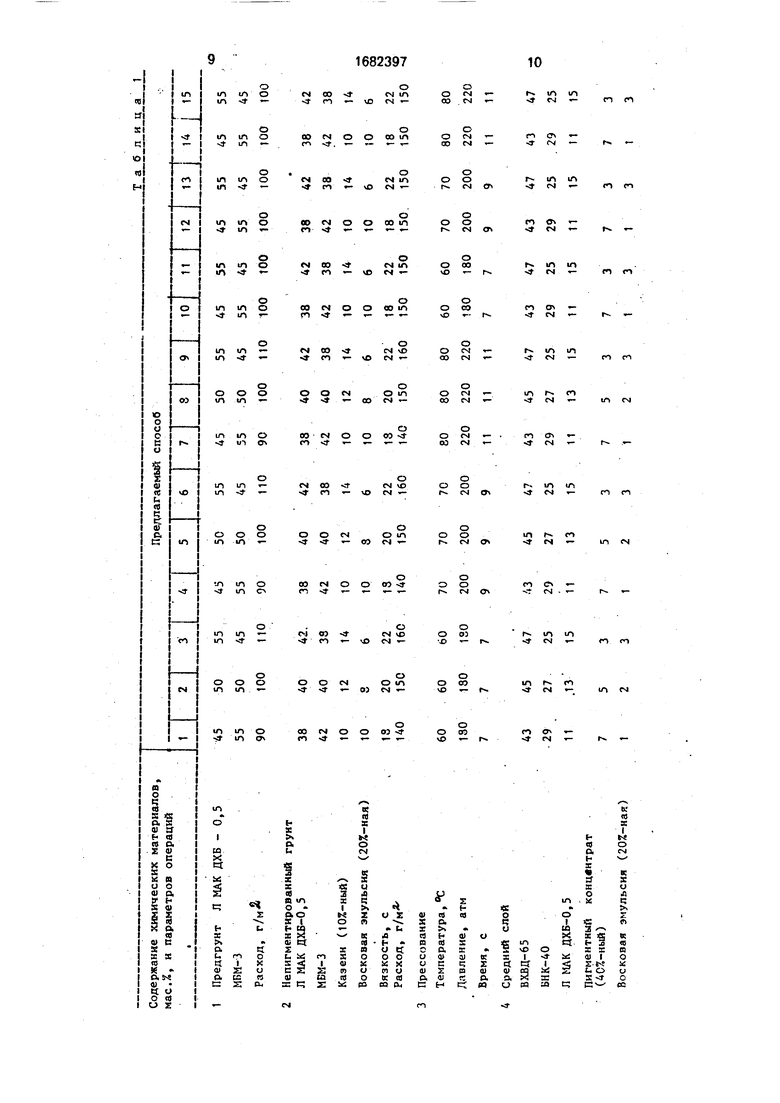

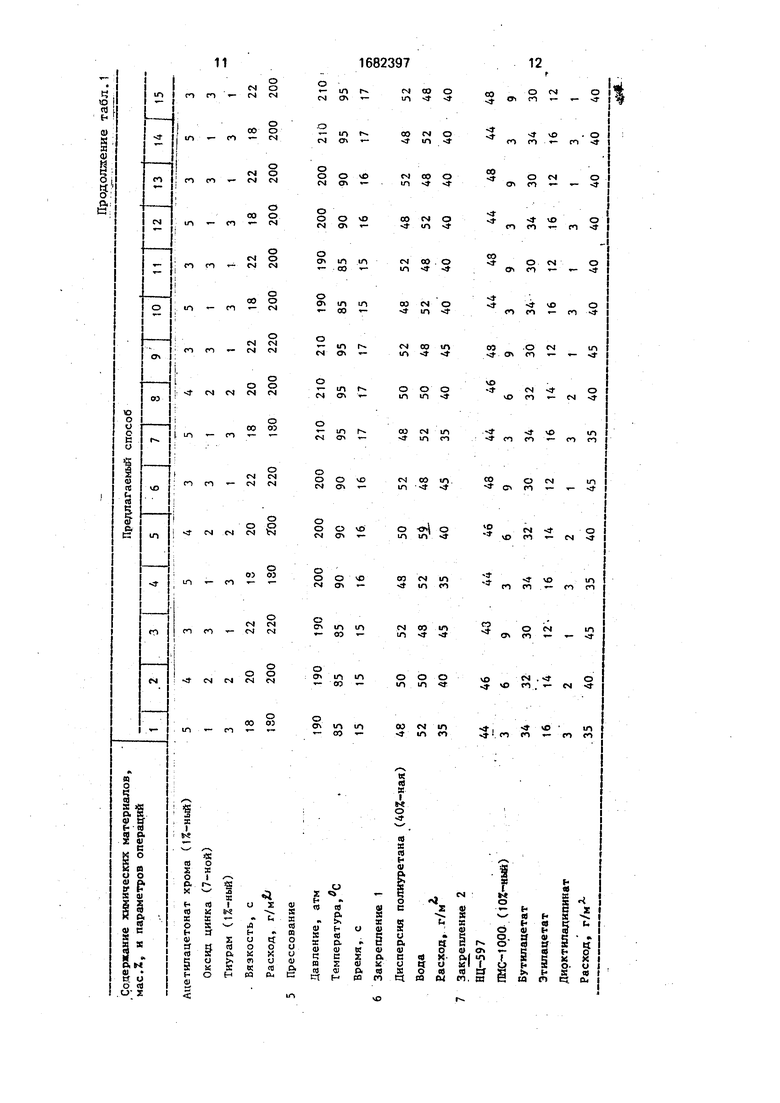

Варианты расхода реагентов и режимов проведения операций представлены в

0 табл.1.

Выход за границы предлагаемого диапазона концентраций реагентов и режимов проведения операций не приводит к достижению положительного эффекта: при сни5 жении концентраций реагентов ниже указанной минимальной границы приводит к появлению излишне мягкой покрывной пленки, недовулканизации, снижению прочностных характеристик и увеличению степени набухания; при повышении концентраций реагентов выше указанной максимальной границы приводит к появлению излишней жесткости покрытия, снижению устойчивости к многократному изгибу, удлинения, напряжения при появлении трещин лицевого слоя; уменьшение расхода композиций ниже минимального уровня приводит к плохому закреплению ворсинок, появлению отдушистости, снижению устойчивости к многократному изгибу; увеличение расхода композиций выше максимального уровня приводит к увеличению толщины, массы, жесткости покрытия; снижение параметров проведения операций прессования ниже указанной минимальной границы приводит к недовулканизации покрытия, снижению физико-механических и защитных показателей, ухудшению внешнего вида покрытия; увеличение параметров проведения операций прессования выше указанной максимальной границы приводит к глубокому прониканию полимеров в кожевую ткань спилка, увеличению жесткости материала в целом.

П р и м е р (по известному способу). Поверхность спилка шлифуют полотном № 320 и обеспыливают, затем готовят грунт для пропитки путем смешения 40% концентрированной пленкообразующей композиции с 60% воды при следующем расходе реагентов, мас.%:

Эудермдрайвер РФ8

Энтшоймер Т0,07

Эудермгрунт MB29.93

Баймоль А2

Вода.60

и наносят его из распылителя с расходом 150-180 r/м2, подсушивают при 35-45°С в течение 3 мин, прессуют при 70°С, давлении 200 атм в течение 7 с. Затем наносят готовую основную пленкообразующую композицию в 2 приема с расходом 100-120 г/м2 за один прием в проходном ролловом агрегате типа Рото-Инко, имеющую следующий состав, мас.%:

Дурлин К пигмент13,5

Дурлин фернецер ВТ5,4

Дурлин политой № 76027,0

Дурлин Биндер 881454,1

Между приемами и после нанесения средних слоев выполняют сушку при 35-45°С в течение 3 мин. Затем наносят готовую композицию закрепляющего слоя на основе нитроцеллюлозного и полиуретанового лаков следующего состава, мас.%:

Целлодерм шульцлак Дурлин мат лак В Целлодерм матфиниш Бутилацетат

в проходном ролловом агрегате типа Рото- Инко с расходом 80-100 г/м2, сушат при 35-45°С в течение 2 мин, прессуют при 70°С, давлении 200 атм в течение 16 с. По- 5 том готовят композицию нитроцеллюлозного закрепляющего слоя составом, мас.%: Нитроцеллюлозный лак НК-59752

Бутилацетат32

10 Этилацетат14

Диоктиладипинат2

путем последовательного смешения компонентов и наносят из распылителя с расходом 40-50 г/м2. Затем сушат при 35-45°С в 15 течение 1 мин.

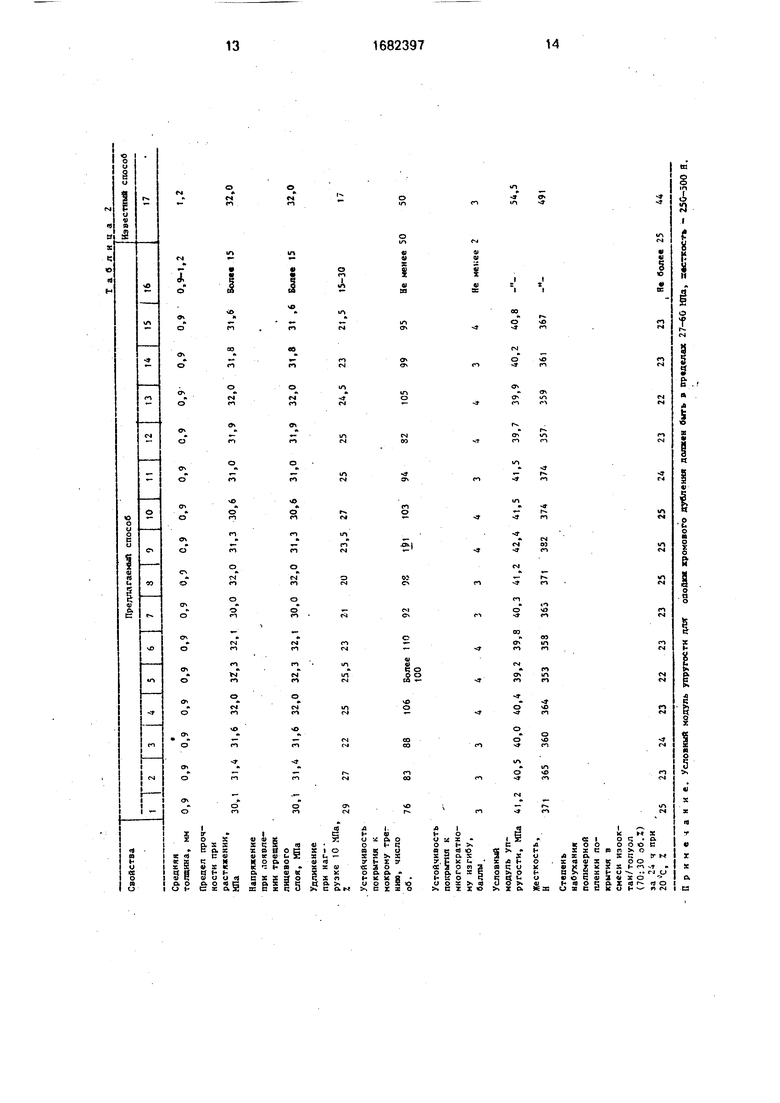

Результаты физико-механических испытаний спилка с покрытием, а также испытаний защитных свойств полимерного покрытия, полученных по предлагаемому и 20 известному способам приведены в табл.2. Таким образом, предлагаемый способ позволяет улучшить качество кожевенного спилка за счет получения тонкого, равномерного по толщине, кожеподобного покрытия с 25 повышенной маслобензостойкостью и устойчивостью к морской воде.

Формула изобретения 1. Способ отделки кожевенного спилка, включающий шлифование-обеспыливание, 30 нанесение непигментированного грунта, состоящего из смеси пленкообазователей, сушку, прессование, нанесение среднего слоя покрытия, состоящего из смеси плен- кообразователей и пигментного концентра- 35 та, сушку, закрепление первое, сушку закрепление второе составом, содержащим нитроцеллюлозный лак, бутилацетат, этила- цетат и диоктиладипинат, отличающийся тем, что, с целью улучшения качества 40 кожевенного спилка, перед шлифованием- обеспыливанием на спилок наносят смесь 18-20%-ных дисперсий, содержащую. мас.%:

Дисперсия сополимера хлоро- 45 прена.дихлорбутадиена и

метакриловой кислоты45-55

Дисперсия сополимера метилакрилата.бутилакрилата и метакри50 ловой кислоты45-55

в количестве 90-110 г/м2 с последующей сушкой, в непигментированный грунт дополнительно вводят, раствор казеина и вос- ковую эмульсию, а в качестве 55 пленкообразователей используют 36-40%- ные дисперсии сополимера хлоропрена, дихлорбутадиена и метакриловой кислоты и сополимера метилакрилата, бутилакрила- та и метакриловой кислоты при следующем соотношении компонентов состава, мас.%:

Дисперсия сополимера хлоропрена, дихлорбутадиена и метакриловой кислоты38-42

Дисперсия сополимера метилакрилата. бутилакрилата и метакриловой кислоты38-42

Раствор казеина (10%-ный)10-14

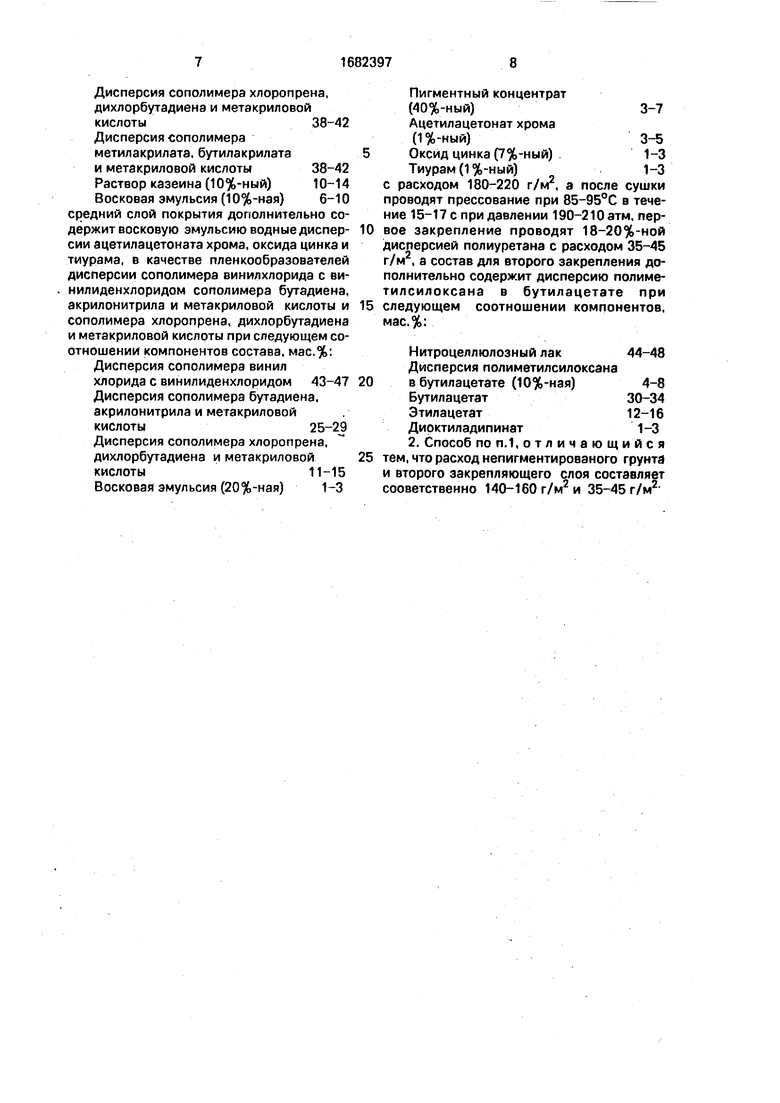

Восковая эмульсия (10%-ная) 6-10 средний слой покрытия дополнительно содержит восковую эмульсию водные дисперсии ацетилацетоната хрома, оксида цинка и тиурама, в качестве пленкообразователей дисперсии сополимера винилхлорида с ви- нилиденхлоридом сополимера бутадиена, акрилонитрила и метакриловой кислоты и сополимера хлоропрена, дихлорбутадиена и метакриловой кислоты при следующем соотношении компонентов состава, мас.%: Дисперсия сополимера винил хлорида с винилиденхлоридом 43-47 Дисперсия сополимера бутадиена, акрилонитрила и метакриловой кислоты25-29

Дисперсия сополимера хлоропрена, дихлорбутадиена и метакриловой кислоты11-15

Восковая эмульсия (20%-ная) 1-3

Пигментный концентрат

(40%-ный)3-7

Ацетилацетонат хрома

(1 %-ный)3-5

Оксид цинка (7%-ный)1-3

Тиурам (1 %-ный)1-3

с расходом 180-220 г/м2, а после сушки проводят прессование при 85-95°С в течение 15-17 с при давлении 190-210 атм, пер- вое закрепление проводят 18-20%-ной дисперсией полиуретана с расходом 35-45 г/м2, а состав для второго закрепления дополнительно содержит дисперсию полиме тилсилоксана в бутилацетате при следующем соотношении компонентов, мас.%:

Нитроцеллюлозный лак44-48

Дисперсия полиметилсилоксана

в бутилацетате (10%-ная)4-8

Бутилацетат30-34

Этилацетат12-16

Диоктиладипинат1-3

2. Способ поп.1,отличающийся

тем, что расход непигментированого грунта и второго закрепляющего слоя составляет сооветственно 140-160 г/м2 и 35-45 г/м2

Свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СПИЛКА С ЭМУЛЬСИОННЫМ ПОКРЫТИЕМ | 1993 |

|

RU2041956C1 |

| Состав для закрепления кожи | 1986 |

|

SU1606514A1 |

| СПОСОБ ПОКРЫВНОГО КРАШЕНИЯ КОЖ | 1996 |

|

RU2100442C1 |

| Состав для отделки натуральных кож | 1980 |

|

SU901271A1 |

| Способ выработки стелечных кож из спилка | 1980 |

|

SU927858A1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 2003 |

|

RU2225449C1 |

| Состав непигментированного грунта для лицевых кож | 1991 |

|

SU1805134A1 |

| СОСТАВ ЗАКРЕПИТЕЛЯ ОТДЕЛОЧНЫХ ПОКРЫТИЙ НА КОЖЕ | 1996 |

|

RU2100440C1 |

| Способ отделки натуральной кожи | 1986 |

|

SU1420021A1 |

| Способ получения меха | 1986 |

|

SU1348371A1 |

Изобретение относится к кожевенной промышленности и позволяет улучшить качество кожевенного спилка. На спилок наносят смесь 18-20%-ных дисперсий, содержащую, мас.%: дисперсия сополимера хлоропрена, дихлорбутадиена и мета- криловой кислоты (43.5:56:0,5) Л МАК ДХБ-0,5 45-55: дисперсия сополимера ме- тилакрилата, бутилакрилата и метакриловой кислоты (65:35:3) МБМ-3 45-55, в количестве 90-110 г/м2 с последующей сушкой. Затем спилок шлифуют, обеспыливают и наносят непигментированный грунт, содержащий 36-40%-ные дисперсии сополимеров и имеющий состав, мае. %: дисперсия сополимера хлоропрена, дихлорбутадиена и метакриловой кислоты (43.5:56:0,5) Л МАК ДХБ-0,5 38-42; дисперсия сополимера ме- тилакрилата, бутилакрилата и метакриловой кислоты(65:35:3) МБМ-3 38-42; раствор ка зеина (10%-ный) 10-14; восковая эмульсия

Средняя

толщина, мм 0,9 0,9 0,9 0,9 0,9 0,9 0,9 0,0 0,9 0,9 0,9 0,9 0,9 0,9 0,9 0.9-1,2

Предел прочности при растяжении, МПа 30,1 31,4 31,6 32,0 32,3 32,1 30,0 32,0 31,3 30,6 31,0 31,9 32,0 31,8 31,6 Воле 15

Напряжение

при лоявлении трещин

лицевого

слоя, МПа 30,1 31,4 31,6 32,0 32,3 32,1 30.0 32,0 31,3 30,6 31,0 31,9 32,0 31,8 31 ,6 Более 15

Удлинение

при наг-

рузке 10 МПа,

г29 27 22 25 25,5 23 21 20 23,5 27 25 25 24,5 23 21,5 15-30

Устойчивость покрытия к мокрому трению, число

об. 76 83 88 106 Более 110 92 98 1

100

Устойчивость покрытия к многократному изгибу, баллы 333444334

103 94 82 105 99 95 Не менее

Не меьее

Условный модуль упругости, МПа 41,2 40,5 40,0 40,4 39,2 39,8 40,3 41,2 42,4 41,5 41,5 39,7 39,9 40,2 40,8 - Жесткость,

Н371 365 360 364 353 353 363 371 382 374 374 357 359 361 367 - Степеньнабухания полимерной пленки покрытия в Смеси изоок- тан/толуол (70:30 об.1) за 24 ч при 20 С, Z 25 23 24 23 22 23 23 25 25 25 24 23 22 23 23 Не более 25 44

Примечание. Условный модуль упругости для- опойки хромового дублеимя должен быть в пределах 27-40 МПа, гееткастъ - 250-500 Я

,2

32,0

W

32,0

17

103 94 82 105 99 95 Не менее 50 50

О 00

ю

СО Ј

Не меьее 2

54,5 491

| Справочник кожевника./Под ред | |||

| Н.А.Балберовой | |||

| - М.: Легпромбытиздат, 1987, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Методика производства хромовых кож для верха обуви со шлифованной лицевой поверхностью из шкур крупного рргатого скота на машине Рото-Инко КН-ПКОО, 1986. | |||

Авторы

Даты

1991-10-07—Публикация

1989-03-31—Подача