Изобретение относится к черной металлургии и может быть использова. но при производстве стали, в частности, при рафинировании ее в KOBiuei

Известны шлакообразующие смеси, . содержащие известь, плавиковый шпат и различные добавки. Например, шлака образующая смесь состава.%: известь 60-76, плавиковый шпат 0,25, криолит О - 20, алюминиевый порошок 0-3, ферросилиций О - 15. При обработке стали этой смеси была достигну та степень десульфурации f -

Наиболее близкой по техничеч ой сущности и достигаемому результату к предложенной является смесь для обработки жидкого металла, состоящая из 60-80% окиси кйльция, 1-151 плавикового шпата и-Ю-ЗО катализатора К 5 2 3 .

Недостатком указанйых смесей явля ется нестабильность процесса десульфурации при обработке стали в ковше.

Причиной нестабильности процесса рафинирования известными твердыми смесями является то, что. формировани рафинировочного шлака определяется, прогревом труднорастборимой извести и скоростью ее растворения в уже образовавшемся шлаке и существенно зависит от температуры выпускаемой стали.

Большие колебания степени десульфурации от плавки к плавке приводят к невыполнению заказов на качествен ные марки стали.

Кроме того, известная смесь не позволяет одновременно осуществить десульфурацию стали и удаление оксид ных неметаллических включений.

Целью изобретения является повышение стабильности обработки и удале: ние вредных примесей. .

Поставленная цель достигается тем, что шлакообразующая смесь для рафинирования металла, содержащая известь и плавиковый шпат, дополнительно содержит землистые отсевы алюминиевой стружки при следующем соотношении компонентов, вес.%:

Известь50,0-80,0

Землистые отсевы

алюминиевой струж- .

ки. 5,0-25,0

Плавиковый шпат Остальное.

При этом землистые отсевы алюминив вой стружки содержат, вес.%:

Окись алюминия

Окись кальция . 0,,8

Кремнезем 10-12 Окись магния 2 -k Кремний 4 -б

Алюминий, .

J металлический Остальное

Землистые отсевы алюминиевой стружки являются отвальным продуктом предприятий СоюзвторцветМета.

Отличительной особенностью предло-; O мённой смеси-является наличие в ее составе землистых отсевов алюминиевой стружки. . В .табл. 1 приведен химический состав предложенного материала, а также 5 катализатора К5, входящего в состав известной шлакообразующёй сие&и.

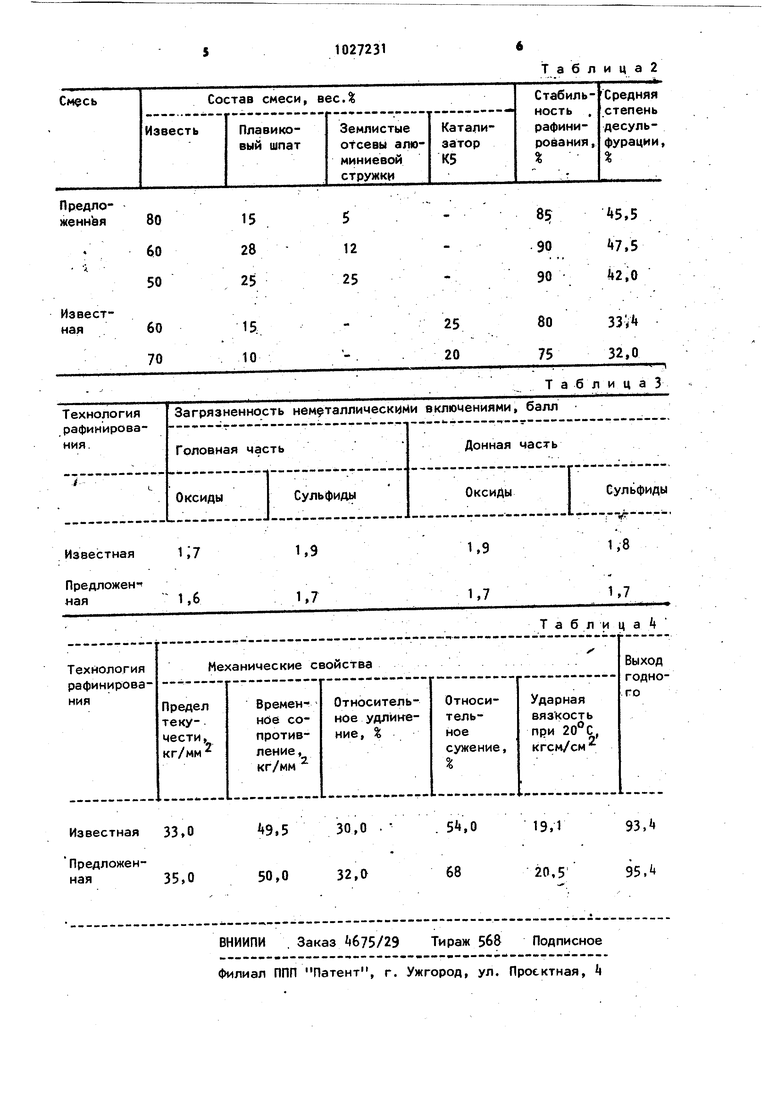

Содержащийся в отсевах/ |алюминиевой стружки в количестве 0-70% алюминий металлический, вступая в экзотермическую реакциюt с кислородом .воздуха или металла, является источником не только окиси алюминия/ но и дополнительного тепла .- фактора, способствующего:более быстрому форми- рованию жидкого шлака системы СаОА О 3 объясняются полученные показатели повышения эффектив,носТи рафинирования стали, Представленные в табл. 2, а именно увеличение степени десульфураЦии в среднем ® на 12 (абс./ и стабильности процесса более чем на 10 (вбс.) . того, катализатор К5, имеющий в своем составе до 13% окиси хрома ухудшает физические сврйства 5 образующегося шлака, так как известн1Э, что окись хрома даже в незначительных количестЁах способствует резкому повышению вязк«гсти шлака. Поэтому применение в составе смеси отсевов алюминиевой стружки, как заменителя глиноземистых материалов, дает преимущества в отношении получ& ния лучших физических свойств рафини ровочного шлака.

S Изучение на электромагнитном вибрационном вискоз1 метре динамической вязкости шлаков, образующихся при плавлении смесей, получены значе. ния вязкости предложенной смеси в пределах 0,12-0,18,Па4с ПРи темпера туре , что почти на 25% меньше вязкости известной смеси (с добавкдми катализатора К5 )

Таким, образом, ввод в состав твер5 Дои шлакообразующей-смесина основе извести и плавикового шпата отсевов алюминиевой стружки по сравнению с вводом катализатора К5 дает преимуS1щества и отношении получения рафинировочного шлака с лучшими физическими . /Свойствами и на более ранней стадии обрабмэтки, что .способствует повы шению эффективности рафинирования металла. Пылевидные частицы окисной части землистых отсевов алюминиевой стружки являются в сёою очередь центрами зарождения неметаллических включений и способствуют улучшению условий их роста и удаления из расплавленной. стали. Количество землистых отсевов выбирается , ибходя из содержания угле:рода в металле перед его обработкой, т.е. его окисленности. Количество флюсующих материалов выбирается из расчета получения шлака с хорошими физико-химическими свойствами. Нижг 1Й (50,0) и верхний (80,0%) пределы содержаний извести обеспечивают н&эбходимую основность шлака соответ ственно при минимальном и максимальном значениях окиси кальция, ветре чающейся в окисной части землистых отсевов. Добавка плавикового шпата должна при атом обеспечить получение жидкоподвижного шалка. С целью проверки эффективности использования в лабораторных услови- ях были испытаны шлакообразу|(|щие сме си предложенного и известного соеДава (табл. 2 ). Испытание шлакообразующиХ смесей проведено в стандартных условиях при обработке металла во время его выпус каиз бО-килограммовой и.ндукционной печи. Расход смесей составлял 121 кг/т стали. Стабильность процесса рафинирования оценивалась по количеству плавок стали с содержанием fcet)bi после обработки менее 0,025%. 1 Как видно из табл. 2, при использовании предложенной шлакообразующей смеси эффективность рафинирования металла повышается. Обработка стали предложенной смесью приводит к повышению степени десульфурации. Кроме того, предложенная смесь позволяет стабилизировать раскисленность стали. В опытной стали содержание кислоторастворимого алюминия колебалось в пределах 0,016-0,026% (среднее 0,, в то время как в стали, выплавленной по обычной технологии, оно составляло 0,,020% (среднее 0,016%). В табл. 3 и 4 приведены данные, характеризующие качество металла, обработанного предложенной шлакообразующей смесью и известной. Данные табл. k свидетельствуют, что обработка стали предложенной шлакообразующей смесью приводит к ; увеличению выхода годного стали на 2,0% за счет стабилизации раскисленности металла и снижения содержания серы. По механическим свойствам на опытных плавках получено улучшение пластичебких характеристик стали. Так, относительное сужение возросло на (отн.). Приготовление предложенной шлаковой смеси осуществляется путем тщательного смешения заранее сдозированных материалов, а затем смесь (1,21,5% от веса садки )высыпается в ковшho ходу выпуска плавки так,-чтобы закончить подачу смеси при наполнении ковша не более чем на 1/3. Экономическая эффективность применения предложенной ишакообразующей смеси обусловлена увеличением выхода годного проката и составляет О.З руб./т, стали. Т а б л и ц а 1

Та6лица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Шлакообразующая смесь | 1972 |

|

SU551899A1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| Смесь для внепечной обработки жидкого металла | 1984 |

|

SU1281592A1 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| Твердая шлакообразующая смесь | 1986 |

|

SU1371977A1 |

| Способ внепечной обработки металла | 1990 |

|

SU1828873A1 |

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| Шлакообразующая смесь для рафинирования металла | 1984 |

|

SU1234439A1 |

| Шлакообразующая смесь для рафинирования металла | 1990 |

|

SU1721097A1 |

Т а б л и ц а i

Авторы

Даты

1983-07-07—Публикация

1982-02-04—Подача