СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Шлакообразующая смесь для разливки легированных сталей | 1982 |

|

SU1165529A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

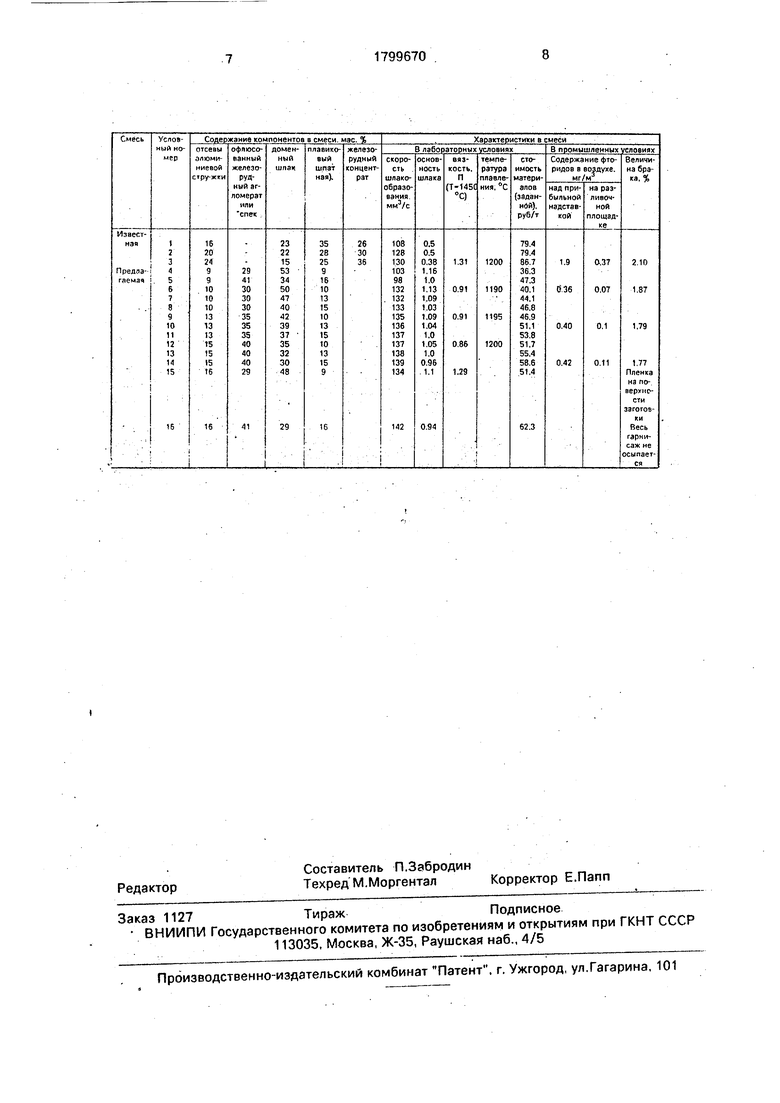

Изобретение относится к черной металлургии, а именно к экзотермическим шлако- образующим смесям при разливке стали. . Сущность: шлакообразующая смесь для разливки стали содержит в качестве окислителя и шлакообразующего материала офлюсованный оксидами кальция железорудный агломерат при следующем соотношении компонентов, мас.%: отсевы алюминиевой стружки 10-15; офлюсованный оксидами кальция железорудный агломерат 30-40, плавиковый шпат 10-15, доменный шлак 30-50. Такой состав шлакообразующей смеси позволит улучшить качество поверхности слитка и готового проката за счет повышения скорости шлакообразования и получения легкоразрушающегося шлакового гарнисажа. Кроме того, при использовании смеси улучшаются условия труда разливщиков и снижается стоимость смеси за счет того, что в качестве окислителя и шлакообразующего материала на основе окислов железа применяют офлюсованный оксидами кальция железорудный агломерат. 1 табл.

Изобретение относится к черной металлургии, а именно к составам экзотермических шлакообразующих смесей при разливке сГали.

Целью изобретения является улучшение качества поверхности слитка и готового проката за счет повышения скорости шлакообразования и получения мелкоразрушающегося шлакового гарнисажа, а также улучшение условий труда разливщиков и снижение стоимости смеси.

Поставленная цель достигается тем, что шлакообразующая смесь содержит в качестве окислителя и шлакообразующего материала офлюсованный оксидами кальция железорудный агломерат при следующем соотношении компонентов, мас.%:

Отсевы алюминиевой стружки 10-15 Офлюсованный оксидами кальция железорудный агломерат30-40 Плавиковый шпат 10-15 Доменный шлак Для приготовления смеси используют отсевы алюминиевой стружки фракцией не более 3 мм, все остальные материалы фракцией не более 0,5 мм.

Количество поверхностных дефектов на слитке и готовом прокате зависит от скоро3

ю о

а

сти шлакообразования, вязкости шлака и наличия шлакового гарнисажа на стенках изложниц. При применении смеси образуется легкоразрушимый шлаковый гарнисаж, который плохо сцеплен со стенками излож- 5 ниц и полностью осыпается при их охлажде- нии, сотрясении и транспортировке в процессе подготовки состава под разливку. Таким образом, последующая разливка стали осуществляется в изложницы без шлако- 10 вого гарнисажа, что улучшает поверхность слитка и готового проката.

Скорость шлакообразования и свойства шлака зависят от соотношения восстанови- 0 теля и окислителя в смеси, Оптимальные 15 показатели достигаются при содержании в смеси 10-15 мас.% отсевов алюминиевой стружки при содержании алюминия в отсевах от 50 до 75 мас.% и 30-40 мас.% офлю- сованного оксидами кальция 20 железорудного агломерата. Причем нижнему предельно му содержанию отсевов алюминиевой стружки должно сбответствовать нижнее предельное содержание офлюсо- : ванного оксидами кальция железорудного 25 агломерата, а верхнему- верхнее.

При содержании отсевов алюминиевой стружки в смеси менее 10. мас.% и офлюсованного оксидами кальция железорудного агломерата менее 30 мас.% не обеспечива- 30 ется быстрое формирование жидкой шлаковой фазы и не достигается повышение качества поверхности слитка.

При содержании отсевов алюминиевой стружки в смеси более 15 мас.% и офлюсо- 35 ванного оксидами кальция железорудного агломерата бялее 40 мас.% скорость шлако- образования остается высокой, но образующийся шлак из-за повышенного количества глинозема имеет высокую вязкость, что при- 40 водит к относительному ухудшению качест- .ва поверхности слитка,

Содержание железа в виде окислов в офлюсованном оксидами кальция железорудном агломерате составляет U8-55. 45 мас.%, содержание окислов кальция и кремния 11-17 и 8-10,5 мас.% соответственно, а также других окислов, не изменяющих свойств образующего шлака, в количестве до 5 мас.%.50

Образовавшиеся при спекании офлюсованного агломерата ферриты кальция и же- лезокальциевые оливины имеют низкую температуру плавления - 1150°С.55

В зоне горения они плавятся первымм и растворяют остальную массу из шлакообра- зующей смеси, что способствует ускорению формирования шлака из экзотермической смеси по сравнению с раздельным вводом

в смесь окислителей и шлакообразующих материалов.

Сочетание в качестве шлакообразующих компонентов доменного шлака и офлю- сованногооксидами кальция железорудного агломерата обеспечивают при горении смеси получение шлака с основностью не менее 0,96, обеспечивающей формирование легкоразрушаемого шлакового гарнисажа. С этой целью содержание доменного шлака выбирается таким образом, чтобы большему содержанию офлюсованного оксидами кальция железордного агломерата соответствовало нижнее значение доменного шлака и наоборот. В противном случае, хотя и обеспечивается нужная основность шлака, однако либо увеличивается его вязкость, либо увеличивается содержание токсичного компонента - плавикового шпата, а это увеличивает стоимость смеси и ухудшает условия труда.

При содержании доменного шлака менее 30 мас.% не обеспечивается получение необходимой основности шлака, что снижает положительный эффект в снижении брака. . .Г- : ;

Повышение содержания доменного шлака более 50 мае. % нецелесообразно, так как это приводит к снижению содержания плавикового шпата и ухудшению физико-химических свойств шлака.

Плавиковый шпат улучшает шлакообразование, снижая температуру плавления смеси и вязкость формирующего шлака. При содержании плавикового шпата менее 10% не произойдет достаточного разрушения шлака. Высокая вязкость шлака не обеспечивает получение удовлетворительной поверхности слитка.

Содержание плавикового шпата более 16 мас.% нецелесообразно, так как это не улучшает физико-химические свойства шлака, но приводит к ухудшению экологических условий на рабочих местах. Кроме того, увеличение содержания плавикового шпата повышает стоимость смеси.

Смесь приготавливается в люнкерит- ном отделении. Исходные материалы, кроме отсевов алюминиевой стружки, просушиваются в сушильном барабане и дробятся в шаровой мельнице до фракции менее 3 мм. Измельченные компоненты смеси перемешиваются с отсевами алюминиевой стружки и готовая смесь фасуется в бумажные мешки.

Мешки с готовой смесью вводятся на дно изложницы до разливки. Испытание смеси проводилось а мартеновском цехе Днепропетровского металлургического комбината им. Ф.Э.Дзержинского. Разливка осуществлялась в изложницы С-8 массой слитков 8,2 т.

Смесь опробовали при разливке ответственных марок стали ОСВ, ОСП (осевые), 20К, Дтр (трубные) и 45, 35, 20, 10 (рядовые марки трубной стали).

Для оценки шлакообразующих смесей в промышленных условиях меткомбината им. Дзержинского были выбраны из известной - 3 состав (см. табл.) (имеющий максималь- ную скорость шлакообразования и минимальное содержание плавикового шпата), из предлагаемых - б, 10, 14, чтобы оценить влияние смеси на всех предлагаемых уровнях содержания компонентов и 15, 16 - вы- ходящие за предлагаемые пределы. Смеси 4, 5 в промышленных условиях не испытывались из-за низкой скорости шлакообразования.

Видно, что при применении предлагав- мых составов смесей в сравнении с известной выделение фторидов уменьшилось, брак снизился и шлаковый гарнисаж в процессе охлаждения и транспортировки изложниц легко разрушается и снижается.

При использовании смеси 16 смесь плавилась быстро, вязкость удовлетеорителВ- ная, однако образующийся шлаковый гарнисаж за время остывания изложниц и транспортировки их в процессе подготовки составов весь не осыпался из-за низкой основности шлака.

При применении смеси 15 высокая вязкость шлака послужила причиной образова- ния заворотов коры и другим поверхностным дефектам.

Таким образом, улучшение качества поверхности слитка и проката за счет повыше- ния скорости шлакообразования и

получения легкоразрушаемого гарнисажа, а также уменьшение содержания токсичного компонента и снижение стоимости смеси достигается путем использования в качестве окислителя и шлакообраэующего матери- ала на основе окислов железа офлюсованного оксидами кальция железорудного агломерата и предлагаемого нового соотношения компонентов смеси.

Экономический эффект получается за счет снижения брака заготовки при применении данной смеси и стоимости самой смеси.

Формула изобретения Экзотермическая шлакообразующая смесь для разливки стали в изложницы, включающая отсевы алюминиевой стружки, твердый окислитель и шлакообразующую добавку на основе окислов железа, плавиковый шпат и доменный шлак, отличающаяся тем, что, с целью улучшения качества поверхности слитка и готового проката за счет повышения скорости шлакообразования и получения легкоразрушающегося шлакового гарнисажа, а также улучшения условий труда разливщиков и снижения стоимости смеси, она содержит в качестве окислителя и шлакооб- разующего материала офлюсованный оксидами кальция железорудный агломерат при следующем соотношении компонентов, мас:%: Отсевы алюминиевой стружки 10-15 Офлюсованный о.ксидами кальция железорудный агломерат 30-40 Плавиковый шпат 10-15 Доменный шлак 30-50

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-07—Публикация

1990-06-26—Подача